物料换装运输无轨胶轮车设计及应用

2022-04-20赵海兴

赵海兴

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;2.山西天地煤机装备有限公司,山西 太原 030006)

当前煤矿辅助运输方式正朝着智能型和无人化运输系统发展,使辅助运输设备具有清洁动力、环境感知和主动避障等功能,实现煤矿井下物料标准化装载、少人化运输和智能化配送。对于大倾角斜井开拓煤矿的少人化、连续型运输工艺设计,首先是将斜井和平巷辅助运输方式由传统的矿井提升机和井下无极绳连续牵引车修改为矿井提升机牵引轨道矿车和无轨胶轮车转接运输方式,人员可减少 50%,辅助运输综合效率可提高 40%[1-3],如倾角17°的党家河煤矿和倾角23°的山西天地王坡煤业已得到验证;在此基础上,如果将物料换装运输设计为集装箱式整体装运工艺,研究标准集装箱在井下的快速转移设备和车载自卸方式,减少物料的装卸次数,减轻工人劳动强度,将会进一步提高运输效率,提升矿井生产安全性。

1 东江煤业概况及物料换装运输工艺确定

1.1 东江煤业概况

矿井生产能力为1.50Mt/a,采用斜井开拓,设有主斜井和副斜井。主斜井长度为700m,在主斜井井筒内装备一条带式输送机,担负矿井原煤的运输任务;主斜井井筒另一侧布置一台架空乘人装置,担负矿井人员的入井和出井任务,人员入井后再换乘另一部架空乘人装置运行780m,然后步行到工作面。副斜井断面宽度为4.2m,高度为3.7m;倾角为20°,长度约为700m;选用JK-3.5×2.5型单绳缠绕式矿用提升机一台,将物料牵引运送到换装硐室(长8m、宽6m、高5m);由一台10t+10t起重机完成换装。

井下辅助运输大巷为平巷,断面高3.3m、宽5.0m;巷道底板采用混凝土硬化,距离约2000m。其中集中辅运大巷平均坡度3°,最大坡度8°、距离50m;采区辅运大巷平均坡度5°~6°,最大坡度9°、距离100m。工作巷近水平,底板未硬化;最长距离1800m;断面高3.5m、宽5m。

1.2 物料换装运输工艺确定

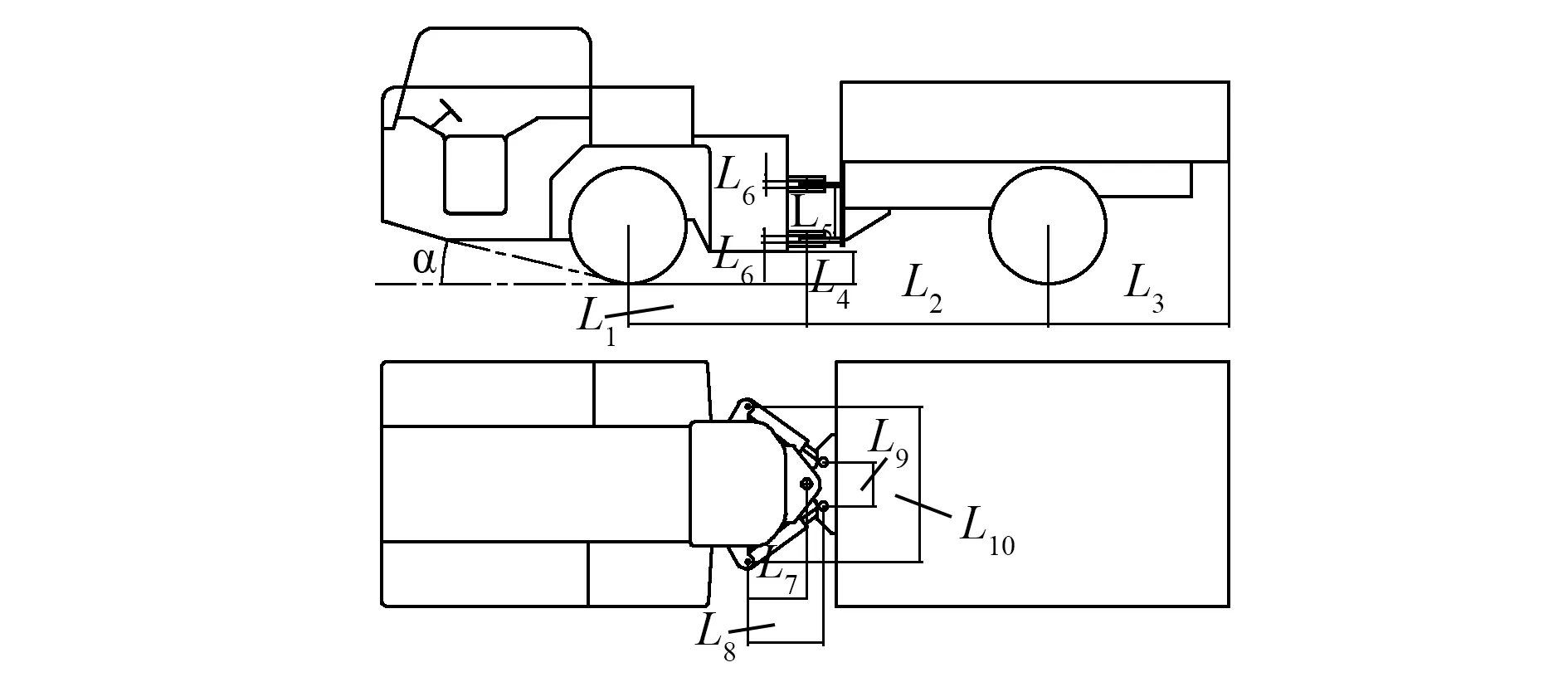

在斜井巷道采用轨道平板车运输装有物料的集装箱,由矿用提升机牵引运送到换装硐室,通过起重机起吊集装箱放置在无轨胶轮车货厢内部并固定,在平巷由无轨胶轮车将集装箱内物料运输到指定地点。双向运行的无轨胶轮车在巷道交叉口会车,会车时下行车停止,上行车先行;在非巷道交叉口会车示意如图1所示,两车间距满足《煤矿安全规程》要求。

图1 巷道断面及无轨胶轮车会车示意图(mm)

2 无轨胶轮车设计

2.1 主要技术性能指标及结构型式设计

东江煤业井下所需物料主要有沙子、石子、水泥、砖块、锚杆、锚索、托盘、铁丝网、胶带及胶带架等,合计约80 t/d。矿井实行三班制作业,两个班完成物料运输任务,单班换装运输物料约40t。设定无轨胶轮车运输物料载荷为5t(如果增大无轨胶轮车的运输物料载荷,在整车宽度一定的情况下,其装载高度和最大自卸高度必增大,整车适应巷道能力变差),满载运行最大速度为40km/h,为了满足煤矿井下生产需求,且保证运输的连续性,确定配置2辆车循环接续运输;依据辅助运输大巷断面宽度和高度,要保证无轨胶轮车在辅运大巷中会车避让,整车宽度不能大于1980mm、最大自卸高度不能大于3200mm。主要技术性能指标见表1。

表1 无轨胶轮车主要技术性能指标

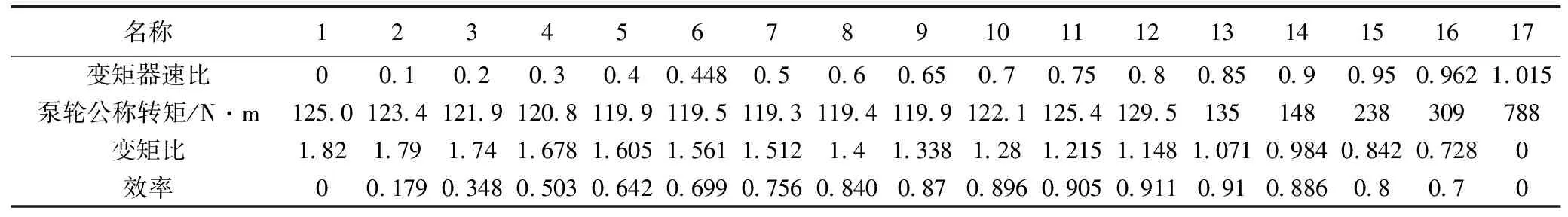

由上可得,无轨胶轮车须设计为铰接式结构,固定在前、后车架上水平对称布置的双液压油缸绕铰接中心产生转矩使整车转向。前车体布置设计动力传动及驾驶操纵装置,后车体布置设计后翻自卸式货厢。驾驶舱布置在左前侧,设计有方向盘、加速踏板、制动踏板、档位操纵手柄和其它控制按钮等;为了保证驾驶操纵舒适性,将防爆柴油机偏离车辆纵向中心线布置,增大驾驶室内部宽度;尽量减小驾驶舱内长度尺寸,增大整车预爬坡的接近角α,可提高爬坡能力。整车外形如图2所示。

图2 无轨胶轮车外形

2.2 防爆柴油机设计

依据煤矿物料运输无轨胶轮车在井下满载运行最大速度为40km/h,整车配置的防爆柴油机额定功率按最大速度[4]计算:

P≥1/η×(GfV/3600+CDAV3/76140)

(1)

式中,P为防爆柴油机额定功率,kW;η为传动系统的传动效率,取0.8;G为整车满载重量,取143kN;F为滚动阻力系数,取0.03;V为满载最大运行速度,取40km/h;CD为空气阻力系数,取0.8;A为车辆在前进方向上的投影面积,取2m2。

由上求得防爆柴油机额定功率61.18kW,为其净输出功率;按地面工程车辆比功率6kW/t计算,整车需要的防爆柴油机功率为85.8kW;取两者中的较大值。依据国家煤矿安全监察局国安监技装[2018]39号文要求:井工煤矿须使用国Ⅲ及以上标准的防爆柴油机。由此取得煤安标志的防爆柴油机(电喷)主要技术参数见表2。

表2 防爆柴油机主要技术参数

防爆柴油机安装固定设计为四点式悬置变阻尼橡胶减震装置,为了降低噪声、减少柴油机热辐射,在驾驶员右侧车架覆盖薄板上设计有降噪吸热材料。

2.3 传动系统设计

铰接式无轨胶轮车采用液力机械传动方式是优选方案,动力传动系统如图3所示。传动系统设计首先对防爆柴油机、液力变矩器、动力换挡变速箱和驱动桥等关键部件进行匹配计算;然后依据整车转弯情况、通过障碍物或坑洼地带的运动轨迹,考虑悬架变形,校核各传动轴的伸缩量,确定其扭转强度和临界转速,得出传动轴的关键性能参数[5]。

图3 动力传动系统简图

2.3.1 液力变矩器性能数据

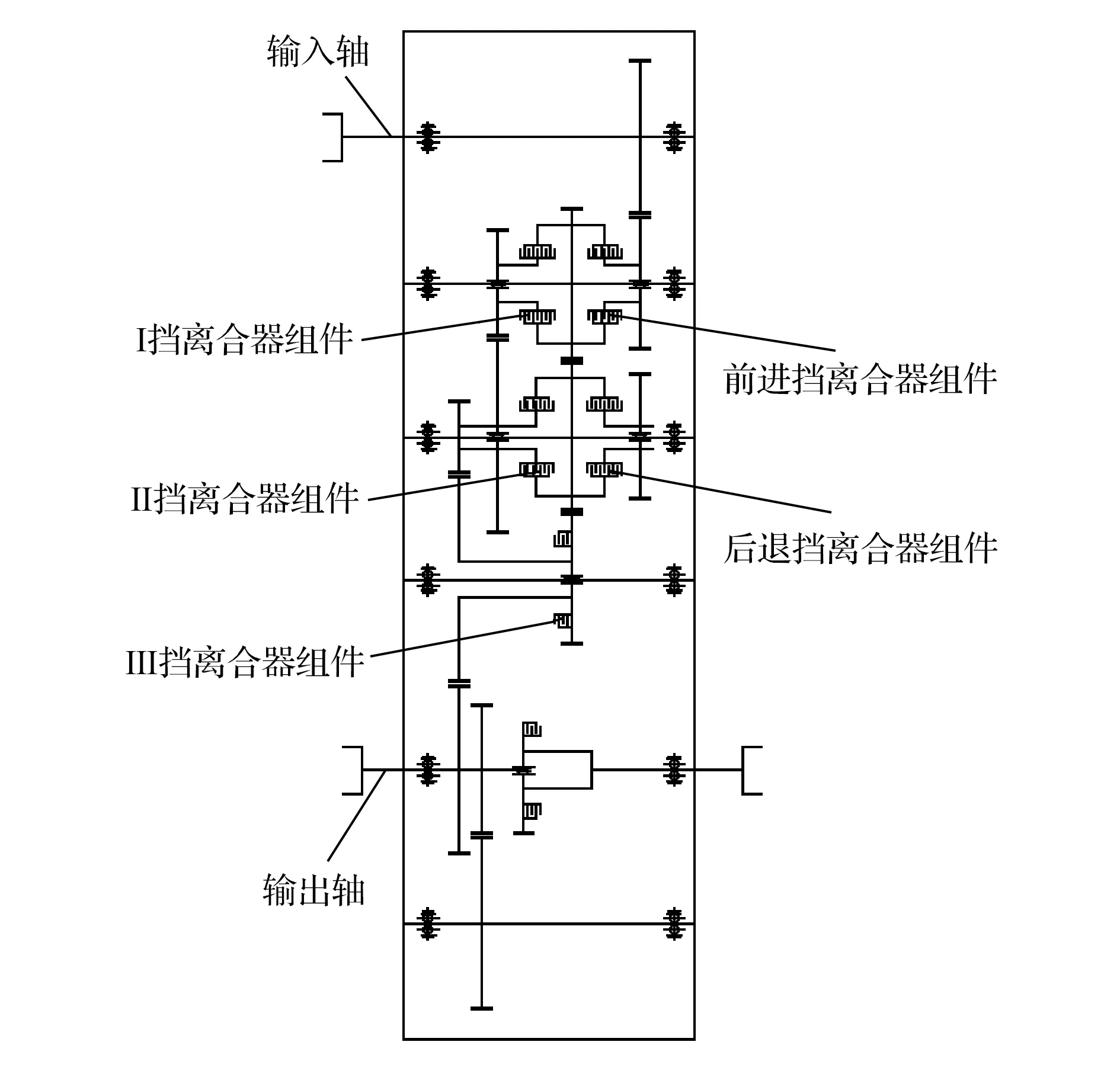

可用于无轨胶轮车的液力变矩器主要有单级单相铸造式、单级双相钣金冲压式和单级三相变矩器[6],分别对三种变矩器进行台架试验测试,具体数据见表3、表4和表5。通过数据分析可知,第三种变矩器更适合车辆的长距离运输工况,其效率超过75%的变矩器速比范围为[0.435,1],最高效率为86.1%。

表3 单级单相铸造式变矩器性能数据

表4 单级双相钣金冲压式变矩器性能数据

表5 单级三相铸造式变矩器性能数据

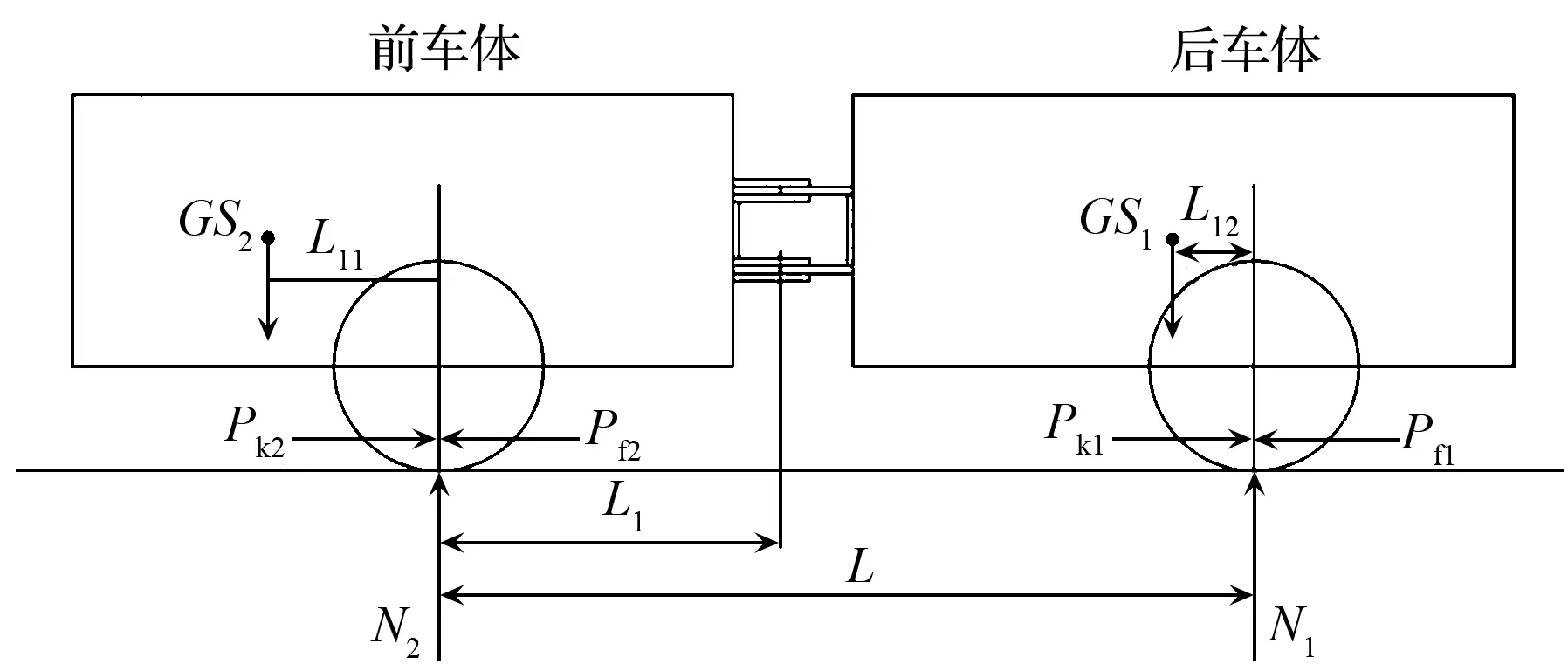

2.3.2 动力换挡变速箱设计

由于整车满载运行最大速度不大于40km/h,依据同类工程车辆的档位数设计经验,动力换挡变速箱确定为三个档位,更方便整车动力传动系统布置设计和换挡操纵设计。初选驱动桥减速比为14.98和轮胎的滚动半径为460mm,依据最大牵引力和爬坡能力要求,当车辆爬坡运行时,液力变矩器的输出转矩要求增大,其工况点会从高效区移至低转速比的低效区,需要Ⅲ档切换为Ⅱ档、Ⅱ档切换为Ⅰ档;当车辆在平路或下坡运行时,液力变矩器的输出力矩也随之减小,其工况点会从高效区移至高转速比的低效区,需要Ⅰ档切换到Ⅱ档、Ⅱ档切换到Ⅲ档。统计分析运行工况,整车在煤矿井下主要使用Ⅰ档和Ⅱ档运行,两个档位的总利用率约为70%,因此要求变速箱的Ⅰ档与Ⅱ档传动比间隔要比Ⅱ档与Ⅲ档传动速比间隔更小一些,三个前进和后退档位传动比相同,分别为:F1=2.4123、F2=1.3493、F3=0.6179。由此动力换挡变速箱设计为五轴线传动,原理简图如图4所示,切换常用档位时冲击载荷小,可延长档位离合器的使用寿命。

图4 动力换挡变速箱传动原理简图

2.3.3 驱动桥和轮胎设计

由驱动桥的减速比和制动结构型式可得,驱动桥须设计为二级减速,传动原理如图5所示,主减速比为4.125,轮边减速比为3.632。驱动桥多盘湿式行车制动器设计布置在主减速器和轮边减速器之间,多盘湿式驻车制动器独立布置在动力换挡变速箱输出传动轴和驱动桥之间,行车制动器采用液压给油制动,弹簧释放;驻车制动器采用弹簧压紧,液压释放。行车制动系统压力油由液压泵提供,分两路分别进入前后驱动桥回路的蓄能器,两回路是相对独立的,当一个回路出了故障时,第二个回路可以正常工作[7]。

图5 驱动桥传动原理简图

轮胎设计为多层级充填式,直径为930mm,胎面宽度为320mm;不仅能降低整车的重心,提高整车运行的稳定性,还能提高物料换装的便捷性。

2.3.4 轴距和轮距确定

铰接式无轨胶轮车动力传动系统核心零部件设计匹配完成后,可以确定整车的轴距和轮距。图2中L1主要根据液力变矩器到动力换挡变速箱和动力换挡变速箱到前驱动桥的上、下传动轴的长度及传递角度在许用范围条件下确定;L2主要根据整车铰接结构型式、整车转弯半径、双桥驱动的寄生功率[8,9]和自卸举升机构设计等因素来确定,由此尽量将后驱动桥到铰接中心的距离设计得短一些,使整车转弯半径小,前后车体的重心处于驱动桥上方,双桥驱动的寄生功率小。但轴距过短,使整车的后悬L3过长,在行驶时车辆的纵向角振动过大,整车加速、制动或上坡时轴荷转移过大而导致其制动性和稳定性变坏,甚至中间铰接部位会“拱起”。经过计算分析、并对整车直线运行及转弯过程校核,得出:L1=1450mm,L2=1950mm。整车轴距为3400mm;前后轮距由整车总体宽度尺寸决定,均为1660mm。

2.4 车架及悬架设计

2.4.1 车架设计

依据铰接式物料运输车辆前后车架得到试验验证的结构型式[10,11],前车架设计为钢板焊接式框架结构,可提高车架刚性和承载能力,且有利于动力传动系统各部件及其它附件的布置及装配。后车架设计为横梁和纵梁拼接结构,横纵梁为矩形截面、空心结构,既有利于货厢、举升液压缸和转向液压缸的布置,液压油管和电线的排布,又可保证后车体的离地间隙足够。

中间铰接结构设计是车架设计的核心技术,将前车架确定为双耳板、后车架确定为单耳板,前车架上、下铰接结构型式和尺寸均相同,见图2。图6为前后车体的受力简图,受力分析及计算[12,13]如下:

图6 前后车体受力简图

静止或良好路面工况下,Pk=Pf(驱动力=滚动阻力),对前轮接地点取力矩得:

(2)

(3)

取前车体为分离体,受力分析如图7所示,对下铰点取力矩得:

图7 前车体受力简图

(4)

X2=X1+Pk2-Pf2

(5)

Y=GS2-N2

(6)

式中,GS1为后车体重量,满载取87kN,空载取28kN;GS2为前车体满载和空载重量,取53kN;L为轴距,取3400mm;L1为前桥到铰接中心线的距离,取1450mm;L11为245mm;L12为后车体重心距后驱动桥的距离,满载取127mm,空载取263mm;H为前车体上下销轴水平力之间距离,取380mm;h0为下铰接销轴水平力到地面的距离,取360mm。

计算可得,满载时:X1=7.23kN,X2=7.23kN,Y=-7.06kN;空载时:X1=11.33kN,X2=11.33kN,Y=-5.99kN。极限工况时(前轮离地,N2=0):X1max=236kN,X2max=236kN,Ymax=53kN。

降低下铰点的高度,加大上、下铰点之间的距离L5,可以有效地减小铰接点的径向受力[14,15];但下铰点过低使整车离地间隙L4变小,上铰点过高使货厢的结构复杂、容积减小。根据铰接点的受力值,上、下铰接销轴的直径确定为70mm,材质为合金钢且调质处理。

2.4.2 悬架设计

铰接式物料运输无轨胶轮车的结构特点是铰接前部分为动力传动及驾驶操纵系统,铰接后部分为后翻自卸工作装置和承载的物料;由此,整车在使用中前悬架的载荷变化不大,后悬架的载荷变化较大,比较钢板弹簧、螺旋弹簧、空气弹簧、油气弹簧、橡胶弹簧等弹性元件的结构性能特点,确定采用纵置半椭圆钢板弹簧非独立悬架,设计为板簧前端卷耳、末端滑动的结构型式[16]。前、后钢板弹簧的长度应与轮胎直径接近,使其更易布置在板架焊接式前车架上和嵌入布置在后车架的槽型梁内;钢板弹簧的弹性变形要避免驱动桥与车体碰撞,由此,前、后钢板弹簧的自由刚度设计为1276N/mm,自由状态弧高为68mm。

2.5 转向系统设计

确定了整车的前车体满载重量、后车体满载重量、轴距及轮距,依据双桥驱动铰接式防爆胶轮车空载和满载原地转向阻力矩公式[17]设计转向油缸四个铰点位置,确定图2中的L7、L8、L9和L10,并且设计液压转向系统技术性能参数[18]。

2.6 自卸货厢及集装箱设计

整车自卸货厢为薄板焊接结构,在侧围板和底板上设计有很多加强槽钢。为了最大限度利用货厢内部空间,货厢设计布置在后轮胎的正上方,为矩形结构型式,内宽1880mm,长3200mm,高550mm;货厢后挡板设计为能自动打开和闭合的双铰点旋转结构型式,可快速拆装,方便集装箱的换装和物料的快速卸载;货厢举升机构采用双液压油缸直推、腹举式举升方式,液压油缸布置在货厢的下方,最大自卸角度设计为45°。

集装箱外形尺寸为长2700mm、宽1350mm、高740mm,质量为1000kg,集装箱后挡板可开合;嵌入放置在货厢内部后,通过带弹簧自复位的插销固定锁止。

3 无轨胶轮车测试试验

整车满载在水平干硬路面上测试最大牵引力为90kN;运行最大速度为35km/h;将L2加长600mm测试,四轮驱动和前轮驱动最大速度均为32km/h。由此可知整车动力传动系统的后备功率充足;变矩器工作特性和动力换挡变速箱各档位传动比及驱动桥减速比匹配合理,综合传动效率高。

4 集装箱换装及无轨胶轮车使用情况

无轨胶轮车左右轮胎内侧宽度为1340mm,整车跨骑在轨道上(斜井内左右轨道距离为900mm,轨道高出地面80mm),驾驶员在驾驶室内启动车辆;车辆尾部与慢速绞车固定,由绞车辅助从副斜井处入井。无轨胶轮车日常存放在井下硐室,当加注柴油时,从地面取一定量柴油运输入井在硐室内加油。

无轨胶轮车进入换装硐室(尺寸如前所述),运行到起重机下方;集装箱和物料合计约6t,通过起重机起吊集装箱后整体放置在无轨胶轮车辆货厢内部并固定好,集装箱换装示意如图8所示。当车辆运输沙子、石子、水泥和砖块时,集装箱与货厢整体后翻将物料自卸;运输锚杆、锚索、托盘、铁丝网、胶带及胶带架等物料时,物料连同集装箱一并由起吊装置卸载到指定地点,车辆返回换装硐室后重新装配其它集装箱。

两辆无轨胶轮车装载集装箱在巷道内错车时,集装箱及物料在高度方向不会与巷道内的电缆或水管等剐蹭和干涉。两辆无轨胶轮车单日平均运输16趟,单辆车单趟换装、自卸和往返运行的时间合计约1h,使用至今已有12个月,性能稳定。

5 结 论

1)山西东江煤业为斜井转平巷煤矿,采用矿井提升机牵引轨道矿车和无轨胶轮车转接运输方式,提出将物料换装运输设计为集装箱式整体装运工艺,研究了在井下采用起重机起吊集装箱换装和车载后翻自卸方式,不仅提升了辅助运输效率和安全性,而且提高了无轨辅助运输装备的技术水平,该运输工艺可推广应用到同类型矿井。

2)依据煤矿井下单日需求物料约80t,提出无轨胶轮车运输物料载荷为5t,满载运行最大速度为40km/h,配置2辆车循环接续运输。要求无轨胶轮车在辅运大巷中会车避让,整车宽度不能大于1980mm、最大自卸高度不能大于3200mm,由此整车设计为铰接式,前车体设计布置动力传动系统及驾驶操纵装置,后车体设计布置工作装置。

3)无轨胶轮车的结构型式设计、传动系统设计、车架及悬架设计和转向系统设计可为同类型车辆设计提供参考。