重介质干扰床的分选效果研究

2022-04-20牛祯

牛 祯

(中煤天津设计工程有限责任公司,天津 300120)

干扰床分选机(Teetered Bed Separator),由水力分级机发展而来,其分选原理是利用颗粒密度和重量的差异,在重力场中形成干扰床床层的浮力和上升水流的冲力(含粘性摩擦力),实现低密度、小粒径的物料上浮,高密度大粒径的物料下沉,从而达到分选的目的[1-4]。

物料进入干扰床后受到重力、粘性摩擦力、上升水流冲力、矿浆浮力的共同作用,重力为下沉力,浮力、水流冲力和粘性摩擦力均为上升力。根据选煤厂实际使用经验,调节分选效果的参数主要是水流压力和床层密度,物料受到的水流压力(水流冲力及粘性摩擦力综合力)与其在矿浆中的空间位置和粒径大小有关,因而水流压力的调节范围有限,不能过大调节,否则会强化按粒度分离的作用[5-8]。

另一个调节因素是床层密度,床层密度与悬浮液浓度和固体颗粒的平均密度有关,干扰床分选机的分选床层主要是由水和煤泥组成,其密度为1.1~1.3g/cm3。在较低的床层密度下,精煤分选效果不佳。提高悬浮液浓度可以有效提高分选密度,但悬浮液浓度过高会增大物料流动阻力,抑制物料分离,为保证分选效果,悬浮液容积浓度一般不高于40%。因此,为保证床层具有合适的粘度及流动性,不能加入过多的煤泥,本文根据重介质分选原理,通过添加磁铁矿粉作为重介质,提高干扰床分选机的分选床层密度,增强按密度分选的作用,增强高干扰床分选效果[9-15]。

1 干扰床层添加重介质效果

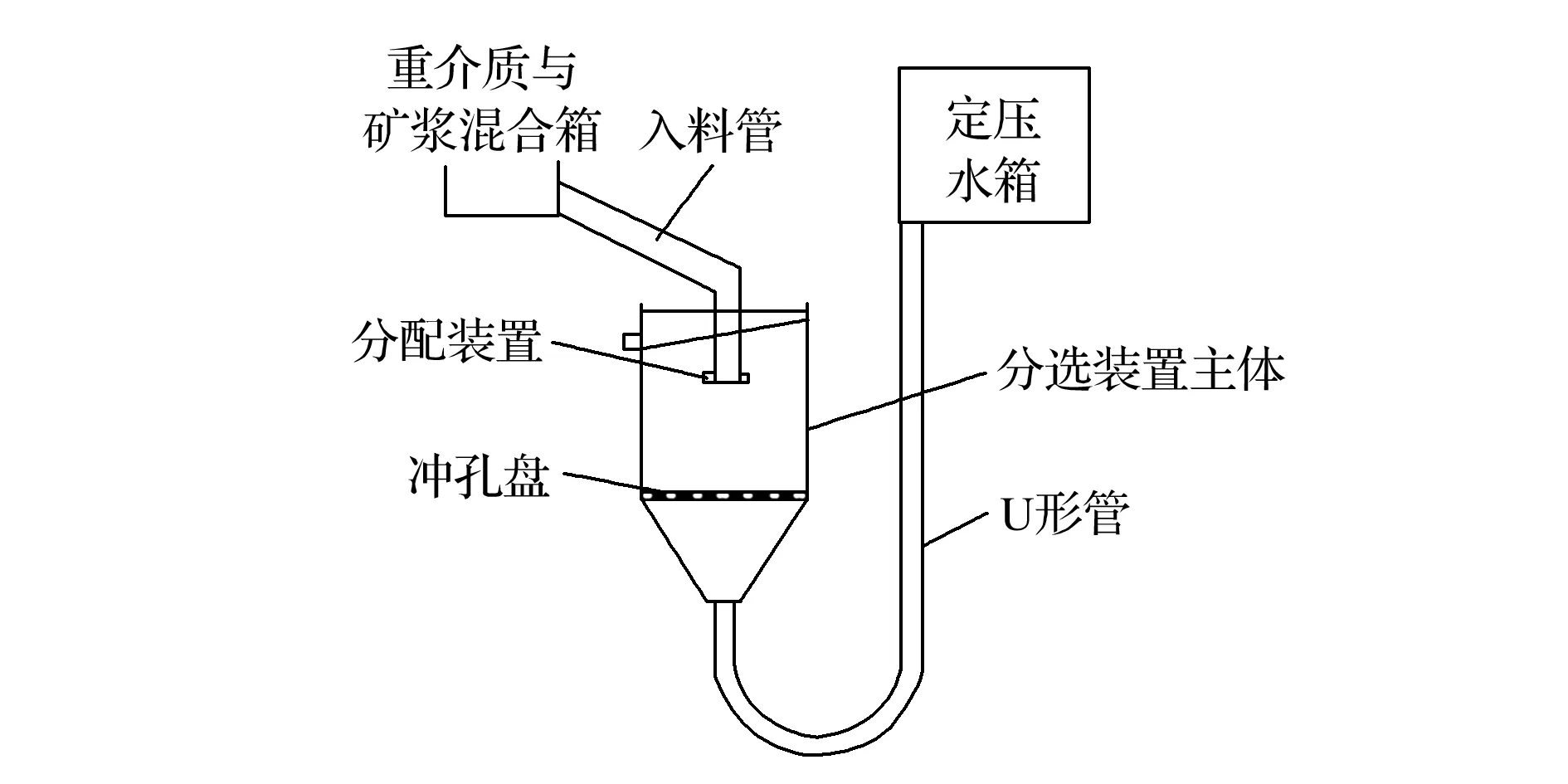

为验证加入重介质后的干扰床分选效果,进行了重介质干扰分选的初步实验。干扰床分选装置原理如图1所示。

图1 干扰床分选装置原理图

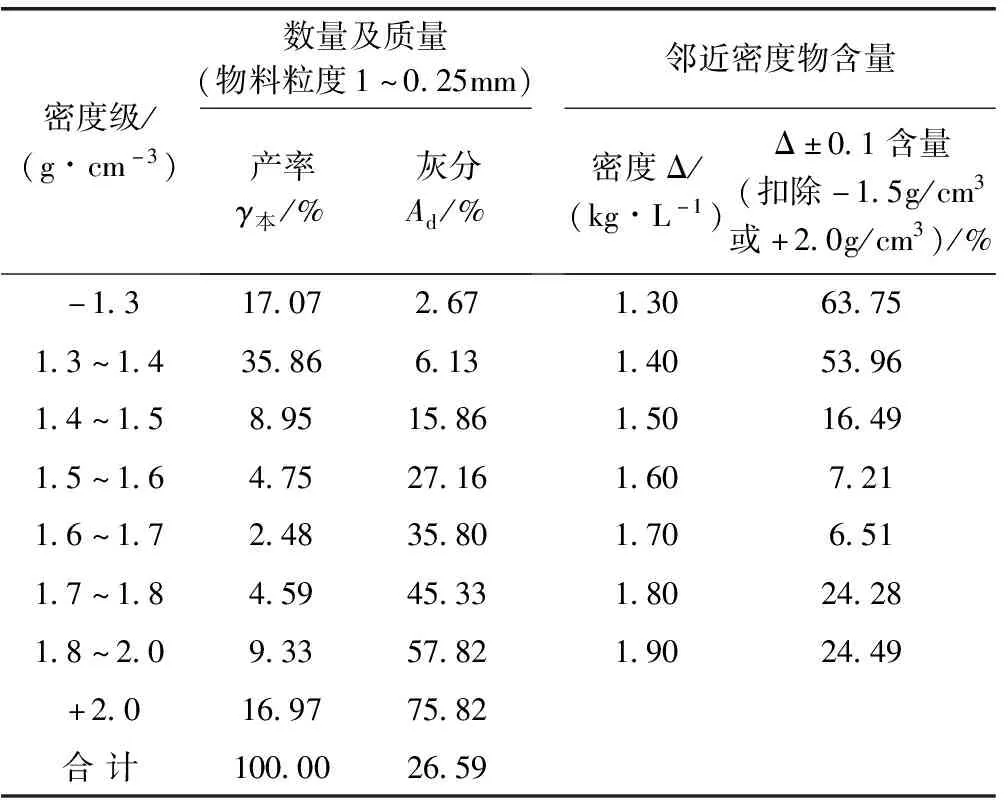

实验过程采用重介悬浮液与粗煤泥混合进入分选装置的方式,添加的重介质为选煤厂重介生产使用的磁铁粉,其-0.045mm含量大于85%,介质密度为4.5g/cm3。实验入料密度组成见表1。

表1 入料浮沉组成表

分别对添加重介质前后的两种床层进行取样,测量其密度,结果见表2。由表2可知,不添加重介质时,床层平均密度为1.18g/cm3,分选密度为1.46g/cm3。添加重介质后,床层的平均密度为1.295g/cm3,分选密度为1.45g/cm3。在分选密度相接近的情况下,添加重介质后床层的实际密度较大,对物料产生的浮力也较大,因此强化了按密度分选的作用,从而提高分选效果。本文所指分选密度为近似分选密度,其测量方式为实验装置溢流精煤灰分反算值。将溢流精煤装入玻璃容器,按跳汰原理给入脉动水流2~3min后静置,取最下层精煤,化验灰分,按照可选性曲线反推密度。此方法所测密度值与标准方法计算的分选密度有误差,但该实验主要探究床层密度变化,添加介质粉前后均采用同样方式测量分选密度,因而具有可比性[16-20]。

表2 床层实际密度测量表

采用不添加重介质分选和添加重介质分选两种方式分别进行了分选实验,实验中添加重介质分选方式定压水箱高度低于不添加重介质,即顶水压力不一致,二者高差以测量添加介质后精煤灰分接近不添加介质的精煤灰分时水箱高度确定。添加重介质分选方式进行三次实验,两种实验的入选煤泥粒度均为1~0.25mm,配制浓度为300g/L后均匀连续给入实验装置,每次实验后分别采取相应的精煤和尾煤进行化验,结果见表3。

表3 分选结果化验表 %

添加重介质后,较不添加重介质时精煤产率提高2.36百分点,精煤灰分降低0.17百分点,尾煤产率减少2.49百分点,灰分升高1.62百分点,添加重介质后精煤产率有明显升高,灰分略有降低,添加重介质后的干扰床分选效果明显优于普通干扰床。

2 干扰床层内密度变化

干扰床内添加重介质后,由于重介质密度较大,沉降较快,而上升流速度较低,因此在干扰床内形成由下至上密度逐渐降低的梯度场。为准确了解密度变化的速率,通过实验对干扰床内不同高度位置的密度值进行测量(测量方法同上)。密度场随高度变化如图2所示。

图2 密度场随高度变化率关系

由实验结果可见,干扰床内,随着高度的增加,密度逐渐降低,根据图2的斜率可见,密度越高降低速率越大。通过实验,在低密度情况下,床层密度差变化较小,但密度增加后,由于磁铁粉沉降较快,干扰床内高处和低处的密度差异增大,因而如果使用重介质大幅提高床层密度,床层的密度场会有较大变化。干扰床内高低位置密度的不均匀性给分选带来负面影响,低密度物在上浮过程中由于床层密度降低,造成上浮力不足,无法进入溢流成为精煤从而造成损失。因而,为取得较好的分选效果,应控制密度的不均匀性,维持稳定的床层密度。

3 干扰床层内Hδ50位置探索

添加重介质后,干扰床内密度场形成由下至上密度逐渐降低的梯度场,某一密度级的物料在不同高度位置其进入底流和进入溢流的概率不同,当其进入底流和溢流的概率为50%时,此时物料距离床侧底部的高度定义为Hδ50。Hδ50越高,则所需的密度位置越高,此时大粒度的低灰精煤进入溢流的概率越大,不容易造成精煤损失,分选效果越好。

影响Hδ50的因素主要是床层密度和水流速度,增大水流速度虽能够提升分选密度,但高密度细颗粒的物料也大量进入溢流,从而污染精煤灰分。本次实验探索Hδ50,是在水流速度一致的情况下通过改变床层密度探测Hδ50高度,结果见表4。

表4 不同床层密度下Hδ50高度表

根据实验结果,密度越大,Hδ50越高,但密度增大后,干扰床床层密度的梯度场变化增加,密度稳定性变差,Hδ50波动增大。

通过实验,在床层高度较低的情况下,床层密度差变化不大,但床层高度增大后,由于磁铁粉沉降较快,高处和低处出现较大的密度差异,因而如果使用重介质大幅提高床层密度,床层的稳定性难以控制。因此,为维持较为稳定的床层密度,应降低床层高度,在较低高度范围内大幅增加床层密度。

4 变径重介干扰床实验探索

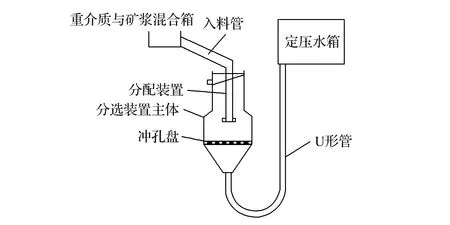

根据上述实验,提高床层密度,可以有效提高分选效果,且Hδ50增高,但Hδ50增高后,床层内密度梯度场变化增加,密度稳定性变差。为解决密度场变化较大的问题,设计了变径干扰床分选实验装置,如图3所示。

图3 变径干扰床分选装置

该装置将干扰床设置为底部较粗,上部较细的结构。底部为低流速高密度场的区域,上部直径变小,流速提高,为高流速低密度场的区域。物料和重介质直接给入底部高密度场区。由于底部密度较高,水流速度较低,实验过程中易出现磁铁粉沉降情况,因而在干扰床下部需设置低速旋转搅拌装置,转速为3r/min。

物料进入干扰床后,下部密度较高,小于分选密度的物料上浮,大于分选密度的物料下沉,此时流速较低,粒径对分选效果的影响较小,主要作用为床层密度。低于分选密度的物料在浮力作用下上浮并进入上部的低密度高流速区域。此区域的作用为二次分选,为保证精煤不损失,下部高密度区的密度较高(避免低密度下沉,但允许较高密度物上浮),从而使部分高密度的物料上浮,且由于入料的流量和速度波动,部分较高密度的物料受到干扰也会上浮,低密度区的作用就是对此类物料进行二次分选,使密度较高的错配物料再次下沉,进入高低密度区交界处,再次分选。该装置实验结果见表5,实验条件如下:添加重介质,分选密度1.45g/cm3,床层密度1.38g/cm3。

表5 变径干扰床分选结果化验表 %

将表5与表2的数据对比,表5为床层密度1.38g/cm3的分选结果,表2为床层密度1.295g/cm3的分选结果。通过大幅提高床层密度,精煤产率可以进一步提高,因而,添加重介质后,变径干扰床的分选效果较普通干扰床分选效果更好。

5 结 论

1)添加重介质进入分选床层后,由于重介质矿粉密度高,因此可以有效提高床层密度,从而改善分选效果。添加重介质后精煤产率提高2.36百分点,精煤灰分降低0.17百分点,尾煤产率减少2.49百分点,灰分升高1.62百分点

2)干扰床给入重介质后,不同高度位置处的床层密度会有较大差别,随密度的升高差别会更大,因而在干扰床中添加重介质粉应充分考虑介质密度的变化及密度场的稳定性。

3)变径重介干扰床分选效果优于普通干扰床,能够一定程度上应对密度场变化较大的问题。