我国煤矿重要机电运输设备安全管理现状及对策措施研究

2022-04-20王利峰

王利峰

(安标国家矿用产品安全标志中心有限公司,北京 100013)

我国煤矿规模化、集约化发展进程不断加快,煤矿机电运输设备呈现高参数、大功率、功能组合化、智能化发展态势,设备安全在煤矿安全生产中占据越来越重要的地位[1]。机电运输设备安全越来越成为煤矿安全生产的薄弱环节、安全风险管控的难点、社会关注的焦点和安全研究的热点。孟广雄研究了煤矿机电设备管理整体策略[2],李贤功等建立了煤矿机电设备安全性评价指标体系[3],闫朝辉构建了煤矿机电设备物联网监测管理平台[4],陈铁亮提出了煤矿机电运输系统设备选型要点[5]。

近年来,煤矿机电运输事故总量所占比例呈现上升态势[6],在煤矿事故总量中占比已接近三分之一,仅次于顶板事故。尤其是机电运输重特大事故屡屡发生,造成重大损失和恶劣的社会影响[7]。对作用重大、容易发生群死群伤事故的煤矿重要机电运输设备安全现状开展调研具有重要现实意义。

以煤矿用立井提升系统、斜井(巷)运输系统、胶带输送机、空压机、矿井主要通风设备、主水泵、架空乘人装置、无轨胶轮车、单轨吊和卡(护)轨运输系统等与煤矿安全生产密切相关且容易发生群死群伤事故的重要机电运输设备为研究对象,通过全面调研和广泛征求有关安全监管监察机构、煤矿企业、设备生产企业、检测检验机构的意见,摸清设备安全现状,依托矿用产品安全标志管理数据统计分析结果,厘清设备安全管理存在的问题,结合对我国煤矿机电、运输事故的综合分析,研究提出进一步改善重要机电运输设备安全保障水平的对策措施,为煤矿企业、设备生产企业、安全监管监察机构提供有益参考。

1 我国煤矿重要机电运输设备现状

新中国成立后,相继建设了一批煤矿机械制造企业,我国煤矿矿用设备制造也发展正式起步[8];改革开放以来,通过不断引进、吸收、消化、自主创新,产业规模逐年扩大,自主创新能力显著增强,形成了门类齐全、配套完善、规模化、专业化和集群化协调发展的煤矿矿用设备制造产业体系,机电运输设备制造产业得到了长足发展[9]。经对2020年我国煤矿重要机电运输设备现状的初步统计:

1)设备制造能力全面提升。具备年产1600万t综采成套装备、千万吨级矿井全套装备、2000万吨级露天矿成套装备、400万t选煤厂全套装备的制造能力,具备年产2000台矿井提升机、4100台带式输送机、3000台无轨胶轮车、10万架液压支架、1600台采煤机、2500台掘进机、5.3万台防爆电气的生产能力;煤矿设备年产值超3000亿元,是世界第一矿用产品制造和使用大国,整体制造水平处于世界中等偏上。

2)设备生产集中度明显提高。经过供给侧改革和产业结构调整,比对2013年和2020年数据,提升绞车生产企业由81家下降到47家,主通风机由65家下降到25家,局部通风机由110家下降到59家,井下移动式空压机由31家下降到9家,普通轨斜井人车由21家下降到9家,跑车防护装置由40家下降到12家,无轨胶轮车由74家下降到55家,架空乘人装置由46家下降到39家,安全监控系统由82家下降到36家。

3)设备使用数量庞大。各类提升绞车超过4.5万台、主通风机1.3万台、主水泵4万台、空压机1.8万台、局部通风机3.2万台、无轨胶轮车1.6万辆、架空乘人装置4600部。摩擦提升机最大提升高度975m、摩擦轮直径6.2m,对旋轴流主通风机最大规格FBCDZ№42/2×1400,主水泵最大流量1200m3/h、扬程1500m、功率4500kW,架空乘人装置最长运距超过3600m。

4)设备自动化取得重大进展。超过60%的主立井提升机、20%的主水泵、30%的空压机、50%的主通风机实现了自动化运行,绝大多数架空乘人装置可远程集中监控、无人值守,大型矿井基本实现了胶带输送机系统的联动联控、远程监控,自动、智能巡检成为煤矿机器人发展的重要方向。

5)淘汰落后技术设备取得重要成效。基本淘汰了KJ、XKT以及带式制动提升绞车和使用电阻调速的绞车电控,普通轨斜井人车由2012年6000辆减少到2021年1600辆左右,井下空压机数量降到200台以下、淘汰了滑片式和活塞式空压机,淘汰了单、双缸柴油机,不满足国Ⅲ排放标准柴油机淘汰工作取得重要进展。

6)设备使用维护管理和检查检测制度普遍建立。各地方及煤矿企业普遍制定了相关管理规定、作业规程及岗位操作规程,无轨胶轮车等由专业化队伍运维管理取得较好效果,提升机、主水泵、空压机、主要通风机等重要设备的强制定期检验制度执行情况良好。

7)矿用设备安全标志管理制度发挥着重要作用。经过30余年发展,安全标志管理制度已经深入人心、融入煤矿安全生产各个方面,成为煤矿安全生产的基本制度、设备安全前置性管理的基本手段、设备安全管理和监管监察的基本抓手,在煤矿设备安全管理中发挥着不可替代的重要作用。

2 重要机电运输设备安全管理存在的主要问题

1)部分设备设计选型理念需进一步提升。主通风机选型设计一劳永逸地要求兼顾通风容易和困难时期的风量及压力,投产初期“大马拉小车”,后期通风能力不足,效率不高;架空乘人装置缺乏相应设计规范;单轨吊与卡轨车缺乏系统的规划与设计,部分未作为辅助运输系统的有机组成部分进行选型设计[10]。

2)检查维护的规范性有待提高。部分在用重要设备尚缺乏针对性、操作性强的使用维护保养技术规范,对日常、定期检查的内容、方法缺乏规范性要求,零配件更换的随意性制约设备整机运行安全[11];设备自动化、智能化发展对运维质量和有效性、运维人员素质和能力提出更高要求,但与之相匹配的运维技术手段发展滞后、运维人员短缺的现象比较普遍[12]。

3)设备使用寿命及淘汰报废标准缺失。制造方提供的使用说明书的完整性及指导作用存在较大差距,缺乏对使用年限及报废条件的明文规定;对提升机、架空乘人装置、防爆电气等重要设备缺少对大修方、技术改造方能力及资质的明确规定,检验验收标准不统一、降低安全等级维修大修的现象时有发生[13]。

4)安全标志持证监督水平亟待提升。安标持证监督基本在制造侧进行,覆盖面和有效性需要持续加强;类似于产品国抽检验制度在煤矿设备领域未能建立,利用设备入矿检验结果提高安全持证监督有效性和覆盖面的机制尚未形成,安全标志管理制度有机融入煤矿安全生产监管监察体系还有诸多需要加强。

5)标准不能完全满足现实需要。各类设备存在不同程度的标准问题,集中表现在规格型号与技术指标不能适应发展要求、考核方法和判别准则不尽合理、同一产品多项标准共存等;跑车防护装置等的安装规范缺失,大部分设备的大修与技术改造缺乏规范性要求[14]。

3 我国煤矿机电运输事故

3.1 总体情况

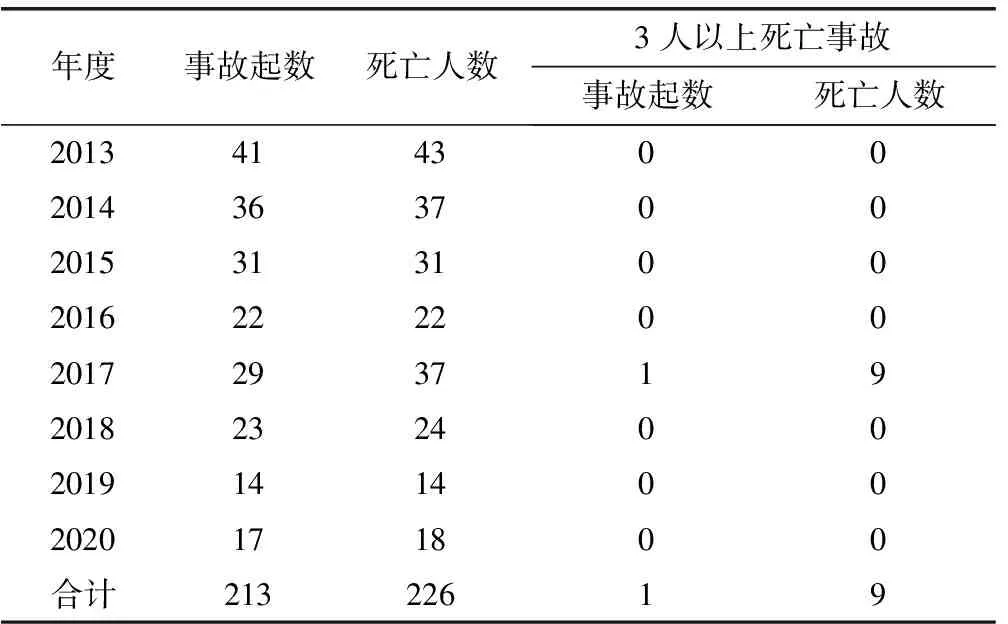

2013—2020年,全国煤矿发生机电事故213起、死亡226人,其中一次死亡3人以上1起、死亡9人,2013—2020年全国煤矿机电事故统计见表1。发生运输事故494起、死亡576人,其中一次死亡3人以上15起、死亡80人[15],2013—2020年全国煤矿运输事故统计见表2。

表1 2013—2020年全国煤矿机电事故统计表

表2 2013—2020年全国煤矿运输事故统计表

3.2 事故占比

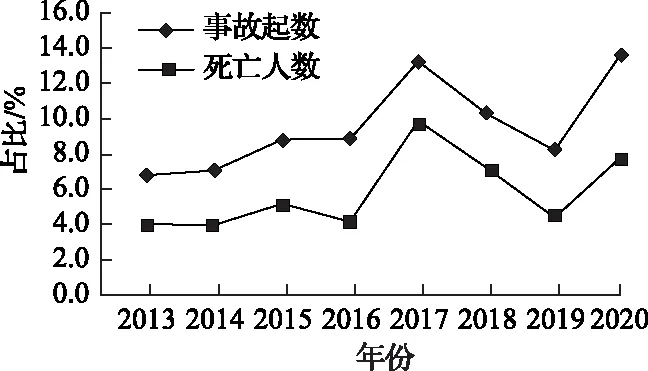

2013—2020年,全国煤矿机电、运输事故总体上呈现逐年较快下降态势[16],但下降速度明显不及煤矿事故总量的下降幅度,反映在机电、运输事故在事故总量中的占比仍然较大,甚至呈现上升态势[17],如图1、图2所示。2020年,机电、运输事故占事故总起数32.5%、死亡总人数的19.3%。

图1 煤矿机电事故与煤矿事故总量占比

图2 煤矿运输事故与煤矿事故总量占比

3.3 事故综合分析

1)煤矿机电、运输事故数量多、覆盖范围广、涉及多类企业[18]。以2020年为例,运输事故在煤矿事故总量占比中仅次于顶板事故、位居第二,机电事故占比位居第三。

2)2020年煤矿机电事故起数、死亡人数、事故占比出现反弹;近年煤矿运输事故占比出现波动,整体上呈现上升态势[19]。

3)在较大以上事故中,2013—2020年,贵州发生1次死亡3人以上机电事故,造成9人死亡。事故直接原因是刮板输送机电动机长时间超负荷运转线圈发热致腔内爆炸产生冲击波和明火,导致瓦斯抽发管路损坏、瓦斯泄露,引发局部瓦斯爆炸[20]。2013—2020年一次死亡3~9人较大运输事故13起,死亡50人;一次死亡10~30人重大运输事故2起,死亡30人[21]。2013—2020年煤矿机电运输较大以上事故统计见表3。

表3 2013—2020年煤矿机电运输较大以上事故统计

4 对策措施

1)更新设备设计选型理念。主通风机选型设计应摒弃一劳永逸的设计理念,增强设计的科学性;单轨吊、卡轨车等应根据矿井轨道线路总体布局、动力系统等的具体情况进行总体设计;应重点优化斜井巷运输系统的组列车辆、阻车器、跑车防护装置等的设计选型。

2)实施设备全生命周期管理。鼓励煤矿企业利用物联网技术对矿用设备实施全生命周期管理,从采购、入库、安装、运维、检测、报废各环节实施全过程安全管控;进一步明晰各类设备日常、定期和专项检查内容、方法及评判准则,维修保养内容、周期和评估标准,大修技术要求和出厂检验规范,报废条件和要求;推行不具备安全保障设备强制报废制度。落实制造商设备质量安全主体责任、煤矿企业设备使用安全主体责任、大修单位功能安全主体责任、检测机构的检测结论主体责任;明确要求设备制造企业必须明确产品的使用条件,安装、运维、零备件更换、报废要求,以及使用寿命;对设备维修、大修单位实施能力评估或质量标准化管理,建立溯源和责任追究制度。

3)强化安全标志持证监督。探索对矿用重要机电运输设备建立类似产品国抽的监督抽检制度,强化矿用设备安全的前置管理;加强安全标志事中事后监管,建立与煤矿设备入矿检验信息共享、与设备监管监察联动互动机制,提高安标持证监督的准确性;建立安全标志诚信体系,将严重失信的设备企业纳入安全生产黑名单。

4)突出标准规范和引领作用。根据煤矿安全生产客观需求和科技发展的需要,加快深化矿用设备标准体系顶层设计。优化标准制修订及执行信息反馈机制,提高立标质量,优化标准与相关法规的衔接,有效解决标准建设滞后问题。尽快制修订跑车防护装置安装与使用管理规范、防爆柴油机无轨胶轮车等不能满足现实要求的标准和规范。

5)鼓励安全科技成果转化。重点支持矿用防爆、锂电池、井下5G通讯、机器人等新设备、新技术、新材料的安全共性问题研究,加快出台相关产品安全技术要求和安全标志管理方案,强化智能化设备检测检验认证能力;鼓励矿用产品生产单位、科研机构对智能化关键技术和设备研发,推进机械化换人、自动化减人专项行动,全面落实煤矿智能化发展要求。

5 结 语

基于对我国煤矿重要机电运输设备安全现状开展调查分析,结合机电运输事故的综合分析,提出了5项进一步提高煤矿重要机电运输设备安全管理水平的对策措施,为各相关方加强设备安全治理、消除事故隐患、提升安全风险防控水平提供借鉴。在调研分析中,煤矿设备安全管控成功经验和先进技术装备未进行系统掌握,还需进一步深入研究,为推进自动化、智能化、辅助运输连续化等技术与装备提供更好支撑。