种树机脚轮支架多工位级进模设计*

2022-04-20朱明浩

朱明浩,张 辉,韩 果

(郑州科技学院机械工程学院,河南郑州 450064)

1 引言

多工位级进模具有工位多、细小零部件多、镶块多、机构多、动作复杂、精度高、效率高等特点,与传统的单工序模具或复合模相比,多工位模具存在着制造成本高、材料利用率较低的弱点[1]。其零部件的设计,除应满足一般冲压模具的设计要求外,还应依据多工位级进模的成形特点和成形要求合理安排冲压工序[2]。

种树机脚轮支架如图1所示,该制件材料为08F,具有较好的可塑性,此外该类型的材料在韧性上相对较好,在特定的条件下,较为容易发生变形。所以,在加工的时候能够适用于热冲、拉伸、弯曲以及冷冲等各种不同类型的加工方式。由于制件为中心对称,为了提高生产效率,设计一副可同时完成冲孔、落料和弯曲工序的级进模。

2 制件工艺分析

在冲压模具中,冲裁加工的工艺主要包含形态、构造、公差、大小等方面。通过图1的制件图,可以得出该种树机脚轮支架制件的在结构尺寸上与常见的制件大小相似,在形态上呈现U形结构,在结构上一共有两个弯曲位置,在进行成形加工的时候,该部位会十分容易与相邻端面产生干涉作用,但由于制件精度要求并不高,因此该制件的中间U形弯曲位置的弯曲可以在冲裁后通过一次弯曲工序来完成成形过程,采用这种类型的加工方式,一方面可以较好的避免不同工序的干涉;另一方面也可以确保生产的高效率,同时还能够使得模具在结构上更加稳定。

图1 种树机脚轮支架制件图

3 工艺方案的确定

通过对制件结构工艺分析,可以得出该制件的加工工艺主要包括冲孔、落料、弯曲工艺,因此,本次设计可选择的加工方案有以下几种:

方案一:选用多个不同的加工步骤对该制件进行加工,先通过落料得到该制件的外部结构,随后通过第二副模具对该制件进行冲孔,最后通过弯曲工序完成制件的弯曲成形,从而得到完整的制件。

方案二:使用两副模具完成该制件的成形,在设计中先选用冲孔→落料复合模完成该制件的冲孔-落料步骤。在此基础上,设计一副弯曲模,对该制件进行弯曲成形,完成制件的加工。

方案三:使用多工位的级进模完成制件的成形加工过程,在排样方式上选取单列直排方式。

该制件为标准件且大批量生产,通过对各个不同的方案进行分析,可以得出,方案一选用的是多副单工序模,该类型的加工周期相对比较长,加工的时间成本相对较高,因此,不适用于大批量制件的生产。方案二选用的是一副复合模具加一副弯曲模具的方法,主要劣势有两点,一是冲裁到弯曲时工件的转移耗时;二是冲裁后工件的重新定位,受两者影响大大降低了制件的生产效率,也难以满足大批量的生产要求。而方案三冲裁和弯曲工序在同一副模具上完成,适合实现自动化大批量生产,虽然初期模具投入成本较高,但总体仍能够有效降低加工成本。结合上述分析,最佳方案是多工位级进模的加工方式。

4 排样设计

采用CAD软件进行排样设计,步骤如下:

4.1 选定冲压方向

通过计算机软件,对本次加工的制件展开之后的各个部位以及结构尺寸进行测定,可以发现,该制件所存在的毛边方向在加工的时候会对冲裁和成形方向具有较大的影响,在制件不存在对毛刺方向有要求的时候,对制件的加工就不会产生影响;但是,如果制件在设计的时候对毛刺及方向有一定的要求,那么其在加工冲裁以及成形的方向上一定要确保是相同的。为了该制件在外观上能够更加美观,在加工的时候需要尽可能的将其设计在内表面,这种加工形式不仅能够提高制件的美观性能,同时在对制件进行弯曲加工的时候也可以尽可能的降低裂纹出现的概率。此外还要考虑材料的纹理方向,防止弯曲线方向和纹理在同一个方向。

4.2 工序顺序设计

根据该冲压模具排样方式的相关要求以及结合该制件的结构和特点,在冲压模具的初始步骤设计为冲孔,通过该步骤对材料进行切割,在此基础上,在适当的工序位置上对材料进行加工操作,随后把该制件与载体进行分割操作,对本次设计选取的加工方案的可行性进行分析,此外,在两个相邻的加工工位间不能相互产生干扰。此外也不能出现后一工序无法完成条料加工的现象,以及凸模或凹模上没有符合要求的强度完成该制件的加工。详细的加工工序如下:冲侧刃→冲导正销孔→冲孔→落料→弯曲→分离。

4.3 排样设计

结合该制件的结构特点,结合设计软件,对各个工位的工位图进行设计,设计出的工位数量共计6个,同时每个工位的加工操作步骤详见图2所示。

图2 脚轮支架排样图

通过对导正销的使用,对条料进行导正,用来保证制件加工的品质,此外为了防止弯曲回弹对制件加工产生精度误差,选取相应的措施来补偿回弹数值。

4.4 材料利用率的计算

在对材料的利用率进行计算的时候,通常情况下,计算一个步距内的材料利用率。

式中 S1——一个步距内零件的实际面积

S0——一个步距内所需毛坯面积

A——送料步距

B——调料宽度

结合该模具的排样设计,可以得出该模具的步距A=31.8mm,该制件的条料宽度大小为B=80mm。

采用CAD软件,对制件的面积进行自动测量,可以得出制件的面积大小为:

将各项参数代入公式中,可以得出:

因此,通过计算得出其材料利用率为50.64%。

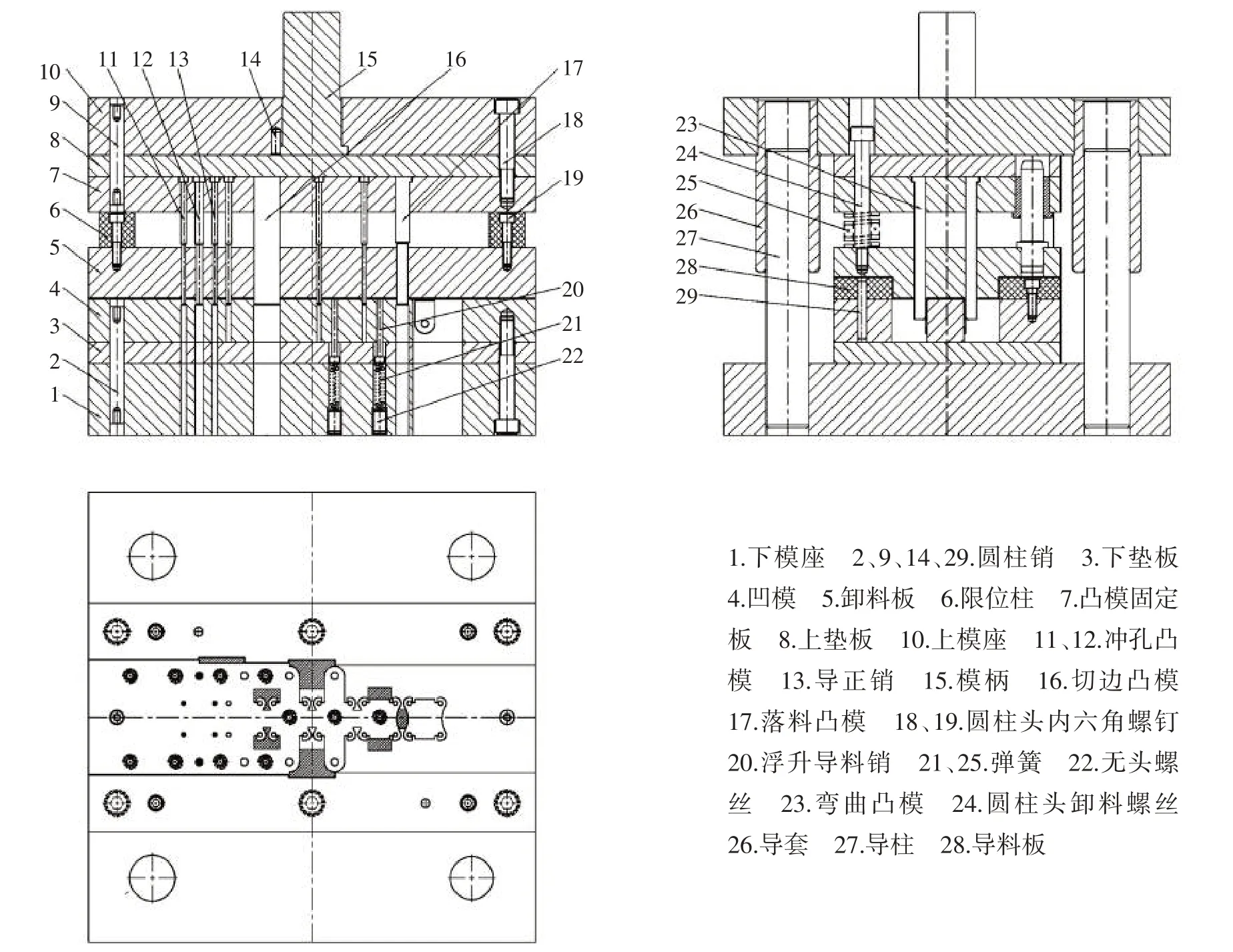

5 模具结构设计及其工作过程

模具装配图如图3所示。模具工作过程:通过导料板的作用把该冲压模具中使用的材料放置到相对应的地方,随着上模向下运动,凸模将其压入凹模中,完成对导孔的冲压,并且沿着该材料的条料边界切除一块长度和送料进距均相同的料边,这样能够更加方便下一次的冲裁定位工作,然后上模逐步向上运动,这个时候弹性卸料板会卸掉凸模的条料,完成冲裁后,最后由弯曲模完成两侧直角部位的成形,不断的重复加工,一直到冲压完成,得到相应制件。

图3 种树机脚轮支架级进模装配图

6 结束语

本次设计采用冲压成形工艺加工种树机脚轮支架,经过多方案比较采用多工位级进模冲压成形,可以在同一副冲压模具中实现冲裁和弯曲等多个不同的加工工序,实现了高效率、高精度冲压生产目标,对类似模具的设计具有一定的参考价值[3~4]。