崖坪选煤厂提质增效的探索与实践

2022-04-20李久明雷震鸣杨振乾

李久明,雷震鸣,杨振乾

(1.中国中煤能源集团有限公司,北京 100120;2.中煤华晋集团有限公司,山西 河津 043300)

煤炭是我国主要能源资源。近年来随着能源结构的变革,煤炭在我国能源消费中的比例逐年下降。煤炭生产受下游电力、钢铁、水泥、化工等行业周期性波动的影响明显,当供需关系发生改变时,用煤企业对煤炭产品质量提出更高要求。除此之外,碳达峰、碳中和双碳政策已经成为我国长期战略目标,与煤炭、铁路、电力等各行业密切相关。因此,煤炭生产企业若要保持长期可持续发展,必须坚持质量为中心,努力提高产品质量,提升生产效率,降低运行成本,以满足国家能源和环保有关政策的要求,实现煤炭资源的清洁高效利用。

炼焦煤选煤工艺主要为重介和浮选,目前许多选煤厂在选前排矸、智能浮选等方面开展了提质增效的实践,应用新技术、新工艺和新设备,取得了较好效果。蒋林龙[1]阐述了X射线风选排矸系统在姚桥选煤厂的运行效果,试验表明,平均矸中带煤0.82%~1.06%,机械选矸替代人工选矸,降低了劳动强度[2],但X射线排矸工艺电磁阀数量多,供气系统维修量大,仍需进一步提高稳定性。王学民等[3]介绍了浅槽预排矸技术和设备,浅槽排矸具有分选精度高的特点,但对悬浮液的稳定性、设备的耐磨性有较高的要求。张建成[4]阐述了黑岱沟选煤厂通过源头煤质把控、煤质管控与收入挂钩以及筛板改造、弛张筛改造等技术措施,实现选煤厂提质增效。白龙等[5]提出采用降低分级粒度,释放洗选能力,增加磁选机,改善循环水质量等措施,提高入洗率和商品煤质量,降低了生产成本。尹艳[6]介绍了智能浮选加药装置的应用和高效弧形筛、雾化器技术改造措施,大幅降低了浮选药剂的消耗,降低了生产加工成本。金明国等[7-8]介绍了智能化浮选系统研究进展和在济宁三号煤矿的应用效果,结果表明,浮精煤灰分比传统浮选降低了1.64个百分点,此外显著改善了浮选岗位的作业环境,降低了劳动强度和生产成本。崖坪选煤厂根据原煤生产和洗选加工实际情况,探索提质增效的措施和途径,取得一定效果,为同类选煤企业提供参考。

1 崖坪选煤厂生产工艺

崖坪选煤厂隶属于中煤华晋集团有限公司,入选原煤为瘦煤,年处理能力300万t,选煤工艺为200~50 mm浅槽排矸、50~1 mm 有压两产品重介旋流器主再洗,1~0.25 mm 粗煤泥TBS分选,小于0.25 mm 浮选的联合洗选工艺。主要产品为十级精煤,用于炼焦,混煤和煤泥用于电厂发电。崖坪选煤厂电力消耗4 kW·h/t,达到国家一级标准。

2 煤质资料

2.1 原煤和商品煤煤质

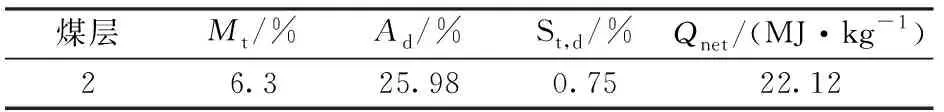

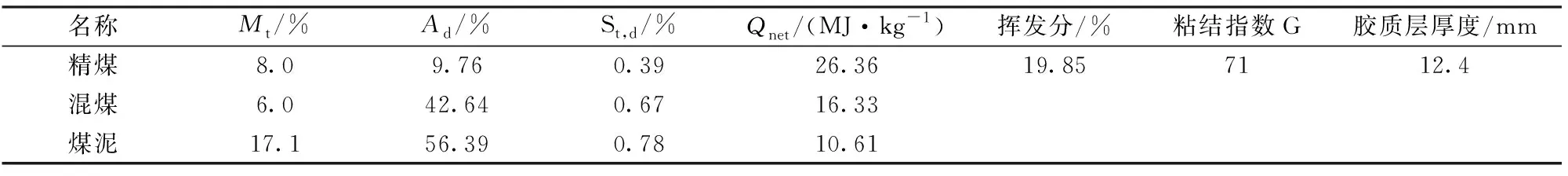

原煤煤质见表1,商品煤煤质见表2。

表1 原煤煤质

表2 商品煤煤质

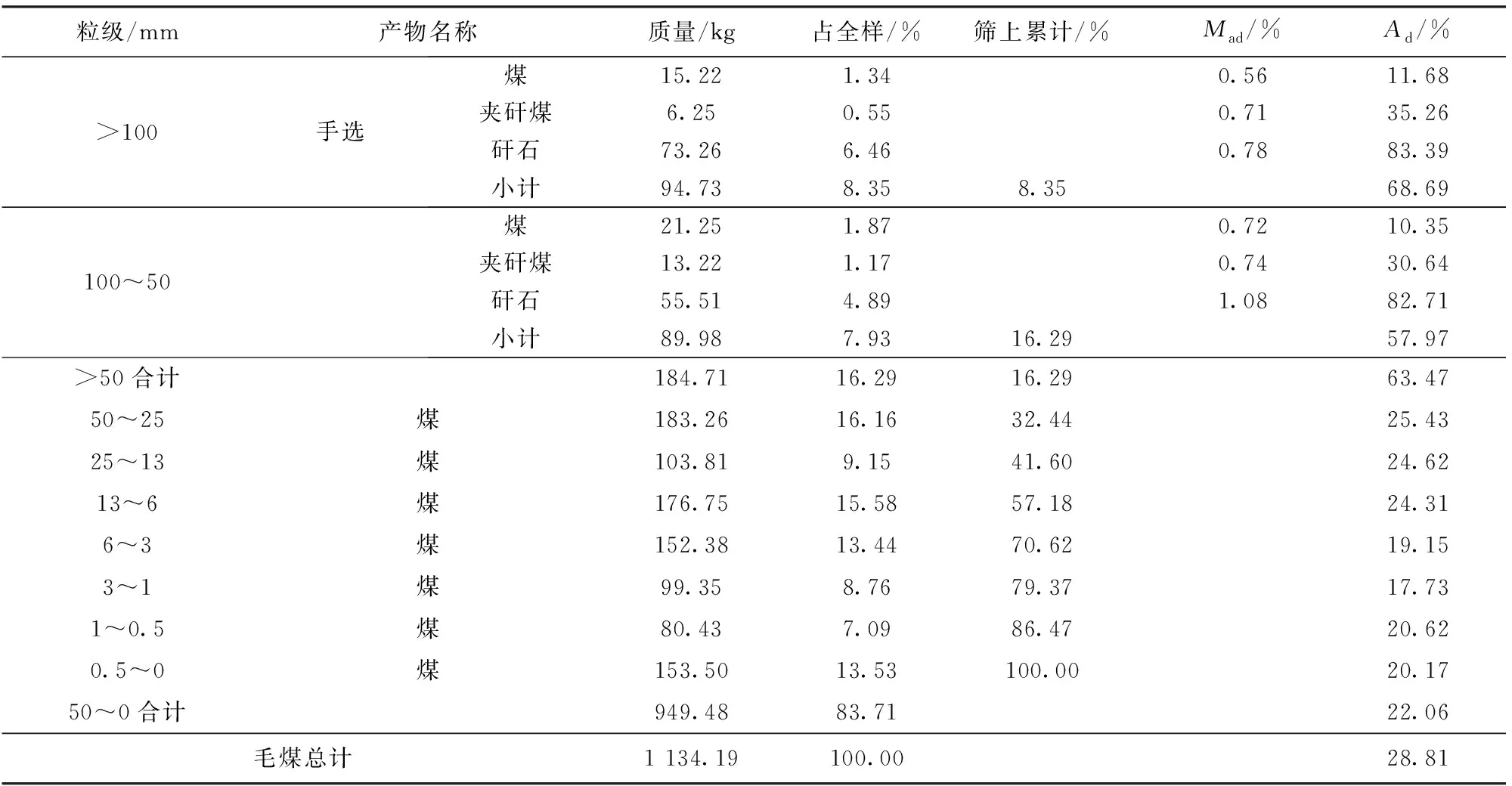

2.2 原煤筛分浮沉试验结果

表1~表3数据表明,50 mm以上大块矸石占全样的11.35%,占本粒级的69.71%,灰分63.47%,高于原煤平均灰分。对于炼焦煤选煤厂,炼焦精煤粘结指数、混煤产品发热量指标受灰分影响较大,因此需要选择高效、稳定的排矸工艺,提前将大块矸石排出选煤系统,减少后续设备的磨损,保证生产系统正常运行。

表3 原煤浮沉试验数据

3 提质增效措施

3.1 强化煤质基础管理

崖坪矿建立了标准化煤质管理流程,贯穿了工作面开采、洗选加工、煤炭采样化验、装车销售等各生产环节,包括计划分解与执行、数据采集、统计分析、信息报送、信息反馈和煤质考核,形成了煤质闭环管理。为此设置了煤质管理机构,配置专业管理人员。建立煤质岗位责任制、煤质预测预报制度、煤质计划制度、煤质例会制度、煤质检查考核奖惩办法等基本制度。开展原煤、商品煤预测预报,查明采煤工作面断层、陷落柱等地质异常区域,制定专项措施,防止顶板垮落和漏矸,控制原煤质量;检查掘进工作面煤层变化,规范采制样和化验,形成原煤预测报表,为月度煤质计划的制定和商品煤生产提供了依据。选煤厂根据原煤实际质量,平衡各产品结构和质量,实现经济效益最大化。实践表明,煤质预测数据准确,与实际完成值相符,在计划管理中发挥了重要作用。

每年初生产矿井根据上级公司发布的年度煤质计划,分解到月,按月检查煤质完成情况和生产现场,进行煤质监督和考核,改进煤质管理水平。岗位责任制明确了原煤开采、洗选加工、储装运环节、采制化各岗位质量管理职责,形成了全员质量管理的局面,煤矿、选煤厂及时沟通协调,反馈煤质情况,保证产、运、销过程产品质量。煤质数据实现了信息化存储,形成月度煤质信息报表,提高了管理和考核工作的效率。通过对标一流企业和岗位作业标准,开展上标准岗、干标准活,提升了采制化工作的质量。

3.2 预排矸系统改造

崖坪煤矿开采过程中受小窑采空区和断层影响,顶板破碎,大块矸石容易混入原煤,50 mm以上大块矸石占本粒级的69.71%,影响后续破碎、重介旋流分选环节的生产稳定性,需要预先将200~50 mm大块矸石排除降灰。块煤预排矸有利于降低原煤入洗下限,提高原煤入洗率和产品质量,实现提质增效的目标。原有动筛排矸系统分选效果较差,矸石带煤率达到6.37%,造成一定煤炭资源的损失。而重介浅槽排矸技术利用煤和矸石的密度差异,在介质水平流和上升流中自然分层,将大块矸石排出浅槽。浅槽排矸技术具有分选效率高、矸石带煤率低、对原煤数量和质量的波动适应性好的特点。X射线智能排矸技术通过射线准确识别和跟踪定位物料,通过高压风阀将矸石或煤在机头排出,分选精度高,工艺简单,减少岗位定员,生产成本低。经比较各工艺的特点和系统可靠性,2020年实施技术改造,应用重介浅槽排矸替代原有动筛排矸。

技术改造后,原煤经过分级,50 mm以下粒级进入脱泥筛、主选系统,50 mm以上粒级进入重介浅槽排矸系统预排矸,将大块矸石和块煤分离。上浮煤送入破碎机破碎至小于50 mm,输送至重介旋流器主再洗系统。大块矸石中带煤率0.44%,较改造前下降了5.93个百分点,减少了煤炭资源损失,经济效益显著。重介浅槽排矸减少了块煤破碎机故障,减轻了管道磨损和后续环节矸石泥化,减轻了煤泥水处理系统的压力,节约了生产成本,提高了产品质量。

3.3 稳定原煤煤质

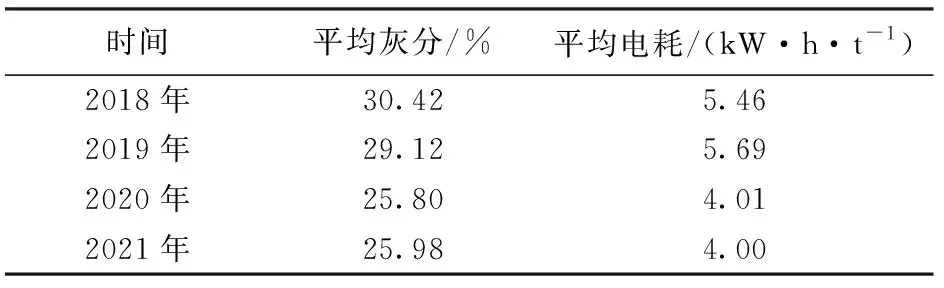

崖坪矿目前主采一盘区位于井田中部,工作面沿倾向两翼布置,采用大巷条带式回采,煤层厚度6.1 m,部分工作面采用放顶煤开采工艺。虽然通过控制放煤步距和放煤频率,严格执行见矸关门措施控制放煤量,但仍然会受断层、地质构造、风氧化带的影响,造成一定量的矸石进入放煤口,混入刮板输送机煤流,导致原煤含矸率升高,发热量降低。目前国产大采高一次采全厚成套技术与装备已逐渐替代进口设备,可靠性越来越高。一次采全高综采工艺[9-10]在单产和推进度方面显著优于放顶煤开采,能够有效控制窜矸,降低原煤含矸率,提高工效和煤质。因此自2020年9月以后,工作面全部采用大采高一次采全厚采煤法,与之前放顶采煤法相比,减少了顶板矸石的混入,提高了原煤质量。原煤灰分由2018年平均30.42%,降低到2021年的25.98%,见表4。同时原煤生产过程中严格按照规程作业,及时调整采煤机参数,避免采煤机割顶破底,针对地质异常区制定和落实煤质专项措施,减少顶板冒落和漏矸,保证原煤质量。及时开启除铁器,清理进入胶带系统的锚杆、锚索等杂物,保证除铁设备完好,减少因杂物引起洗选设备故障。

表4 平均原煤灰分和选煤电耗数据

3.4 加强设备管理水平

应用大型、高效、节能主再选和浮选设备,平均原煤处理量达到623 t/h,装置可靠性好,同时强化了设备启停管理,降低了设备综合电耗。按照选煤电力消耗限额国家标准,2021年崖坪选煤厂电力单耗4.00 kW·h/t,达到国家标准1级水平(表4)。

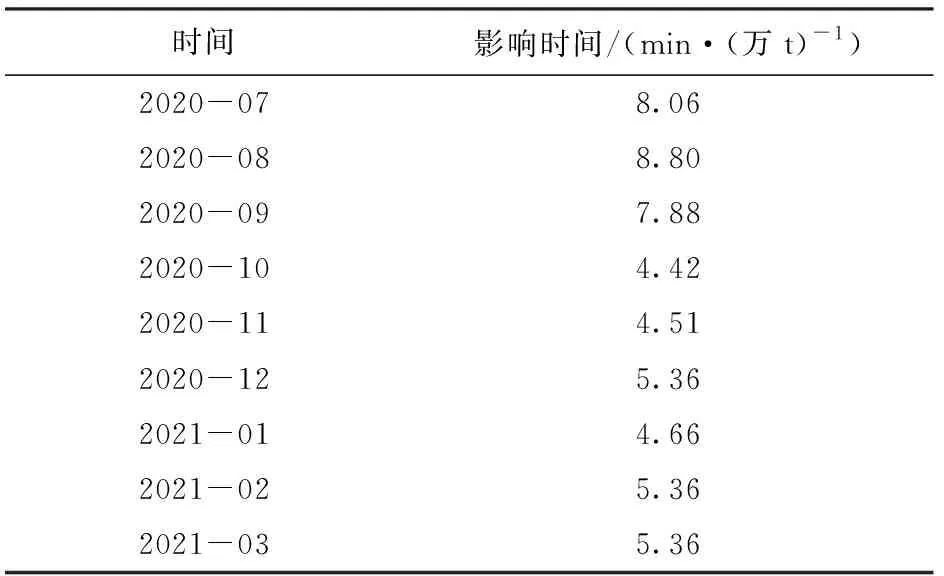

强化日常巡检和设备检修质量,重点保障重介旋流器、离心机、磁选机、破碎机、煤泥脱水设备的完好率,减少故障,确保系统安全、稳定、长期运行[11]。由于重介质和矸石的冲击,溜槽、离心机、旋流器、介质桶、混料桶、管路容易发生磨损故障。随着浅槽排矸系统的投运,大块矸石含量进一步降低,减少了溜槽磨损和卡堵,系统运行更加稳定。故障影响生产时间由8月份的8.8 min/万t下降到11月份的4.51 min/万t,提高了设备运行效率,见表5。定期校验自动加药系统仪表,建立技术档案、设备台账,确保计量设备灵敏准确。严格按照国家标准开展采制化培训和日常工作,满足商品煤采样率100%的要求[12]。

表5 崖坪矿选煤厂故障影响时间数据

3.5 强化过程控制

重介质和药剂消耗是生产成本的重要组成部分。崖坪选煤厂严格管控生产过程参数,煤泥水实现闭路循环,洗水浓度0.37 g/L,保证了精煤产品质量和系统高效运行;应用自动加药装置,关注系统运行状况,及时调整工艺参数,降低了药剂消耗水平,2021年1 t干煤泥浮选药剂耗量0.63 kg,浮选尾矿灰分较2018年提高了7.11个百分点,浮选效率进一步提高。

4 结 语

崖坪选煤厂通过采取强化煤质管理、预排矸系统优化改造、稳定原煤煤质、加强设备检修质量等多种措施提质增效,降低了矸中带煤率、故障影响时间,改善了系统运行的稳定性,降低运行维护成本,提高了产品回收率。