燃气蒸汽联合循环在煤制油低热值合成气回收中的应用

2022-04-20王晓华

王晓华

(陕西未来能源化工有限公司,陕西 榆林 719000)

1 IGCC装置简介

陕西未来能源化工有限公司在煤制油系统正常生产过程中,会副产一定量低热值燃料气(合成驰放气),部分燃料气经低压燃料气管网供生产系统使用,还有大量燃料气富余,如果不加以回收,直接排放火炬燃烧会造成能源极大浪费,为回收系统副产中压燃料气,实现整个系统节能降耗,煤制油项目配套一套燃气发电装置。发电装置燃气发电机组是采用美国GE公司技术制造的6B机组,型号PG6581B-M,采用MARK Vie控制系统。本机组以低热值的化工系统副产的费托合成驰放燃料气(热值在12.54~19.228 MJ/m3)为主燃料,拖动发电机进行发电。作功后的烟气,排向余热锅炉,副产70 t/h压力为4.2 MPa的中压过热蒸汽,再并入全厂蒸汽管网,为化工系统提供用汽或利用低压余热汽轮机进行发电。余热锅炉配套有SCR法脱硝装置,还原剂为氨气,脱硝SCR催化剂布置在余热锅炉中压蒸发器后,催化剂基材为TiO2,活性材料为V2O5/WO3,采用模块化,结构形式为波纹板式,共12个模块。

2 对机组进行燃烧系统改造,以适应低热值驰放气燃烧

2.1 6B燃机燃烧系统改造

燃烧室及燃料喷嘴的改造以GE公司6B燃机标准燃烧室及燃料喷嘴为基础进行适当改造,重新设计一套新的气体燃料控制阀站。以满足适应烧煤制油合成副产驰放气燃料的要求。改造后燃气轮机采用柴油燃料作为启停机及备用燃料,机组启机并网后带到约12 MW负荷后切换到气体燃料运行。

2.2 双燃料喷嘴密封性改造

运行中,燃气轮机两次出现燃烧室端盖烧红故障,拆检燃料喷嘴并打开燃烧室端盖检查,发现大部分燃料喷嘴旋流器尾部锁片烧蚀断裂,旋流器头部气体燃料出气孔附近存在程度不等的烧蚀,燃油喷嘴烧结毁坏情况。会造成中压燃料气成分及热值大幅波动,也会造成双燃料喷嘴内燃气压力与压气机排气压力差值较大,从而部分可燃气体自旋流器螺纹线处漏出,出现回火现象,进而造成燃料喷嘴旋流器出现烧蚀、燃油喷嘴烧结毁坏的情况,通过在安装旋流器时,将旋流器的螺纹线内涂满耐温600~800 ℃的汽缸密封胶,同时在螺纹牙尖部嵌入一道0.1~0.15 mm丝径的紫铜丝,增加其密封性,从而保证燃料喷嘴不烧蚀。

3 低热值燃料气燃气蒸汽联合循环运行优化

由于燃料气热值偏低,燃机低负荷约20 MW以下时运行,燃机排烟气温度约400 ℃,与设计值541.8 ℃偏差较大,造成中压余热锅炉无法投用,仅能实现燃气轮机简单循环,通过理论计算及实际检验,在燃机20 MW以下负荷时,运行模式改为IGV联合循环温度控制模式,将压气机可转角度IGV开度由84°降低至57°,提高燃机排气温度至500 ℃左右,使余热锅炉及脱硝装置投入运行,实现了热电联产,保证烟气达标排放。IGV模式运行时,需严密监控燃气轮机排烟温度分散度,保证分散度小于30 ℃,保证燃气轮机燃烧稳定。

为保证燃机负荷最大化,燃机燃料气压差低于4.0 kg/cm2时,燃机尽量增加负荷,保证燃机燃料气压差在4.0~4.3 kg/cm2之间,但燃机负荷在22 MW时,由于燃料气热值波动,增加负荷后,燃机排烟温度分散度波动较大,最高时可达60 ℃以上,容易造成燃机排烟分散度大跳机,因此在燃料气热值不稳定时以稳定燃机运行为主,尽量保证燃机燃料气压差低。

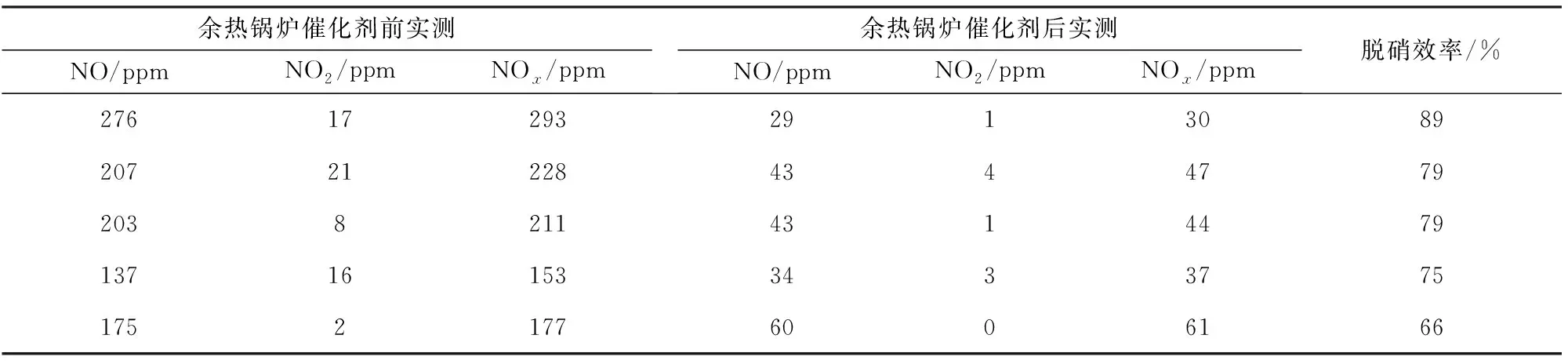

4 运行中烟气NOx升高原因分析及解决措施

燃气轮机运行负荷35 MW左右,NOx维持排放浓度在80 mg/m3左右,2020年12月份,由于费托合成系统的调整,燃料气组分及热值发生变化,余热锅炉排烟中NOx升高,通过提高氨气用量及降低燃气轮机负荷保证排烟中NOx指标在范围之内。费托合成系统调整完成后,燃料气热值恢复至17.138 MJ /m3左右,CO含量恢复至30%左右,燃气轮机负荷恢复至30~35 MW左右,余热锅炉排烟NOx基本维持在90~100 mg/m3之间,无法再降低至80 mg/m3左右。通过对脱硝催化剂前后烟气实测NOx数据对比,可以看出脱硝催化剂效率降低,催化剂效率下降是NOx浓度升高的主要原因,数据见表1。

表1 催化剂效率对比

余热锅炉催化剂2019年11月进行更换,更换后余热锅炉进口压力为2.0 kPa左右,运行后余热锅炉入口压力较稳定,2020年7月份为2.4 kPa左右,10月份为3.0 kPa左右,11月份压差为3.5 kPa左右。12月份为4.0 kPa左右,达到满量程。余热锅炉进口压力增加较大,出口压力变化不大,由于催化剂为波纹板式催化剂,催化剂节距为3.1 mm,余热锅炉烟道整体及催化剂前后压差增大,催化剂存在堵塞情况,为催化剂下降主要原因。

2021年1月26日,燃气轮机组停运对催化剂进行检查,发现催化剂前表面覆盖一层杂质,催化剂存在堵塞,对催化剂进行清理。由于余热锅炉烟道为内保温,对烟道内保温进行检查,由于保温棉固定爪处垫片脱落及保温棉压板缝隙密封不严,导致保温棉脱落,覆盖在催化剂表面,导致催化剂堵塞,降低了催化剂效率。

通过催化剂清理后,燃气轮机开车后余热锅炉入口压力降至1.5 kPa左右,NOx排放指标正常,相对清理前,每小时减少了液氨用量约60 kg,同时由于燃气轮机排烟阻力减小,燃机负荷平均每小时提高2 MW左右。

5 总 结

结合实际生产情况,通过对燃气轮机双燃料喷嘴进行改造,优化燃机低负荷下运行方式,同时通过余热锅炉SCR脱硝,保证了燃气轮机组在低热值燃料气波动情况下稳定运行,同时确保烟气达标排放,实现了燃气蒸汽联合循环,保证了IGCC长周期稳定运行,实现了费托合成驰放气回收利用。