榆林兰炭产业现状及发展建议

2022-04-20方新军申联星

方新军,陈 阳,申联星,杨 芊

(1.陕煤神木电化发展有限公司,陕西 榆林 719300;2.中国煤炭加工利用协会,北京 100013)

1 兰炭的生产工艺及产能分布

兰炭(半焦)生产工艺是煤在隔绝氧气、或者非氧化的氛围下中低温热解过程。传统的兰炭炉分外热式和内热式[1-3]。外热式兰炭炉采用火道加热的方式进行干馏,炉型复杂,热效率低,投资成本是内热式的三倍左右,但其副产煤气成分较好,其氮气体积分数在4%左右,是生产甲醇、合成氨、乙二醇等化学品的优质合成气。内热式兰炭炉主要指由鞍山热能院、陕西冶金设计院和神木三江共同开发的直立三段式炉型。其中神木三江SJ-V型兰炭炉的单炉产能已达到20万t/a,原料煤粒度使用的下限达到3 mm。传统内热式兰炭炉由于空气助燃导致煤气成分较差,其氮气体积分数达到42%以上,目前只能作为发电用燃料气[4]。如果兰炭尾气向制化学品方向发展,则需要进一步研究依靠纯氧助燃的方式改善煤气成分。

目前,以陕煤神木天元的回转窑粉煤热解技术、陕煤上海胜帮的粉煤提升管快速热解技术、陕煤技术研究院输送床粉煤快速热解技术等为代表的500 ℃低温热解技术已经完成了中试及工业化试验,正处于大型化的工程设计和施工阶段。粉煤低温热解技术具有以下几点优势:① 生产装置大型化,单套装置可以达到百万吨级煤热解能力;② 焦粉水分含量在1%以下,节约大量烘焦热量;③ 煤焦油的收率可达15%以上,相比于内热式兰炭炉高约8%。

中国兰炭的产区主要分布在陕西、内蒙古、宁夏和新疆。陕西的产能主要集中在榆林,其中神木3 500万t/a,府谷约2 400万t/a,榆阳约300万t/a。内蒙古产能主要集中在鄂尔多斯,约300万t/a。宁夏主要集中在平罗和宁东,约200万t/a。新疆主要是哈密约2 600万t/a,吐鲁番1 200万t/a,昌吉州1 000万t/a。包括龙成曹妃甸粉煤热解项目在内,全国的兰炭(半焦)总产能合计约1.2亿t/a。2019年,陕西榆林的兰炭年产量约3 700万t,内蒙古约200万t,河北龙成曹妃甸项目约300万t,宁夏约100万t,新疆1 300万t(其中,昌吉州不到50万t,吐鲁番约300万t,哈密约950万t)。2019年全国的兰炭总产量约5 600万t,产能利用率约47%。

榆林正在进行兰炭产业绿色转型升级,到2022年底前淘汰7.5万t/a单炉的兰炭炉,并完成大棚封闭、污水处理、粉尘和VOCs治理,原则上不增加新的产能[5]。内蒙古自2021年起,对包含兰炭在内的“两高”项目严格审批,基本上不增加新的产能。河北、宁夏基本保持现状,主要原因是该区域兰炭原料需要外购,导致其产品竞争力不足。目前,新疆的兰炭产业呈快速发展势头,昌吉州正处于兰炭产业提标改造阶段,但该区域的兰炭产能释放率过低,未来产能增加机会较小。吐鲁番区域在中泰等电石企业带动下,产能释放率尚可。哈密地区的部分兰炭销往甘肃、青海、四川,企业煤气利用(发电燃料、生产氢气和乙二醇)、煤焦油加氢等产业链基本形成,产能释放较前几年有大幅提升。自2019年以来,在巴里坤区域煤热解项目增速快,其中国欣绿源300万t/a、缘捷翰1 200万t/a项目已启动建设。

2 兰炭相关的产业链

2.1 煤焦油加氢

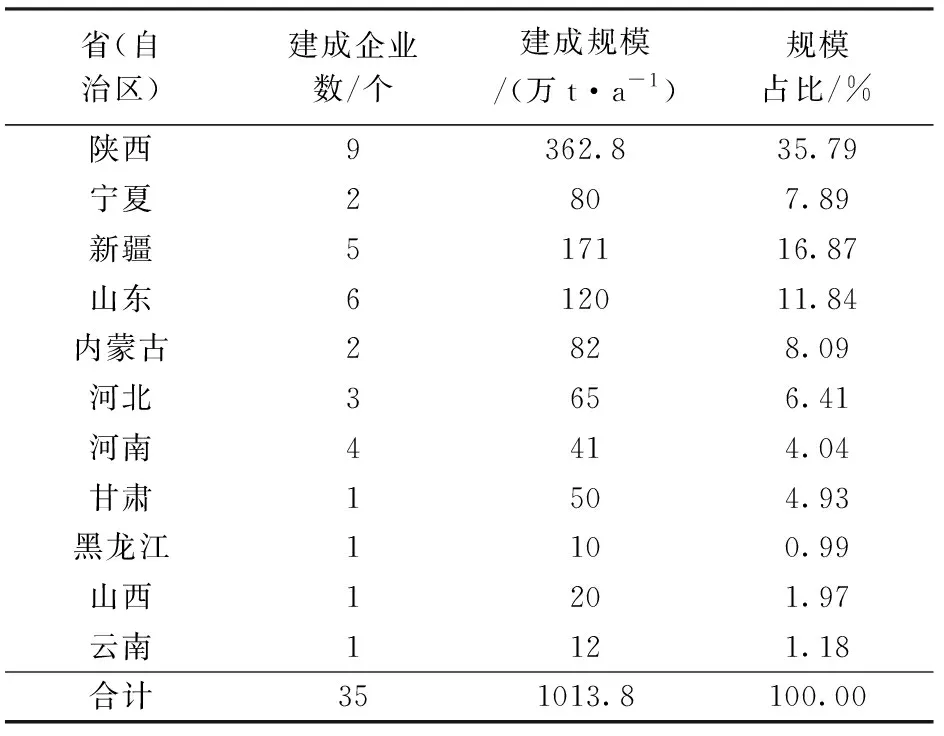

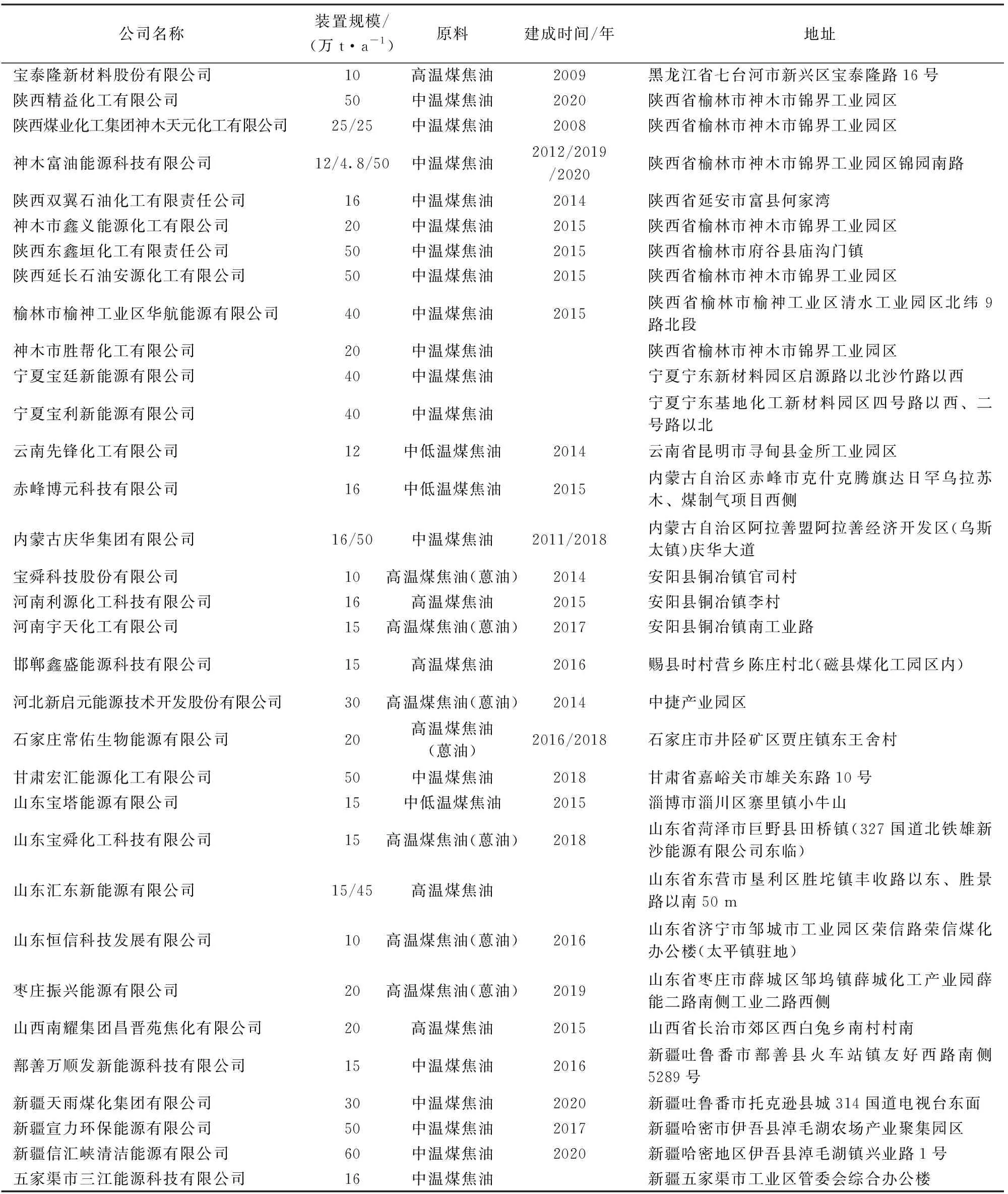

截止到2021年3月,全国煤焦油加氢项目总规模已达1 013万t/a,其中高温煤焦油加氢226万t/a,中低温煤焦油加氢产能787万t/a。陕西为我国煤焦油加氢产能最大的省份,建成企业数为9个,其产能占全国的35.79%;新疆和山东煤焦油加氢产能分别位列第二、第三,其产能分别占全国的16.87%、11.84%(见表1)。具体的煤焦油加氢企业状况见表2。中低温煤焦油加氢的主要技术路线有轻馏分加氢、延迟焦化加氢、全馏分加氢、宽馏分加氢、沸腾床加氢、悬浮床加氢等,主要产品以柴油为主。2022年以来,由于国际原油价格上涨,大部分煤焦油加氢企业开始由亏损转入赢利,但整个行业仍然不太景气。

表1 中国煤焦油加氢装置分布

因兰炭生产过程中副产的中低温煤焦油含有大量的环烷基化合物和酚类化合物,近年来煤焦油加氢由加氢生产传统的汽、柴油向生产精细化工原料方面延伸。

(1)神木天元瞄准中低温煤焦油提取酚类化合物自主开展技术攻关,掌握了萃取提酚关键技术。2013年10月2.2万t/a精酚装置建成投产,以预处理生产的酚油为原料,经萃取、精制后分别产出苯酚、邻甲酚、间对甲酚、二甲酚等系列产品。

(2)神木富油二期的50万t/a环烷基油项目在2020年建成投产,以煤焦油为原料生产环烷基油、环己烷、甲基环己烷系列产品。

(3)陕西精益化工50万t/a煤焦油沸腾床加氢裂化、45万t/a煤焦油固定床加氢裂化、40万t/a石脑油连续重整、17万t/a芳烃抽提装置于2020年投运,生产混合芳烃、油品、稳定轻烃等18种化工产品。

(4)陕煤榆林化学1 500万t/a粉煤热解项目所生产的煤焦油与芳烯结合的下游产品。煤焦油加氢向精细化学品方向的发展,既能提高产品的附加值,也能避免油品消费税,从而带领整个行业由传统油品向高端化学品的方向转型。

表2 中国煤焦油加氢企业状况

2.2 兰炭尾气利用

2020年,全国兰炭尾气总产量约450亿m3,其中煤焦油加氢消耗兰炭尾气约80亿m3,占比17.7%;金属镁生产过程中的煅烧、还原等消耗兰炭尾气约80亿m3,占比17.7%;发电消耗兰炭尾气约290亿m3,占比64.6%,形成装机容量约2 700 MW,每年的发电量约190亿kW·h。从以上数据来看,目前兰炭尾气主要应用领域是发电,兰炭尾气发电的单机规模偏小,在30~50 MW之间,兰炭尾气高温高压发电机组平均的供电标煤耗约为405 g/(kW·h),远远高于《国家发展改革委国家能源局关于开展全国煤电机组改造升级的通知》关于2025年火电机组平均供电煤耗小于300 g/(kW·h)的水平(含气电)[6]。

目前,兰炭尾气已经开始从传统的制氢原料气、发电燃料气向化工原料气方向发展。

2019年9月新疆广汇启动总投资35.6亿元的淖毛湖1 000万t/a煤分质利用(兰炭)所副产的荒煤气制40万t/a乙二醇项目,该项目由中国五环工程EPC总承包,采用五环、华烁、鹤壁宝马联合开发“WHB合成气制聚酯级乙二醇”第三代技术,通过转化、变换、低温甲醇洗、PSA吸附分离等一系列工序,将荒煤气中价值较高的合成气组分H2、CO提出,通过羰化、加氢、精制技术生产高端化工产品——聚酯级乙二醇。该项目开辟了兰炭尾气大规模、高附加值利用的应用先例。

神木三江公司正在开发的新一代兰炭炉采用纯氧助燃,兰炭尾气N2体积分数降低到3%~5%,尾气中的(CO+H2)大于65%,CH4大于20%,是生产乙二醇、甲醇和LNG的优质原料气。

神木三阳泰有限公司目前正在规划1 000万t级低阶煤分质利用项目,委托赛鼎工程公司进行设计,计划生产焦炭600万t/a、甲醇100万t/a、LNG 40万t/a。该项目将依托原陕西龙成1 000万t级粉煤热解项目(柠条塔园区)。该项目建成后将彻底改变对传统兰炭企业的观念:一是首次大规模使用低阶煤纯氧法内热式干馏技术;二是大规模使用兰炭尾气制高端化学品;三是利用光伏制氢作为合成气的氢源之一;四是剩余二氧化碳全部液化、与绿氢合成甲醇,实现碳的收集和封存;五是酚氨废水全部资源化利用,回收其中的氨、煤焦油和粗酚。该项目的设计和建设、运营将以绿色工厂为标准,积极实现土地集约化、原料无害化、生产清洁化、固废资源化、能源低碳化。

3 兰炭的消费市场

3.1 传统市场——电石、铁合金的应用

2019年,中国的电石产量约3 200万t、铁合金产量约3 500万t,年消费兰炭量约4 000万t以上。目前这两个领域产能过剩且受能耗双控的影响,预测其产能将以每年5%的速度逐步萎缩,相关的兰炭的消费量也会随之下降。

3.2 电站锅炉燃料替代和粉焦气化的应用

目前河北、山东、江苏等地的电站锅炉和气化炉积极使用兰炭作为原料或燃料。这主要是兰炭做原料、燃料可以“不作为原煤指标统计”,满足其煤炭消费量消减政策的要求,但这样的替代策略是权宜之计还是长远之路?还需要进一步观察国家能耗政策的走向。另外,环保部2021版的《环境保护综合名录》中兰炭列入GHW高污染产品名录[7],兰炭作为清洁燃料使用将受到极大限制。

3.3 炼钢

以我国目前的粗钢规模,即便炼钢行业焦粉喷吹比例仅6%,一年消耗的焦粉也将达到四千余万吨。目前,一些兰炭企业已经与大型钢铁企业联手,将高炉喷吹比例提高至10%。这一技术如能得到推广,年需要的兰炭焦粉将超过7 000万t,彻底改变兰炭市场的供求格局。更为重要的是,由于焦粉是用廉价的末煤干馏而成,成本较块煤降低20%,将给兰炭企业带来更加可观的经济效益。

3.4 民用市场

由于禁煤区域的划定,兰炭应用主要是县级以下城市的城乡结合部和农村地区,用量有限且呈季节性。从目前发展水平看,民用市场还应该增长,且有一段稳定期。与烟煤燃烧相比较,兰炭燃烧产生的污染较小,但兰炭的价格远高于烟煤,其使用成本较高,需要政府进行适度补贴。同样,由于生态与环境部2021版的《环境保护综合名录》中兰炭列入GHW高污染产品名录,兰炭作为农村地区清洁燃料使用将受到影响。

总体来看,兰炭消费市场取决于三个因素:

一是兰炭行业自身的高质量发展,清洁化生产,已彻底退出GHW高污染产品名录,从而能积极拓展工业上的燃料和原料替代和民用燃料市场。

二是传统的兰炭消费市场电石、铁合金等行业是否能保持相对稳定,或者保持可预期的衰减速度。

三是钢铁行业无烟煤、焦粉替代等新的兰炭消费新领域能否顺利推进。

4 兰炭产业存在问题与治理

4.1 产业集中度、行业美誉度不高

目前国内在运行的最大兰炭装置是新疆广汇1 000万t/a煤炭分质利用项目,年生产兰炭约500万t。龙成曹妃甸项目是1 000万t/a粉煤回转窑热解,每年的粉焦产量约300万t。其余的兰炭生产装置单厂产能大都分布在30~100万t/a,只有少数的单厂产能达到100万t/a以上。单厂规模小,设计标准低,技术力量差,安全和环保资金投入不足是兰炭行业的普遍性问题,导致不能吸引高端技术人才和管理人才,整个行业的进步速度明显偏慢,很难满足政府和社会对兰炭产业高质量发展的要求。小而多的兰炭生产和销售主体造成行业的恶性竞争,整个行业长期处于微利或者亏损的状态,使得各个企业在产业升级和技术进步的资金投入上存在明显的欠账。

4.2 兰炭尾气高附加值、低排放量利用问题

据测算,1亿m3兰炭尾气可发电0.7亿kW·h,价值约0.2亿元;1亿m3兰炭尾气也可以生产1.4万t液氨(或甲醇)和700万m3甲烷,价值约0.53亿元。由此可以看出,兰炭尾气生产化学品的附加值是发电的2.6倍[8]。

每万立方米兰炭尾气发电的碳排放量为5 t,每万立方米兰炭尾气制成甲醇和LNG,直接碳排放量为2 t。榆林地区每年用于发电的兰炭尾气量约200亿m3,碳排放量约1 000万t。如果200亿m3尾气全部用于制化学品,其排放量为400万t,二氧化碳的年减排量为600万t。因此,从碳减排的角度来看制化学品是非常有意义的。

每万立方米兰炭尾气发电的NOx、SO2排放量分别3 kg、1.5 kg(陕西省非天然气燃气锅炉超低排放标准NOx100 mg/m3、SO250 mg/m3[9])。榆林地区用于发电的兰炭尾气量约200亿m3,形成的氮氧化物排放量6 000 t、二氧化硫排放量3 000 t。而兰炭尾气制化学品是原料气,基本上不参与燃烧,燃料燃烧形成的NOx接近于零,其中的硫化物以硫磺或硫酸的形式99%以上予以回收。因此,兰炭尾气制化学品对地区NOx和SO2的减排作用也是非常巨大的。

4.3 清洁化生产问题

2020年10月份环保部大气司在神木两个知名的兰炭生产企业检查中发现其主要大气污染物排放指标严重超标,厂区可以明显闻到刺鼻的氨、煤焦油气味。兰炭生产过程中挥发性有机气体、恶臭气体、粉尘污染和高浓度酚氨废水是兰炭产品被列入高污染产品名录的主要原因,对兰炭产业的生存与发展构成了极大的威胁。

与焦化生产相比,兰炭的生产工艺较为简单,从原料、产品的存储和出焦过程可设计为全封闭化,从而实现“零泄漏”和“零污染”,再通过绿化、美化等手段达到“花园式工厂”的标准。兰炭废水属于高浓度酚氨废水,与鲁奇气化的酚氨废水成分基本接近。鲁奇气化工艺产生的高浓度酚氨废水通过蒸氨、MIBK萃取提酚及溶剂回收和生化、深度处理等完全可以实现酚氨废水的资源化利用。这一方面神木天元和神木富油已经有成功应用的案例,每小时吨水的完全投资成本在200万元,吨水的完全处理成本约70~90元(受蒸汽价格和回收的氨、酚和煤焦油价格波动影响),酚氨废水的处理会让每吨兰炭增加成本约20元。在VOCs无组织排放治理方面,神木联众在新上的三台15万t小粒煤直立炉的炉顶、出焦口、罐区等处利用负压收集,对含尘气体进行清水洗涤后达标排放,对含有挥发性有机物的回炉焚烧。整个生产现场干净、整洁、无异味,经检测装置周边大气中的污染物全部合格。

近几年,传统焦化经过高水平的治理后,粉尘、废气、废水及固废都得到了有效处理、达标排放。这个过程中形成了如河北旭阳、山钢莱芜焦化等行业绿色标杆企业,打造出了焦化企业绿色工厂、花园式工厂的示范。陕煤陕钢龙门钢铁更是成功申报了4 A工业旅游工厂[10],让高污染、高耗能的行业也看到了发展希望。这些发展案例非常值得整个兰炭产业去对标学习,积极实施。

5 榆林兰炭行业高质量发展的思路与建议

兰炭生产的园区化、装置的大型化、生产的清洁化,管理的现代化,以及兰炭尾气利用的高效化是未来兰炭产业发展的主要方向。以榆林兰炭产业未来高质量发展为例,建议从以下几方面来认识和规划。

5.1 项目的大型化、园区化

由资金实力强、管理水平高的企业为主导,政府的国有资产运营公司和民营股份共同参与,充分利用神府低阶烟煤高挥发性、高含油率的优点,高水平、高起点建设10个左右高水平1 000万t/a的低阶煤分级分质利用(兰炭)基地,每年消化粒度3 mm以上的低阶煤约1亿t,以最大程度地保留“榆林兰炭”这个特色鲜明的地标产品。现有在能耗、环保和安全等方面不达标的兰炭企业在5~8 a有序退出,置换出5 000万t/a以上的兰炭产能作为大项目的用能和环境容量指标,并由政府主导以产能股份形式入股新项目。

新项目实现入厂原煤的全利用,从粒度0~6 mm的粉煤、粒度6~30 mm的粒煤到粒度30~80 mm的块煤采用不同的热解方式,如粉煤回转窑热解、粉煤提升管或输送床快速热解、直立式三段炉纯(富)氧干馏等工艺,生产高品质的半焦、副产高品质煤气和煤焦油。按一千万吨级的低阶煤分级分质利用来计算,每年可以生产粒度6 mm以上的半焦400万t、粒度6 mm以下的粉焦150万t。副产的煤气和粉焦气化后,每年生产甲醇210万t、LNG 35万t、煤焦油70万t。210万t甲醇生产烯烃70万t,烯烃继续向材料方向深度发展。如果在榆林能形成10个千万吨级的低阶煤分质利用项目,每年可以生产块焦4 000万t,生产甲醇2 100万t并转化成300万t烯烃,生产LNG350万t,生产煤焦油700万t并形成环烷基油和特种油品、精细化学品,整个产业链的产值将达到1 200亿元/a以上。

5.2 打造绿色工厂,重塑行业形象

由赛鼎工程公司、华陆工程公司、五环工程公司等在煤化工、焦化设计经验丰富的甲级石化设计单位进行工程设计,把绿色工厂的“土地集约化、原料无害化、生产清洁化、固废资源化和用能低碳化”五大理念在设计中得到体现。从原料煤到产品焦的运输均采用铁路运输,存储以筒仓形式和地下皮带走廊,厂区内实现“用煤不见煤,产焦不见焦”;采用大型化、现代化的生产装置以大幅度减少排放口、泄漏点;每个千万吨级煤分质利用(兰炭)项目都建设一套200 m3/h的酚氨废水处理装置,采用蒸氨、脱酚及生化、反渗透深度处理等方式实现废水的达标回用,同时每年回收煤焦油1万t、粗酚1万t和液氨1万t,实现兰炭酚氨废水的资源化利用。煤泥、煤矸石作为锅炉的燃料使用,锅炉灰渣做新型绿色建材。所有屋顶、厂房、煤棚等均铺设分布式光伏,预计每个千万吨项目的分布式光伏容量约100 MW,每年发电15 000万kW·h,实现用能低碳化。

5.3 形成统一采销,避免恶性竞争

吨半焦(兰炭)的净利润保持在200~400元,千万吨级煤的分质利用(兰炭)工厂每年半焦的利润10亿元以上、化学品的利润在10亿元左右,总的净利润保持在20亿元以上。只有这样,才能对高标准建设、高水平运营起到资金保障作用。以兰炭的生产成本为基础,以焦炭的价格为参考(2021年5月份焦炭价格是兰炭价格的2.5倍),完全有可能实现上述的利润目标。目前仅神木就有兰炭生产经营企业约50户,单厂的兰炭平均年销售量约50万t,分散的原煤采购和产品销售形成不了市场话语权,造成了原料购入价高,产品销售价低,利润和成本倒挂的尴尬局面。10家千万吨级项目每年原煤采购量1亿t,半焦销售4 000万t以上(自用的焦粉约1 500万t除外)。以兰炭行业协会牵头,形成统一的采购和销售平台,提高议价能力并打破恶性竞争的不良局面。

5.4 组建兰炭产业技术研究院,研究解决行业发展困局

作为全国兰炭产量60%以上的榆林地区,应该在兰炭产业的健康发展上做出自己应有的贡献。目前困扰兰炭产业的两大难题一是行业技术力量薄弱;二是行业盈利水平偏低,对环保、安全和智能化方面等形成的欠账较多。生态与环境部2021版的《环境保护综合名录》中兰炭列入GHW高污染产品名录,表达出政府和社会对兰炭产业发展前景的担忧。以政府主导、企业参股的方式组建兰炭产业技术研究院,可以充分利用大专院校、科研院所、工程设计公司和榆林现代煤化工企业的力量,协同解决兰炭产业面临的技术瓶颈、发展难题。以榆林地区整个兰炭行业集体创建“绿色工厂”为目标,在清洁生产和智能化工厂、光伏绿电、废水废气固废资源化利用等方面加大研究。在低阶煤热解新技术、在煤焦油为原料生产煤基特种油品、兰炭尾气制可降解塑料、高端化学品等方面加大投入,以落实习近平2021年9月13日视察榆林关于“大力发展煤基特种油品、煤基生物可降解塑料“的讲话精神。同时,也在兰炭产业的现代化企业管理方面开展研究,以精益生产为目标,以优秀石油化工企业为对标对象,快速地提升整个行业的管理水平。总之,尽快创建兰炭产业技术研究院对破解产业难题、规划行业发展有着重大的影响和深远的意义。