智能排矸系统的在线检测与仿真实验

2022-04-20白雪萍

王 磊,李 萍,白雪萍,卢 瑞,马 红

(国家能源集团宁夏煤业公司洗选中心智能化研发室,宁夏 银川 750000)

1 概 述

矸石作为选煤过程中的固体废物,选矸工艺是原煤准备的重要环节之一。我国选煤工业起步于20世纪50年代,到60年代,选煤工业已达到相当规模,对煤与矸石的分选做了大量研究,提出了一系列识别方法,代表性的主要有雷达探测法、自然γ射线、人工γ射线法、机械振动、基于截割力响应、无源红外探测等[1-2]。

目前,国家能源集团宁夏煤业公司在宁东片区共有13个煤炭生产矿井,均配套了满足其生产能力的选煤厂,各选煤厂由公司下属单位洗选中心进行专业化管理,大部分选煤厂原煤排矸工艺仍然采用人工分选矸石的模式,由于人工选矸劳动强度大、作业环境差、人员成本高、捡矸效率低,作业过程存在较大的安全隐患。在智能化建设的背景下,本研究设计的智能排矸系统[3-5]可准确识别煤或矸石,实现选煤过程中的自动排矸,这不仅契合智能化选煤厂建设需求,同时对改善选煤厂作业环境,推动煤炭行业智能化建设进程具有重要意义。

2 智能排矸系统设计实施方案

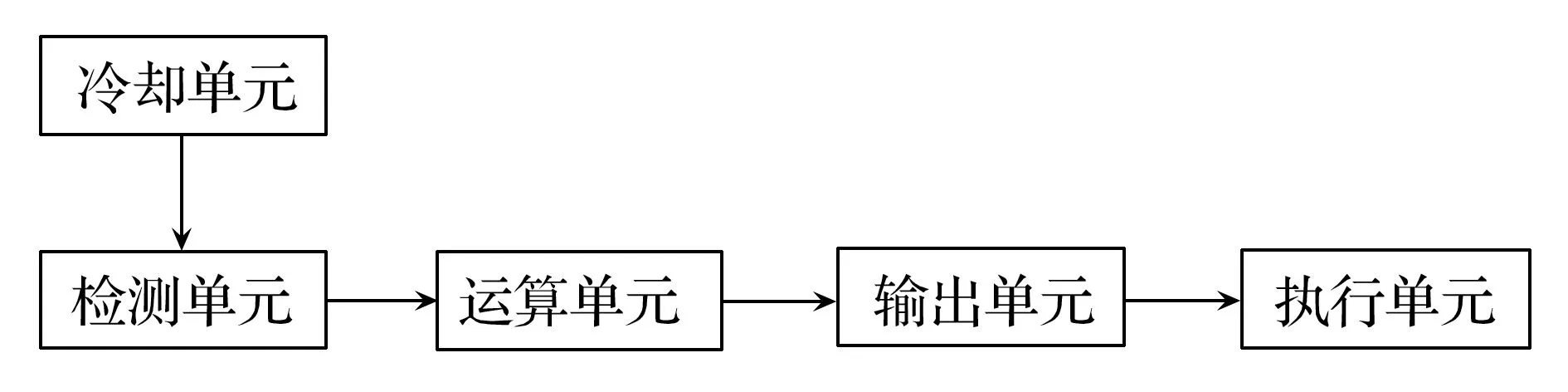

智能排矸系统的设计[5-8]依托于自主研发的实验平台,模拟选煤厂生产工艺中的人工分选矸石环节。在此基础上研发设计由检测单元、运算单元、输出单元和执行单元四大主要部分,以及供风、冷却、图像识别、报警、视频监控、配电、控制等辅助部分组成的智能排矸系统。系统设计实施完成后,通过选取不同特征的矸石、煤、中煤及杂物等实验样本反复动态测试,以提高系统检测识别精度,从而能够按照预期目标完成智能排矸入仓,为系统投入实际生产环境可靠运行奠定基础。

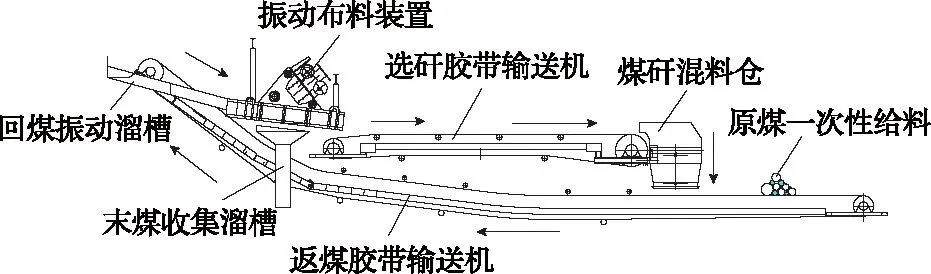

仿真实验是借助实验平台来模拟实际生产工艺,以验证系统设计、工作的可行性。系统主要工艺流程:将原煤给料至返煤胶带输送机,通过回煤振动溜槽进入振动布料装置筛分后,限下物进入限下收集溜槽,限上物在选矸胶带输送机上通过智能排矸系统的检测单元,根据X射线穿透实验样本后能量的强弱信号不同自动识别检测出煤、矸石、中煤和杂物;运算单元根据检测单元反馈的结果计算出煤、矸石和中煤的比例,结合选矸胶带输送机的带速(0.3~0.36 m/s)、煤和矸石大小及定位坐标[9-10],计算出矸石到达执行单元的时间和拨煤板动作的数量,将运算指令传递给输出单元;输出单元执行矸石的排出指令,完成系统的自动排矸。实验平台的结构示意如图1所示,智能排矸系统的工艺流程如图2所示。

图1 实验平台结构示意

图2 智能排矸系统的工艺流程

3 智能排矸系统在线检测和仿真实验的实施

智能排矸系统拟在洗选中心各选煤厂推广应用。选取灵新选煤厂和清水营选煤厂的煤、矸石和中煤、杂物若干作为实验样本,历时3个月多次进行在线检测和仿真实验以验证系统的可行性、稳定性、识别的准确性和实际分选效果。

3.1 识别准确率检测实验

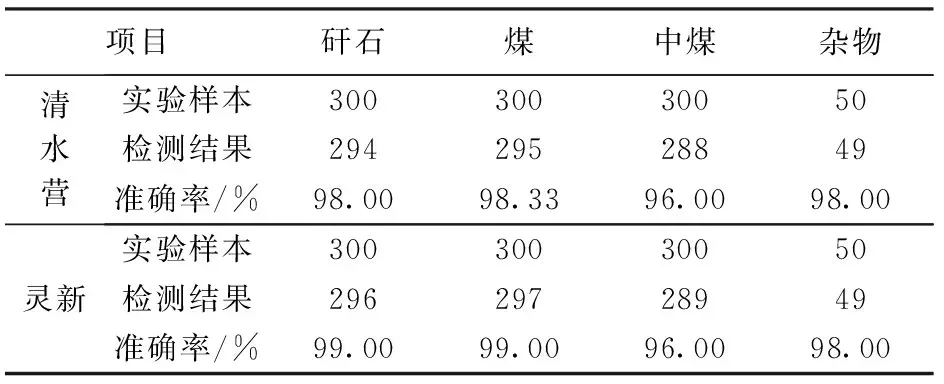

选取灵新选煤厂和清水营选煤厂不同特征的煤、矸石和中煤各300块,杂物50块作为实验样本,分次进行系统识别准确率测试,实验数据统计对比分析如表1所示。结果表明系统能够精准、稳定的识别不同特征的煤和矸石、中煤及杂物,满足识别准确率大于95%的预期实验目标。

表1 系统识别准确率检测数据

3.2 成分检测准确率实验

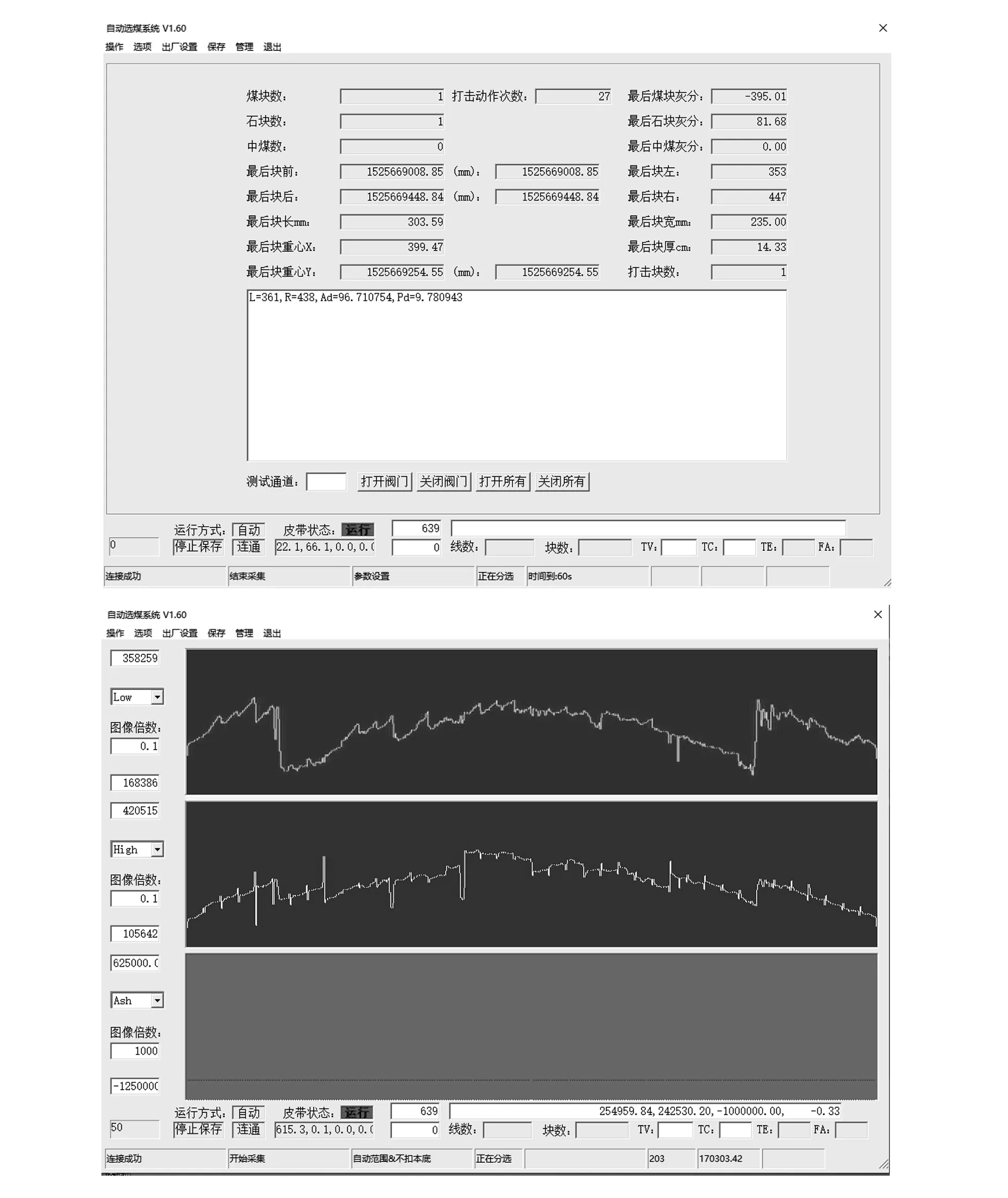

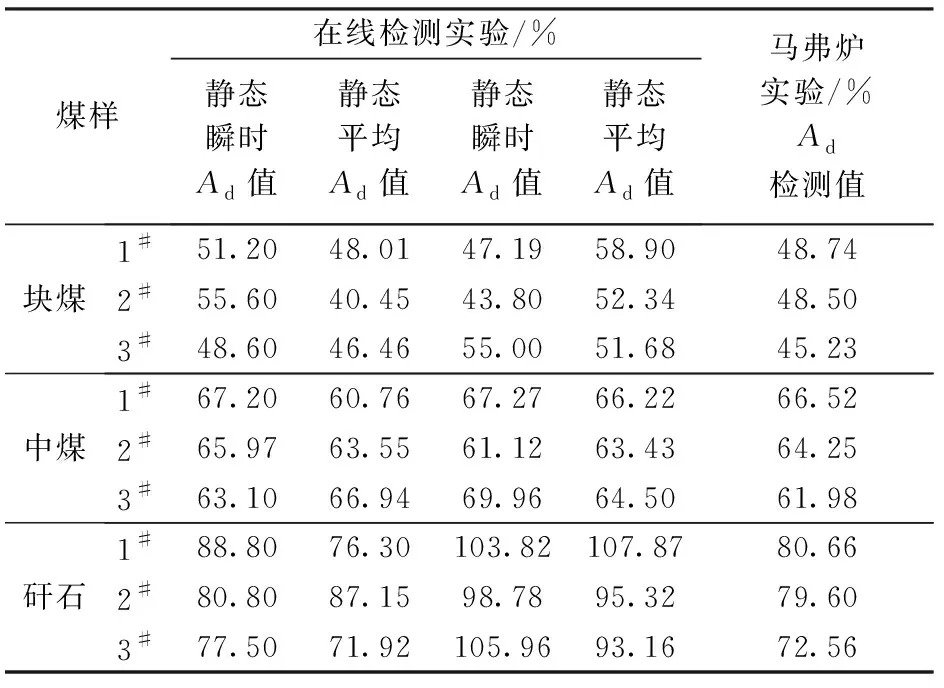

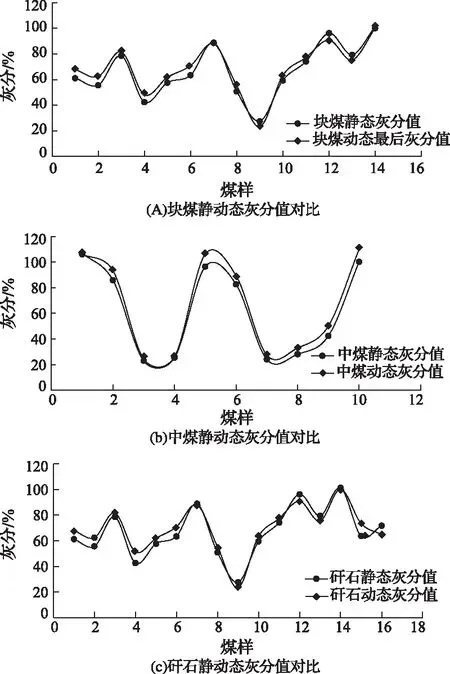

选取灵新选煤厂和清水营选煤厂各200块煤、200块矸石和180块中煤,作为实验样本进行测试,96%以上的样本都能够准确检测识别,对于个别异常数据进行二次实验,以调整系统参数确保系统的检测准确率,检测结果如图3所示。通过对检测所得实验数据统计对比分析,数据分析部分结果如表2、图4所示。结果表明系统根据检测实验样本灰分值精准的识别不同特征的煤和矸石、中煤,为系统精准分选实现智能排矸奠定了基础。

图3 自动选煤检测系统测试结果

表2 块煤、中煤及矸石实验数据对比分析

图4 部分实验数据对比分析

4 结 语

主要阐述智能排矸系统的设计研究,选取不同特征的煤、矸石、中煤及杂物作为实验样本,对系统进行在线检测和仿真实验。结果表明系统能够实现精准识别和自动排矸分选,替代人工捡矸,降低人员劳动强度,提高作业效率,具有较高的推广应用价值。