原煤仓配仓设备优化改造与应用

2022-04-20卫雷杰

卫雷杰

(山西华宁焦煤有限责任公司,山西 临汾 042100)

1 选煤厂概述

山西华宁焦煤有限责任公司崖坪煤矿于2012年改扩建,2014年10月试生产,2015年3月通过山西省煤炭厅综合验收,设计生产能力3.00 Mt/a,采用斜井开拓,井下采用一次采全高的采煤方法,地面设有同等规模的选煤厂。

矿井主井提升及井下主运输均采用带式输送机,井下各带式输送机均采用直接搭接方式,无缓冲煤仓和井下煤仓。主要工艺流程为:原煤经主斜井带式输送机提升至地面后,由101带式输送机运至原煤仓顶部的102固定筛进行简易筛分,再经分叉溜槽转至103、104配仓刮板机,由配仓刮板机下各电液动平板闸门对3个原煤(筒)仓进行配煤、储存或缓冲;仓内原煤由仓下201带式输送机将原煤运送至筛分破碎车间,经筛分破碎车间处理后进入选煤厂主洗系统。

2 问题背景

矿井自改扩建完成后投产以来,主斜井井口房至原煤仓的101带式输送机、102固定筛、103和104重型刮板机等设备和环节运行基本正常。但由于井下煤流中混有一定的矸石,使原煤仓上103、104重型刮板机溜槽、刮板、链条等磨损严重,需要投入大量的人力、物力进行维护和修补,以保证设备正常运行。因井下无煤仓和缓冲仓,原煤从井下到原煤仓上各带式输送机采用直接搭接,属于单煤流系统,一旦103或104刮板输送机出现事故或故障停车,都会造成井下各带式输送机带载停机,而带载开机有可能会造成主斜井带式输送机、东大巷带式输送机、北大巷带式输送机以及顺槽可伸缩带式输送机压带、超载断电、撕带、甚至断带事故的发生。

另外,按照百万吨原煤维护费用计算,2015—2016年度这2台刮板输送机维护费用为43万元,随着重型刮板机大修费用的增加以及使用年限的增长,维护费用还将继续上升。

为保障井下主运输系统的稳定性和可靠性,缩短检修时间,提高设备开机率,降低设备运行成本,提高经济效益,山西华宁焦煤有限公司相关技术管理人员经过反复测算、论证,于2017年1月优化了原煤仓上运输设备,将原煤仓上2台重型刮板输送机改为2台带式输送机。

3 优化方案确定及设备选型

3.1 主煤流运输系统关键技术参数

主斜井井口房至原煤仓上配煤刮板机系统各运输设备参数及原煤仓特征如下。

主斜井提升设备输送量1 800 t/h,带宽1 200 mm,带速4.5 m/s;101上仓带式输送机输送量1 800 t/h,带宽1 400 mm,带速4.0 m/s;原煤仓3个,直径22 m,单仓容积约为12 500 m3,储煤量10 000 t,3个仓理论总容量30 000 t,每个原煤仓上部设6个溜煤孔。

3.2 配仓重型刮板输送机及带式输送机技术比较与选择

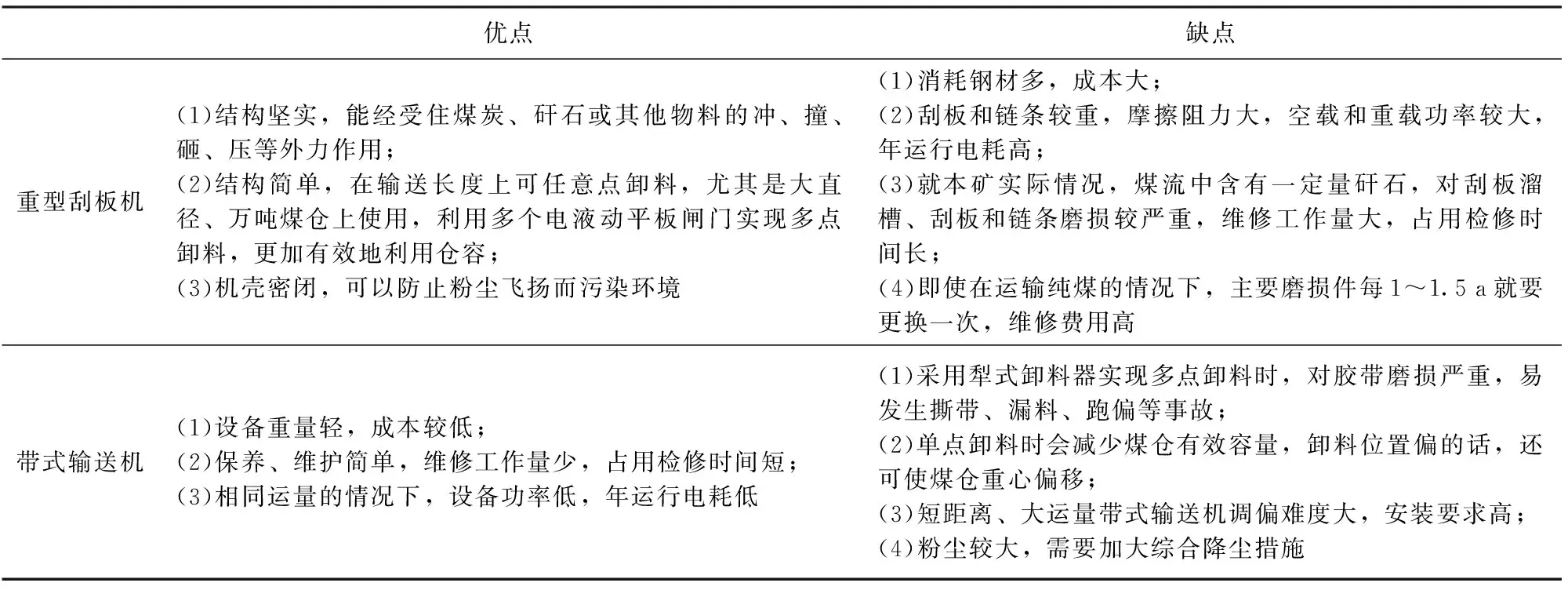

目前,国内大多数煤矿及选煤厂原煤仓配仓设备一般主要采用重型刮板机和带式输送机2种类型,其技术优缺点比较见表1。

表1 配仓重型刮板机与带式输送机比较

矿井目前煤流运输系统存在的主要问题是因刮板运输机故障率高,维护量大,对矿井单一煤流运输线路造成严重影响,为缩短煤流系统设备检修时间,提高设备开机率,将故障或检修对煤流运输的影响降到最低,结合上述2种设备的优缺点比较,决定对系统进行优化,将原煤仓上重型刮板输送机改造为带式输送机。

3.3 配仓带式输送机布置方案

原煤仓配仓设备改造计划采用固定带式输送机替换103、104重型刮板机,初步形成了2个布置方案。

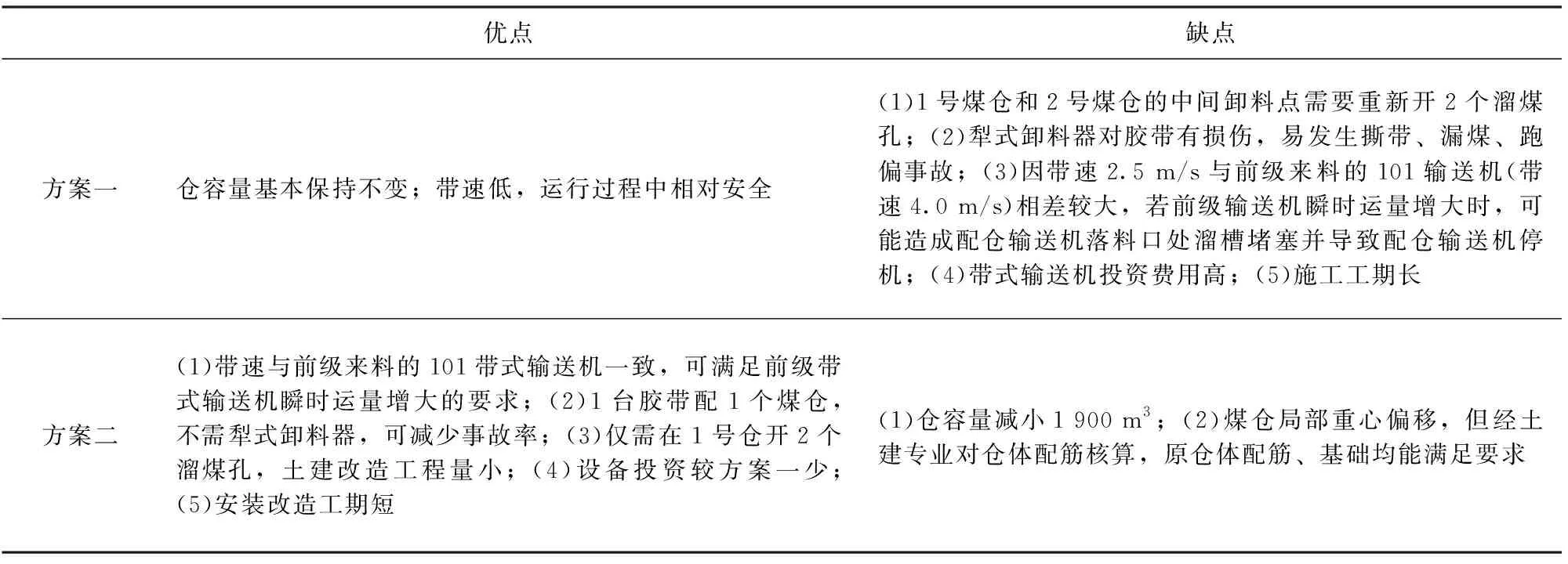

方案一:采用2台同等长度的带式输送机替换。

2台长度均为59.84 m的带式输送机替换103、104刮板输送机,中间卸料设备采用犁式卸料器,配中间煤仓。因采用犁式卸料器,其带速不能太高,较合理的带速为V=2.5 m/s,通过计算,选用带宽B=1 600 mm、运量Q=2 300 t/h,每台装机功率160 kW。

方案二:采用一短一长2台带式输送机替换。

采用一短一长2台带式输送机替换103、104刮板输送机,即1台输送机分别给1个仓配煤(即短带式输送机配2号煤仓,长带式输送机配3号煤仓)。经计算,配仓输送机采用B=1 400 mm、V=4.0 m/s、运量Q=2 300 t/h,胶带长度分别为29.84 m、59.84 m,考虑到2台带式输送机共用备件,装机功率均为110 kW。

2个方案优缺点比较见表2。

表2 带式输送机布置方式比较

通过以上方案优缺点比较,结合选煤厂经常采用单仓放煤、逐仓轮换,矿井出煤与选煤厂洗选生产同步等实际情况,从生产组织方式上减缓了方案二中仓容量减小、煤仓重心局部偏移造成的影响,故决定采用方案二,采用一短一长2台带式输送机,一对一配仓布置。

3.4 设备参数确定及选型

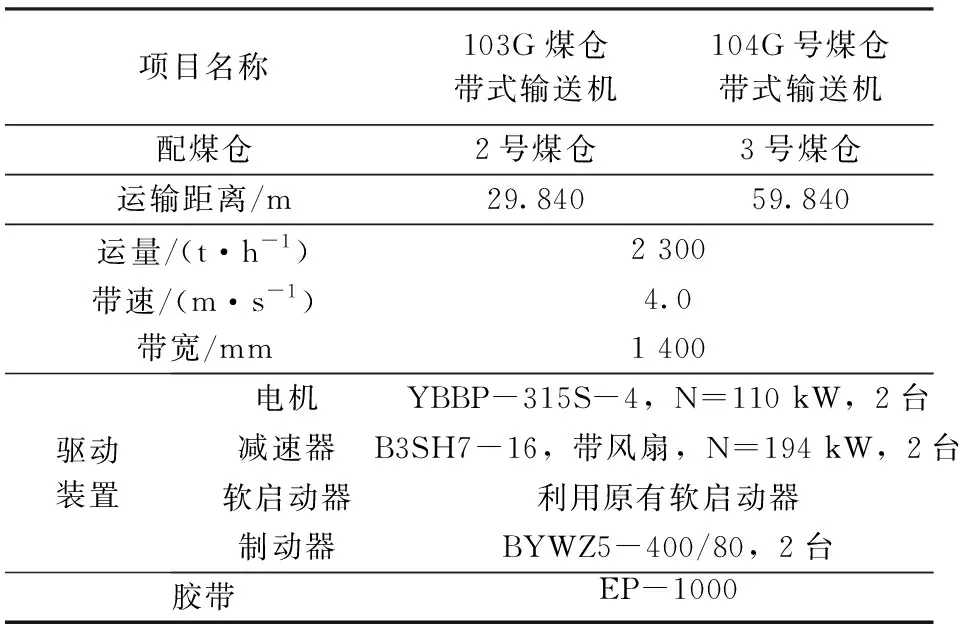

为满足主煤流系统1 800 t/h通过量的要求,结合原有煤流系统各设备的驱动形式、功率及现场实际,经计算及核定,配仓带式输送机基本参数见表3。

表3 配仓带式输送机参数特征

3.5 配仓分叉溜槽优化改造

设备改造前,原煤配仓是通过刮板输送机上方的分叉溜槽结合1个手动翻板装置,根据生产需要摆动翻板,向下方两侧的刮板输送机机进行分料,通过刮板输送机下方的卸料口分配到3个原煤仓内,翻板极易被煤憋住,而且当2台设备都故障时,无法进行配仓,影响生产。本次设备改造的同时,对设备前级分叉溜槽也进行了优化,将原有分叉溜槽进行改造,在原分叉部位开口,焊接向下延伸溜槽,并安装1道电液闸板,可将原煤直通卸至1号原煤仓,同时在原来的2个分叉溜槽上也分别安装了1道电液闸板,每道电液闸板距离入口处保持500 mm距离,起到缓冲作用,避免大块煤直接砸到闸板上。优化改造后,通过控制分叉溜槽上的3道电液闸板,可灵活进行3个原煤仓配仓,若2台设备都发生故障时,也可将原煤卸入1号原煤仓,不影响生产。另外,选煤厂如果连续洗选1号原煤仓的原煤时,打开直通溜槽闸板,关闭2个分叉溜槽的电液闸板,原煤进1号原煤仓,2台配仓带式输送机可以不开,以节约电能。

4 改造优化效果

4.1 保障井下主运输系统的稳定性和可靠性

原煤仓上2台刮板输送机更换为长、短2台带式输送机后,从根本上消除了原来刮板输送机频繁出现的链道及耐磨板磨损、刮板断链等情况。另对分叉溜槽优化改造后,当设备出现故障时,还可将原煤直通进入1号原煤仓,从根本上解决了原煤仓上维修施工等对主煤流系统的影响,很大程度上减少了主煤流系统频繁重载启车,避免了因重载启车造成超载断电、断带、撕带事故的发生,提高了原煤仓上配仓设备的可靠性,保障了矿井主运输系统的稳定性和安全性。

4.2 缩短检修时间,提高开机率

矿井实行三八制,二班生产,一班检修。设备改造前原煤仓仓上重型刮板机溜槽、刮板、链条等磨损较严重,维修工作量大,每天检修班投入较多的检修维护人员(6~8人)对2台重型刮板机进行补焊及维护,占用较长检修时间,从而影响开机时间和开机率。改为带式输送机后,并对分叉溜槽进行优化改造后,大大减少了设备维护工作量,缩短了维修时间,降低了工人劳动强度,提高了设备开机率,有效提高了矿井日生产能力,保障了矿井年生产任务的完成。

4.3 降低设备运行成本,提高经济效益

从设备维护费用来看,根据刮板输送机现场使用情况以及对刮板、链条、滑道及底衬板磨损量的实际测量,结合年度过煤量以及本公司刮板输送机的大修标准,刮板输送机每2 a需大修1次。按照2 a一个周期统计设备大修以及维护费用,使用刮板输送机每年平均维护成本约129万元,而使用胶带输送机每年维护成本约25万元,每年可节约维护费用104万元。

对比设备改造前后实际电耗数据,使用2台刮板输送机每年消耗电费119.052万元,而使用长短2台带式输送机每年消耗电费44.77万元,每年可节约电费74.28万元。

公司原煤仓上2台刮板输送机改为胶带输送机后,不计维护工时及人力成本,仅维护费用及电费消耗两项合计,每年可节约费用178.28万元,经济效益非常明显。

5 结 语

在崖坪煤矿采用综采放顶煤回采工艺、煤流系统存有一定矸石量的条件下,对原煤仓仓上配仓设备进行了优化改造,提升了主煤流运输系统运行的稳定性和安全可靠性,提高了设备开机率和矿井日生产能力,在降低设备维护费用、减轻工人劳动强度、节能降耗及产能提升方面成效显著。