智能干法选煤技术在雁南煤矿褐煤中的应用

2022-04-20王铁刚杜彦楠闫治海

王铁刚,杜彦楠,闫治海,张 杨

(内蒙古大雁矿业集团有限责任公司,内蒙古 呼伦贝尔 021000)

近些年,智能干法选煤技术在我国煤炭分选行业得到了越来越广泛的应用,该项技术结合智能化技术,不仅能够代替人工完成部分选煤工作,同时能够提高选煤作业效率,对于提高煤矿生产效率具有重要的作用。雁南煤矿是内蒙古自治区的重要煤矿,该煤矿在智能干法选煤技术方面的应用较为先进,通过该项技术的应用,使得其生产效率得到全面提升。

1 雁南煤矿基本情况介绍

雁南煤矿隶属国家能源集团大雁公司,位于内蒙古自治区呼伦贝尔市鄂温克旗大雁镇境内,建成于2005年,设计生产能力为 3.0 Mt/a。配套矿井型筛选厂,厂址位于雁南矿工业广场内,设计入选能力与矿井相同。原煤筛分后混煤直接销售,块煤经人工拣矸后作为块精煤销售。受雁南煤矿井下煤层夹矸层多、断层多、地质条件复杂等因素影响,导致毛煤含矸率较高且波动较大。人工拣矸工作量大、工作环境嘈杂,加之大雁公司实施内部退养政策,现人工拣矸人员日渐减少,难以保证手选效率,导致手选块精煤含矸率超标,品质不稳。当市场行情严峻时无法直接作为商品块煤销售,只能破碎后掺入混煤中,不仅损失块煤溢价收益,而且影响混煤发热量,目前的手选工艺环节亟待改造。

雁南煤矿开采煤种为褐煤,易泥化、易水解,传统水洗工艺无法适用。需要研发一款适用于雁南煤矿褐煤(块煤)的智能干选设备,替代传统人工拣矸工艺,以此来改善选矸作业环境,降低工人劳动强度,提高块煤产品质量。同步实现国家能源集团倡导的“机械化换人、自动化减人、智能化少人”绿色智慧矿山建设目标,提升雁南煤矿智能化建设水平。

2 雁南煤矿褐煤中智能干法选煤技术分析

智能干选技术已经在烟煤、无烟煤成熟工业应用,但对于褐煤还没有工业应用的案例,褐煤具有变质程度低、煤质软、易碎等特殊性质[1]。智能干法选煤技术在雁南煤矿中的应用难点包括:

(1)实现褐煤的识别与喷吹。雁南煤矿煤种为褐煤,褐煤属低阶煤,变质程度低,易泥化,煤质软易碎,需研发适用于褐煤(块煤)的识别算法与喷吹模式[2]。

(2)实现块煤的高精度分选。针对雁南煤矿煤层夹矸厚度不均及放顶煤作业控制不佳,导致块煤含矸率波动较大的问题,需解决分选矸石与精煤指标的稳定性控制问题。本次研究需根据煤质变化开发多种识别及喷吹算法,并自动识别煤质变化进行分选参数自动切换,保证煤质波动时仍有较高的分选精度[3]。

(3)实现节能降耗。智能干选机采用压缩空气喷吹技术将煤与矸石进行分离,主要功耗即为高压风。为实现节能降耗,该系统应具有喷吹煤与喷吹矸石灵活切换的功能,遵循块原煤含矸率高则“打煤”、原煤含矸率低则“打矸”的原则,节省高压风用风量,实现智能干选系统节能降耗[4]。

3 智能干法选煤技术试验分析

智能干法选煤技术对于入料的粒度组成有一定要求(理想的粒度比是控制在6∶1以下),如果入料中限下率超过10%,则会产生叠压问题,从而影响系统识别效果。因为褐煤质地较软,在运输给料过程中容易发生破碎问题,所以块原煤入料环节需要结合褐煤的特质进行特殊设计,防止运输给料过程跌落破碎导致入料限下物过多而影响分选指标[5]。

3.1 试验样品

由于在运输给料过程中易产生破碎,因此块原煤入料环节需要结合褐煤的特质进行特殊设计,防止运输给料过程跌落破碎导致入料限下物过多而影响分选指标[6]。

3.2 试验平台

试验跌落平台采用厚20 mm钢板作撞击板。

3.3 试验内容

本次主要进行跌落撞击试验,共进行了3组试验,每次采用雁南褐煤的大于50 mm精煤与大于50 mm矸石各50 kg进行试验,试验跌落高度为1 m、1.5 m、2 m,落料方式为自由落体跌落,依据自由落体公式计算跌落末速,跌落撞击板为20 mm钢板[7]。

3.4 应用结果

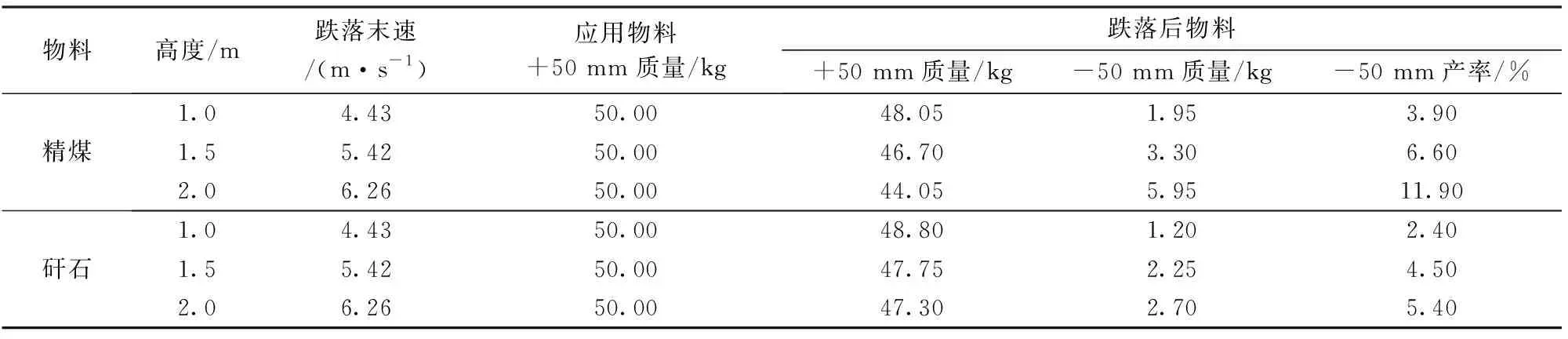

表1为本次智能干法选煤技术的具体应用统计数据。

表1 原煤跌落具体应用统计

根据表1可以看出,精煤比矸石易碎,随着跌落高度的增加,精煤的粉碎率明显增加,矸石则相对缓和。根据应用结果,为保证最终入料限下率符合国标《煤的落下强度测定方法》(GB/T 15459-2006)规定,建议在块原煤给料环节控制物料垂直跌落高度在1.0 m左右,超过1.5 m垂直落差的位置需设置缓冲台[8]。

4 智能干法选煤技术优化分析

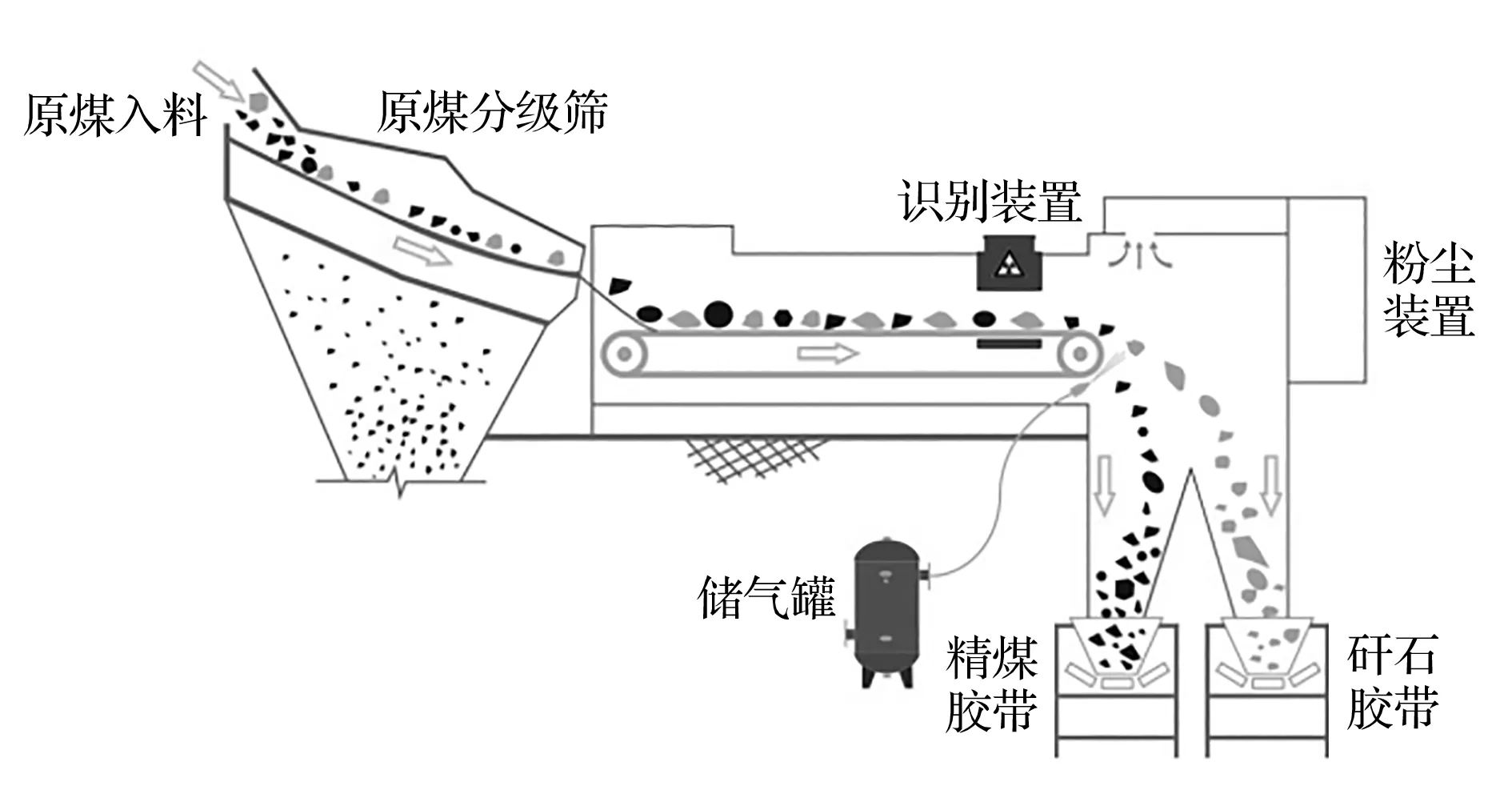

在雁南煤矿褐煤的智能干法选煤技术应用中,基础设备为TDS智能干选机,采用高压风喷吹将煤与矸石分开,主要原理为通过电磁阀控制的喷嘴,将高压气体转化为流速很高的空气射流,从而获得较大的冲力,并作用到物块上,改变物体原有运动轨迹[7]。因为褐煤具有易碎性特点,在喷吹过程中如果出现击碎问题,会导致匹配错误,从而降低分选精度,所以需要结合褐煤易碎的特点对喷吹式技术进行优化[9]。TDS智能干选设备能够有效识别煤炭和矸石,具有分选精度较高、矸石带煤率较小、自动化技术成熟、工艺简单以及成本较低等多项特点[10],图1为TDS智能干选机结构简图。

图1 TDS智能干选机结构示意

4.1 喷吹压力与粉碎率优化

该试验的目的是通过TDS智能干选机采用0.8 MPa压缩空气喷吹对目标物块进行分选,压缩空气压力越大喷吹力越大,分选效率越高,但由于雁南矿为褐煤,煤质与矸石均较软,过高的喷吹压力将导致物块喷吹破碎,破后的小颗粒飞行轨迹凌乱不可控而导致错配,降低分选效果,因此需进行不同的喷吹压力测试与矸石的粉碎性测试,以选择合适的压缩空气压力[11]。

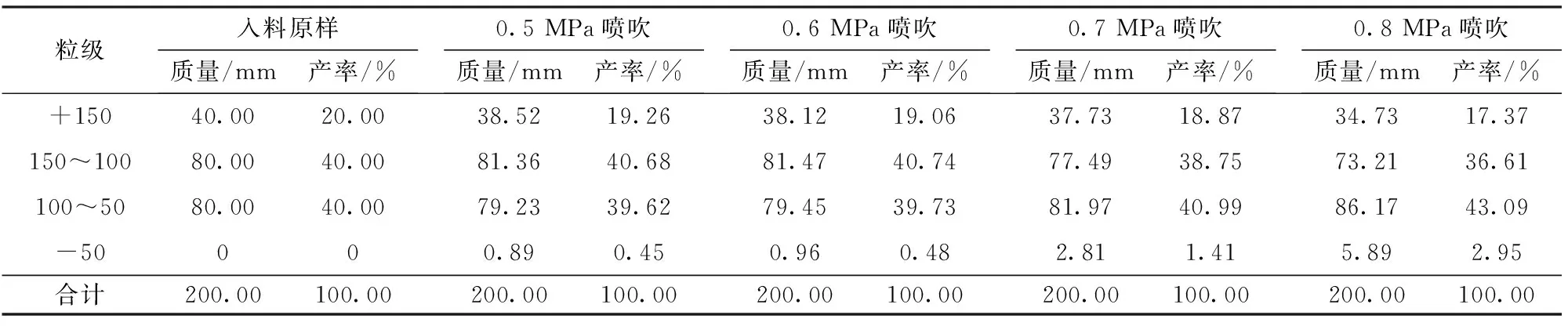

在应用过程中,采用某试验中心的“工业试验机”进行应用,分别采集粒度大于50 mm的煤与大于50 mm的矸石试验物块,调整系统减压阀,进行0.5 MPa、0.6 MPa、0.7 MPa、0.8 MPa压力的喷吹应用试验,测试物块的粉碎率。表2为第一次应用中产生的统计数据。

根据表2结果可知,当喷吹压力为0.5 MPa与0.6 MPa时,小于50 mm产率相近;当喷吹压力为0.7 MPa与0.8 MPa时,小于50 mm产率明显上升,因此喷吹煤块时选择压力为0.6 MPa,所需压力最终通过空压机设置供风压力进行调整[12]。

表2 块煤喷吹压力与粉碎率应用统计

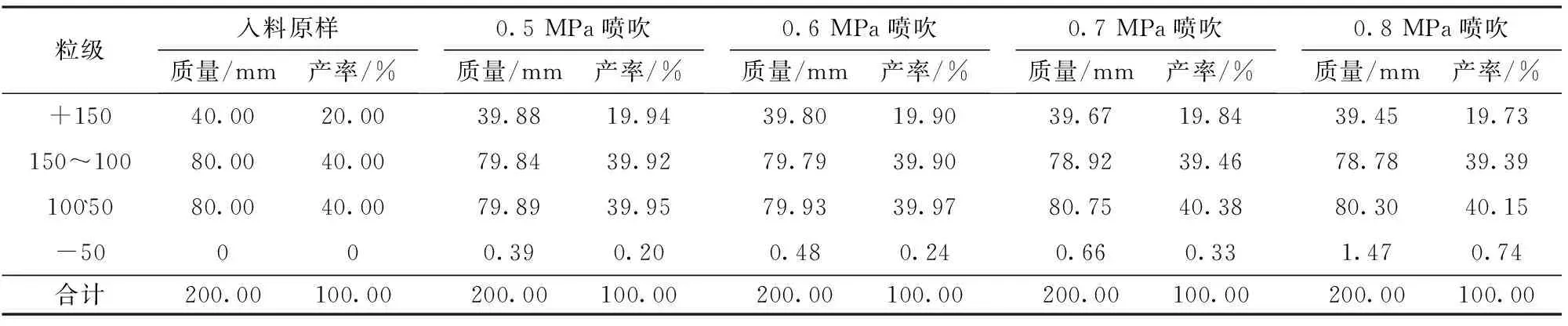

表3为第二次块矸喷吹压力与粉碎率应用统计。

表3 块矸喷吹压力与粉碎率应用统计

根据表3结果看出:当喷吹压力为0.5 MPa、0.6 MPa、0.7 MPa时,小于50 mm产率均较低;当喷吹压力为0.8 MPa时,小于50 mm产率略有上升,因此喷吹矸石时选择压力为0.7 MPa,所需压力最终通过空压机设置供风压力[13]。

4.2 现场应用分选结果

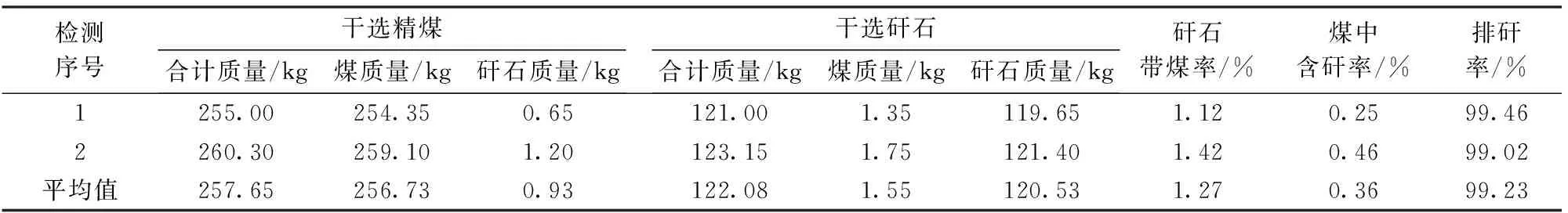

将该智能干选技术应用在实际生产中,现场所采用原煤含矸率为30%。表4为具体分选结果。

表4 试验分选结果

从表4分选结果可看出,与原有原煤人工手选排矸率60%相比,智能干选排矸率高达99.23%,高出39.23个百分点,分选效果非常显著,提升了产品质量,并且分选效果稳定,不受人工疲劳因素影响,共减少现场选矸人员50余人。

4.3 结 论

通过对雁南煤样的分析,并从雁南煤矿褐煤硬度特性考虑,智能干选工艺设计方面采用“打矸”工艺,将矸石作为击打物,同时保留“打煤”、“打矸”切换的功能[14]。当块原煤含矸率为30%时,在“打煤”模式下,矸石带煤率为1.27%,煤中含矸率为0.36%;在“打矸”模式下,矸石带煤率为0.71%,煤中含矸率为0.09%;“打矸”模式优于“打煤”模式。同时通过调整空压机排气压力设置实现高压风压力控制,在击打块煤时采用0.6 MPa,击打块矸时采用0.7 MPa,使击打物受到的瞬时冲击力减小,降低击打物被击碎的概率。同时对于TDS智能干选机,在软件及界面上设置“打煤”、“打矸”切换的两种操作模式;在工程设计中,通过分叉溜槽实现“打煤”、“打矸”的系统切换[15]。

5 结 语

雁南煤矿开采煤种为褐煤,易泥化、易水解,传统水洗工艺无法适用。针对雁南煤矿褐煤的特点,研发出一款适用于雁南煤矿褐煤(块煤)的智能干选设备,替代传统人工拣矸工艺,改善了选矸作业环境,降低工人劳动强度,提高了块煤产品质量,提升了雁南煤矿智能化建设水平。