扩径机扩径头的装配工艺创新

2022-04-19李国新乔梁师军东

李国新 乔梁 师军东

(太原重工股份有限公司冶金设备分公司,山西 太原 030024)

近年来,钢管逐渐向高强度、高韧性方向发展,市场对钢管质量的要求不断提高,制管技术及设备也在不断创新改进。以某钢厂直缝双面埋弧焊管(JCOE)项目生产制造为研究对象,其中扩径机是JCOE制管工艺的最后一道主要工序,也是直缝埋弧焊管生产过程中保障钢管尺寸和精度的关键工艺,扩径机作为其中极为关键的技术设备,越来越多地得到应用,对焊接后的钢管可以减小变形,改善钢管尺寸精度,提高钢管的平直度,消除钢管残余应力,提高钢管屈服强度。经过研究,钢管扩径工艺和扩径机已经在发达国家广泛应用,但在使用过程中存在扩径头易磨损、滑动面易拉伤、T型键易变形等问题,严重影响了扩径头的使用寿命[1]。本文以某厂JCOE生产线上扩径机的扩径头为研究对象,通过创新装配方法,提高扩径头的使用寿命,降低生产成本。

1 扩径头结构及原理

1.1 扩径头结构

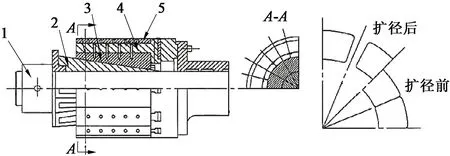

扩径头是扩径机的核心部件,主要由小拉杆、锥体、斜楔、扇形板、模具组成。小拉杆和锥体装配为一体,多面棱锥体与对应的9~12块斜楔配合(按不同规格分类)。结构简图见图1。

1.2 扩径头原理

小拉杆连接在液压缸的活塞杆上,当油缸带动锥体向右移动时,斜楔在锥体上相对滑动,轴向定位而径向变化,这样扩径头直径可随着锥体移动而适当变大。准确控制油缸的伸缩量,可以得到精准的扩径头外径。扩径时由夹钳小车将钢管推入到扩径位置,锥体右移扩径头外径变大,使钢管内径被撑大。当超过弹性极限后材质发生塑性变形,锥体停止移动并保持一段时间后,锥体向左移动,扩径头直径变小,此时夹钳小车将钢管分步送入,扩径头通过涨缩进行分段扩径[2],扩径长度一般为900~100 mm。

1—小拉杆 2—锥体 3—斜楔 4—扇形板 5—磨具图1 扩径头结构Figure 1 Configuration of expanding head

2 扩径头装配和使用过程中出现的问题

扩径机在装配和使用过程中,主要存在锥体与斜楔滑动面拉伤、噪音大、冲击大、T型键变形、扩径头滑动面磨损快、拉杆与锥体内孔黏死等问题,具体如下:

2.1 锥体与斜楔滑动面拉伤

由于机床的加工精度难以保证足够的平面接触率和粗糙度,尤其是接触面粗糙度较差时(见图2),在装配过程中很容易拉伤滑动面,且在完成钢管扩径后,扩径头缩径时锥体与斜楔表面的摩擦力增大,形成自锁,油缸压力增大并突然释放,造成冲击和噪音,甚至会出现滑动面拉伤的情况。

图2 未研磨前锥体表面的粗糙度Figure 2 Roughness on the surface of cone before grinding

2.2 扩径头滑动面的磨损

现场调试后发现,扩径头上润滑孔只有2个(见图3),使扩径头的滑动面磨损较大。经受力分析,扩径过程中力的变化和摩擦条件的改变是摩擦损耗的主要因素,自锁和爬行现象也和摩擦力有关[3]。在扩径头摩擦条件恶劣时,缩径时需增大油缸的轴向推力以克服摩擦阻力,加剧了锥体和斜楔的磨损。

图3 扩径头润滑孔Figure 3 Lubrication hole of expanding head

2.3 斜楔T型键变形

T型键由两个螺栓安装在斜楔的端面,扩径头缩径时,用于限制斜楔轴向运动,使斜楔在锥体滑动时只做径向运动。在扩径头缩径发生自锁、缩径力增大的情况下,T型铜键两侧台阶面受到过大的轴向拉力而发生弯曲变形,造成T型铜键损坏。

2.4 拉杆与锥体内孔黏死

拉杆与锥体内孔的配合间隙为0.05~0.10 mm,在扩径过程中,锥体受压力发生变形,且锥体内孔和拉杆轴表面不可避免被油尘沾污,在使用过程中锥体滑动面磨损,更换锥体时,经常出现拉杆与锥体内孔黏死,难以取出,使用机械方法强行取出后划伤锥体内孔,如图4所示。

图4 锥体内孔与拉杆黏死后强行拉出的划伤印记Figure 4 Scratch marks by forced pulling pull rod out from cone inner hole in the condition of grinding jamming

3 扩径头装配创新方案

针对扩径头在使用过程中遇到的问题,结合实际经验,进行装配工艺创新,具体措施如下:

3.1 提高锥体与斜楔滑动面的光洁度

锥体滑动面图纸要求加工粗糙度Ra3.2 μm,为保证使用过程中斜楔滑动顺畅,需进一步提高锥体和斜楔表面的光洁度,通过钳工反复使用研磨板和研磨膏进行研磨,粗糙度达到Ra0.8 μm。同时设计斜楔专用自动研磨工装,降低斜锲粗糙度,自动研磨装置原理如图5所示,实物如图6所示,有效提高了零件表面光洁度,大大降低了锥体和斜楔之间的摩擦系数,减少了锥体和斜锲相对滑动表面拉伤、冲击振动等故障[4]。

l1—曲柄长度 l2—连杆长度A—扇形板斜面在水平方向的尺寸C—电机轴中心线与斜面最低点水平间距离h—电机轴中心线与地面间的距离a—斜面最低点到地面的距离b—斜面最高点到地面的距离α—扇形板斜面与水平方向夹角图5 自动研磨装置原理图Figure 5 Principle of automatic grinding device

图6 斜锲的研磨工装Figure 6 Bevel grinding tool

3.2 提高扩径头滑动面润滑系统的润滑效果

(1)在锥体每个棱锥面2个给油孔的基础上再增加2个润滑孔,使扩径过程中润滑油能够均匀喷洒在锥体和斜楔之间的摩擦面,有效减小滑动摩擦阻力。

(2)合理选用扩径油,扩径油的粘度越高,抗疲劳磨损能力越强。扩径油粘度直接受温度变化的影响,当温度升高时,粘度降低,润滑和抗压能力下降,扩径过程中选择合适的进给速度,并且及时冷却扩径油[5]。

3.3 增加T型键强度

在T型铜键的背面加一块相应大小的铁块,用螺栓紧固,增加预紧力,减少T型键变形,增加T型键的强度,如图7所示。

图7 增强后的斜楔T型键Figure 7 Reinforced bevel T-shaped key

3.4 适当增大拉杆和锥体间隙

通过反复试装,将原有拉杆和锥体间隙从0.05~0.1 mm增大至0.3~0.4 mm,将斜楔之间的防尘条长度裁剪合适,避免扩径时脱落的氧化皮及灰尘粘黏在滑动面上,有效解决了拉杆和锥体黏死的问题,便于扩径头后期的更换和拆装。

4 结论

扩径机是钢管生产线上的重要设备。扩径头是扩径机的关键零部件,其工作工况恶劣,通过对扩径头装配工艺的创新,设计专用工装,改善扩径机的润滑系统,减小扩径头相对滑动面的摩擦系数,降低滑动面的磨损,有效提高了扩径头的使用寿命,为同类产品装配积累了宝贵经验,结论如下:

(1)通过手工反复研磨扩径头斜楔与锥体的滑动面,降低加工面的粗糙度,有效避免工件滑动面间的自锁,减少了滑动面的拉伤、零部件间的冲击振动等故障。

(2)根据试装效果,在锥体每个棱锥面上再增加润滑孔,有效减小了滑动摩擦阻力,提高了斜楔寿命。

(3)在满足功能和正常使用的情况下,使用机械方法将T型键加固,并用螺栓紧固,增加预紧力,提高了T型键强度。

(4)试装过程中,适当增加拉杆与锥体内孔的配合间隙,加长防尘条,避免了内孔黏死故障。