索鞍整体隔板窄间距焊接技术研究

2022-04-19石红昌苏兰黄安明

石红昌 苏兰 黄安明

(德阳天元重工股份有限公司,四川 德阳 618000)

瓯江北口大桥为三塔四跨式悬索桥[1],该桥类似于国内著名的泰州大桥(三塔两跨)和鹦鹉洲大桥(三塔两跨),三者均设有中塔主索鞍,用于支撑主缆及转向[2]。中塔主索鞍均为铸焊结构,以厚板焊接为主[3],鞍槽设有竖向隔板,但三者竖向隔板结构形式不同。温州瓯江北口大桥中塔主索鞍采用整体竖向隔板,焊接空间狭窄,焊缝质量要求高,通过试验研究,采用窄间距焊接技术,保证了中塔主索鞍竖向隔板的焊接质量。

1 结构形式对比

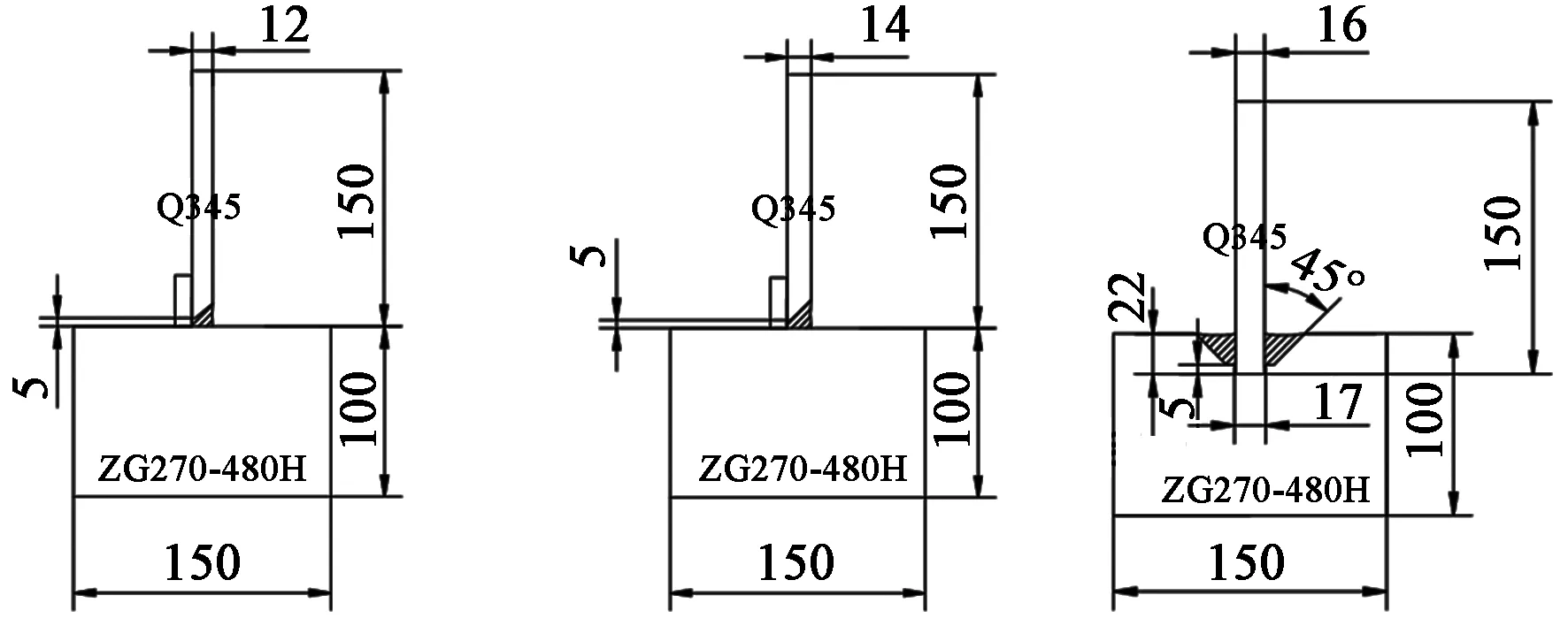

泰州大桥中塔主索鞍内设有60 mm厚竖向隔墙及5 mm竖向隔板,隔板及隔墙均采用分层结构,底层隔板和隔墙与鞍槽底部为非熔透型的坡口焊接,上下层之间通过凹凸齿嵌合;鹦鹉洲大桥中塔主索鞍仅设有5 mm的竖向隔板。传统隔板或隔墙均采用分层结构,底层隔板与鞍槽为非熔透型焊缝,抗剪切能力较弱。而瓯江北口大桥中塔主索鞍国内首次采用整体竖向隔板,隔板厚度为12 mm、14 mm、16 mm三种规格,在运营过程中竖向隔板需要承受主缆摩擦力,并将其传递给索鞍整体,因此必须保证竖向隔板与鞍座的连接强度,所以隔板与鞍槽底部采用熔透型坡口焊缝,大大增强隔板与鞍槽底部连接强度的同时,也大大提高抗剪切能力。为保证最终全竖向隔板抗滑索鞍能够在后续施工中满足架设主缆等的施工要求以及在后期运营过程中满足其使用功能要求。竖向隔板在鞍槽内形成主缆索股索槽,且索鞍分两半组装而成,控制索槽精度是为了控制隔板最终精度。槽路宽度控制不均,将导致个别索槽过窄,后续无法安装主缆;两半索鞍组装后同一索槽的隔板对接错台严重,缩小连接处的索槽宽度,同时对索股产生弯折,导致主缆钢丝局部应力过大,损伤主缆钢丝。因此保证最终索槽精度是控制抗滑索鞍精度的关键和难点。由于鞍座的鞍槽加工精度容易保证,但竖向隔板与鞍座通过焊接进行连接,其安装精度很难保证。因此在制造过程中,需要严格控制隔板精度,以确保最终索鞍的精度。

另外,由于其他桥均采用分层结构,不存在焊接空间限制问题,该结构的难度在于焊接空间狭窄,焊缝质量要求高,每道竖向隔板竖向不分层,是一整块到顶结构。为了确定温州瓯江北口大桥中塔主索鞍竖向隔板焊接的可操作性,同时检查验证焊接质量是否能达到图纸技术要求,进行主鞍隔板焊接工艺试验,对窄间距焊接技术进行研究,保证中塔主索鞍竖向隔板的焊接质量。

2 试验方法

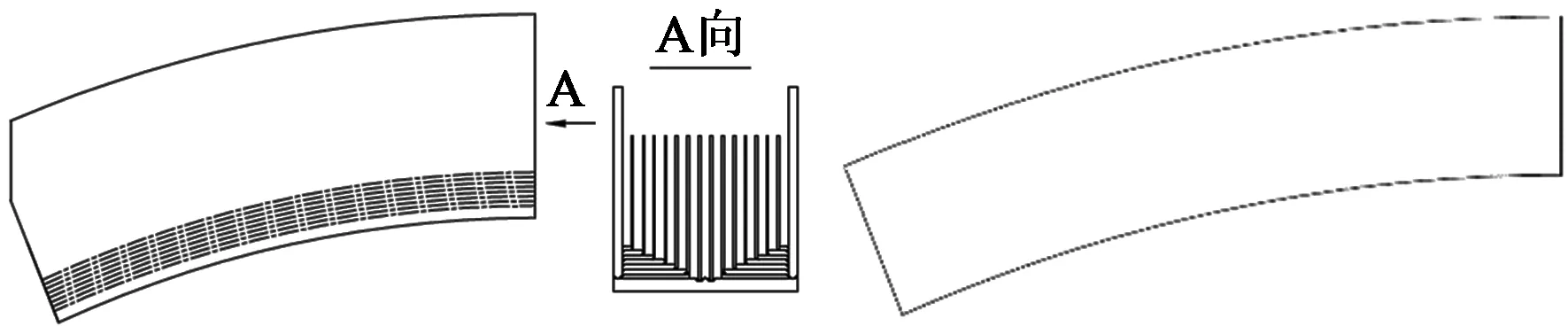

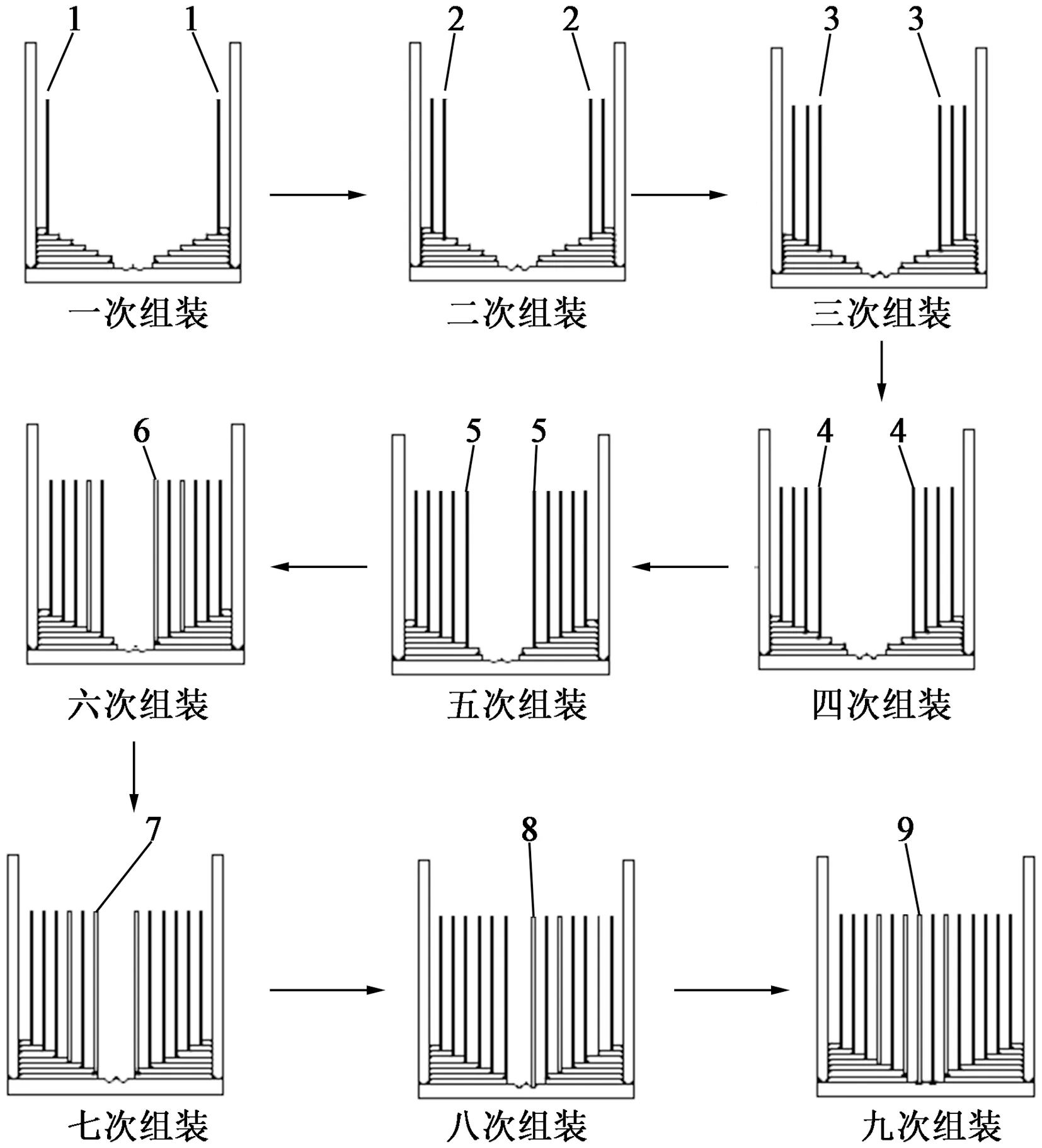

采用与中塔主鞍1∶1的主鞍模型进行隔板焊接工艺试验,实验模型包括试验鞍体及隔板两部分,见图1。

图1 试验主鞍模型示意图Figure 1 Testing main cable saddle model

2.1 鞍体制作

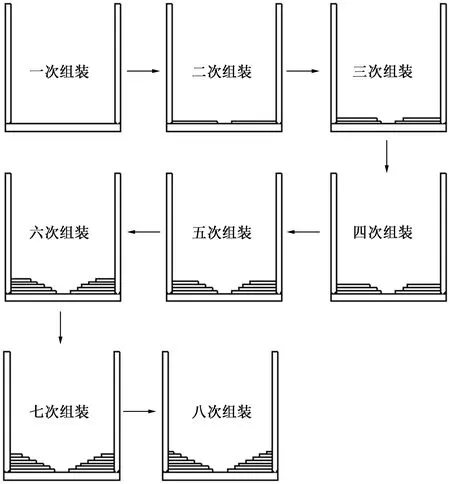

按照技术要求进行钢板采购、下料、成型和坡口制作,按照图2所示的鞍体组装顺序进行鞍体组装焊接,焊接后焊缝探伤合格后,在大型数控镗铣床上通过数控编程加工鞍槽。

图2 试验鞍体组装示意图Figure 2 Assembly of testing saddle body

2.2 隔板组装焊接

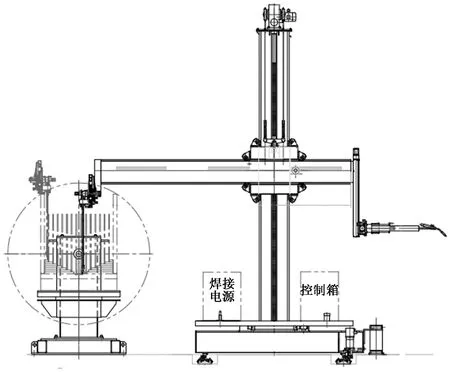

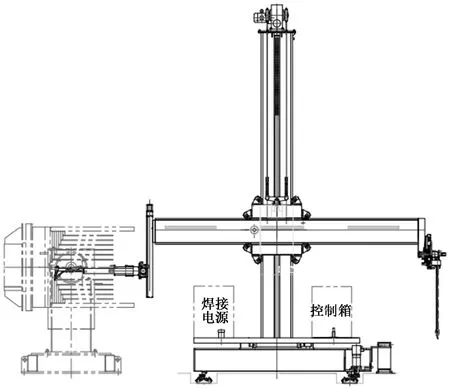

由于隔板之间间隙小,要保证焊缝全熔透,施焊空间太小,人工无法操作,考虑采用专用焊接机器人的方式进行焊接,焊接机器人焊接方案简易图见图3。

(1)试验鞍体摆放到合适位置,隔板1~7(见图4)从鞍槽两侧向内顺序进行组装,组装一个隔板后,按焊接工位2方案采用焊接机器人的窄间距机头和普通焊接机头进行自动焊接,焊接、探伤合格后,再组装下一个隔板,操作方式同上。每组装一个隔板,都要焊接、探伤一次。最后预留中间的两块隔板8和9暂时不组装。

(2)隔板1~7焊接、探伤完毕后,先组装隔板8,按焊接工位1方案用专用窄间距焊接机头进行焊接,然后再组装隔板9,操作方式同上。

(3)中间两块隔板8和9的组装焊接坡口形式与其它隔板不同,见图4的局部放大图。

(a)焊接工位1(b)焊接工位2图3 隔板机器人焊接方案简易图Figure 3 Spacer plate welding scheme by welding robots

图4 隔板编号及焊缝的局部放大图Figure 4 Spacer plate number andlocal enlargement of welds

(4)隔板的具体组装过程示意图见图5。

(5)隔板焊接过程中,焊缝不可高出绳槽和隔板表面,控制焊缝表面低于绳槽或隔板表面0.5 mm左右。

2.3 焊缝清理

采用常规风动砂轮和接长风动砂轮对隔板与鞍槽的焊缝进行修整打磨,要求焊缝不得高于鞍槽内的绳槽和隔板表面,保证焊接区域和绳槽、隔板平面平整。采用接长风动砂轮,其长度为900 mm,接上磨头后长度约950 mm,靠近尾端杆身最大直径约50 mm,接长杆身直径约30 mm,可以安装各型打磨磨头,采用该设备可以解决隔板焊接后的焊缝打磨问题。

图5 隔板组装顺序示意图Figure 5 Assembly order of spacer plate

2.4 探伤检验

焊接过程中,对各隔板与鞍槽之间的焊缝按要求及时进行打磨,并检查焊缝质量,焊接完成后检查隔板的变形情况以及隔板间距是否均匀。

鞍槽中间几块隔板的焊缝,由于焊接后隔板间距只有61 mm,整个隔板高度尺寸超过900 mm,焊后无法直接进行无损检验,可通过中塔主索鞍竖向隔板焊接接头超声波相控阵[4-5]检测实验,确定相控阵检测方法最佳使用性,从而更好地控制隔板焊接接头质量。

3 相控阵检测试验方案

3.1 试验用试块设计

根据试验件图纸要求,对隔板焊接接头形式归纳为3种,制作图6所示的对比试验块。根据试块试验检测工艺参数,确保超声相控阵检测波束能全覆盖所检焊缝区域。根据检出缺陷及焊缝覆盖要求,在试块不同位置制作人工缺陷,所有试块长度100 mm以上。

3.2 半自动扫查装置

由于竖板之间间距较小,设计半自动检测扫查装置。制作的专用扫查器应有一定长度,并且靠磁力作用可紧密贴合在鞍槽台阶处,保证平稳拖动。将探头固定在扫查器上,根据检测覆盖焊缝的基本要求,确定探头位置,并根据现场检测进行微调。在磁力作用下可以自由拖动扫查器,同时确保探头与钢板良好接触耦合。耦合效果显示在相控阵仪器上,且可报警。

图6 对比试块示意图Figure 6 Reference test pieces

3.3 超声相控阵工艺参数试验

通过以上三个步骤的工艺试验,确定超声相控阵检测所需仪器探头、对比试块后,在试件上进行超声相控阵检测工艺参数试验,包括检测灵敏度、扫查速度、图形分析等试验研究,确定检测工艺参数。

3.4 对比试验验证

在试件上进行A超检测,记录检测结果,对试件进行解剖分析,验证超声相控阵检测精确性。通过不同检测方法试验,优化超声相控阵检测工艺参数,并制定最终检测工艺。

4 试验结果及应用

焊缝连续焊接,焊缝表面平整光滑,外观成型美观。中间焊缝表面层略低于鞍槽圆弧加工面。隔板焊接完后,用优化的相控阵检验工艺对焊缝进行探伤,达到B/2级合格要求,焊缝一次合格率100%。焊接探伤合格后,去除支撑固定拉筋,对隔板进行矫形,测量隔板间隙在59.5~62 mm之间。

温州瓯江北口大桥中塔主索鞍竖向隔板与鞍槽之间的熔透焊缝采用相控阵进行检测,按照GB/T 32563—2016《无损检测 超声检测 相控阵超声检测方法》和GB/T 29712—2013《焊缝无损检测 超声检测 验收等级》进行检测,所有焊缝均一次性检验合格。整体竖向隔板的焊接变形量控制在设计要求的±2 mm精度范围。

5 结论

(1)试验中,设定合适的焊接参数及焊接顺序,施焊过程中能保证焊缝的熔透性和连续性,焊缝表面光滑平整。

(2)每道焊缝均通过相控阵超声波检测,达到B/2级要求。记录隔板焊缝的施焊的参数,为将来中塔索鞍工件焊接时,采用同一焊接设备按照主鞍试验的合格施焊参数进行隔板焊接,从而保证索鞍鞍槽内部隔板焊缝质量符合要求。

(3)该试验方案保证隔板在焊接过程中合理控制焊接顺序,减少焊接变形量,后期通过矫形,隔板间隙尺寸控制在59.5~62 mm,很好地控制了变形,保证隔板的垂直性和平顺性。

(4)相控阵超声检测可用于将来中塔主索鞍竖向隔板的焊缝检测,从而更好地控制隔板的焊接接头质量。