某钼矿快捷提高半自磨处理量的有效途径

2022-04-19苏祥玉邓海轩张旭普

王 越 苏祥玉 邓海轩 张旭普 苗 雨

(1.中国黄金集团内蒙古矿业有限公司,内蒙古 满洲里021400;2.北京环磨科技有限公司,北京100071)

自磨/半自磨机是一种具有粉碎和磨矿双重功能、一机两用的设备,具有给矿粒度大、磨矿比大、破碎解离度高等优点[1-4]。歪头山铁矿选矿厂是我国第一个使用湿式自磨机的大型选矿厂,由于半自磨较自磨处理能力大,近年来国内新建大型金属矿山均采用湿式半自磨机。

国内某钼矿属大型斑岩型矿床,矿石真比重2.72 t/m3、松散系数1.62。矿石普氏硬度系数f为9~14,JK落重试验A×b值为26,邦德球磨功指数为16 kWh/t,属难磨矿石。磨矿采用SABC碎磨工艺流程,设计单系列日处理量20 000 t/d,半自磨机、球磨机、顽石破碎机规格分别为Φ10.37 m×5.19 m、Φ7.32 m×12.0 m、HP400。2020年8月以来,选矿厂入选矿石性质突变,入磨矿石难磨,易磨矿石几乎很少,采场出矿困难,合理配矿已无可能,致使半自磨台时处理量急剧下降,日处理矿量降低到18 000 t/d,磨矿台时处理量降幅高达10%,吨矿球耗大幅上升,选矿生产面临巨大压力,而教科书式提高半自磨处理能力已无法从根本上解决台时处理量下降难题。面对上述各种复杂因素,快捷提高半自磨台时处理量成为重中之重。本文拟就大幅度提高半自磨生产能力提出粗浅看法,在不改变磨矿主工艺流程的原则下,可迅速改变目前生产被动局势,采用多种手段提高磨矿台时处理量。

1 矿物组成及矿石磨矿参数测定

1.1 矿物组成

钼矿石中的主要金属矿物为辉钼矿、黄铁矿、磁铁矿,另有少量的赤铁矿、钛铁矿、方铅矿、闪锌矿、黄铜矿;脉石矿物主要是长石、角闪石、石英、绿泥石、高岭石,另有少量的黑云母、绢云母、方解石、滑石、萤石、黏土和碳质。矿石的矿物组成见表1。

表1 矿物组成分析

1.2 SGS公司半自磨试验

表2 SGS公司半自磨试验结果

从表2可以看出,矿石的可破碎性参数A×b=26,属于较难磨矿石指数范围;ta=0.23,属于难磨矿石范围;RWi/BWi=1.28,表明半自磨在负荷工作时有较高的难磨顽石量产生。综上所述,此钼矿石属于较难磨矿石,容易产生顽石,磨矿适合采用半自磨+球磨+顽石破碎工艺,即SABC工艺流程。

2 半自磨顽石排矿量的研究

半自磨磨矿过程中,将原矿石由张力状态变为压力状态时,会产生更加难磨的顽石(难磨粒子、砾石、临界粒子),顽石的难磨程度是新给矿的2~3.5倍,为消除或减少顽石对半自磨台时处理量的影响,一是采用半自磨机内加适量大直径钢球(内消除);二是采用ABC磨矿流程,将顽石外排,通过顽石破碎机进行全粒级挤压破碎,经过破碎后的顽石又由压力状态变回张力状态,矿石又重新产生新的节理界面、棱角、微细裂纹,形成较易磨的新矿石,加之磨碎比变小,可大大提高半自磨处理能力(外消除)。

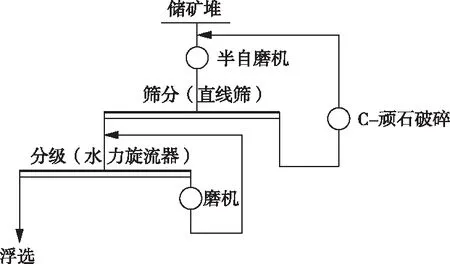

一般而言,半自磨顽石产率是新给矿的15%~20%,而此钼业公司半自磨顽石产率是新给矿的7%左右,产量为50~60 t/h。其主要原因是矿石特性及顽石窗(孔)尺寸选择不合理、排矿格子板孔排列方式及尺寸选择设计缺陷所致。由于半自磨排出顽石量很低,顽石破碎机又需要有一定的矿柱压力实现挤满给矿,很难保证顽石破碎机发挥正常工作效率,形成了时开(少)时停(多)不能连续工作的状态。顽石破碎机排矿无缓冲的中间矿仓,基本处于直排状态,使顽石破碎的物料直接返回半自磨机内,顽石量忽高忽低,甚至出现半自磨被迫停止新给矿,以专门处理顽石,造成了磨矿台时处理量非常低且不稳定的严重后果,无法实现新给矿与顽石给矿均衡、稳定、连续生产及提高磨矿台时处理量。该钼矿的磨矿工艺流程见图1。

图1 SABC磨矿工艺流程Fig.1 Flowsheet of SABC grinding

2.1 顽石窗孔径的调节

将目前半自磨机顽石窗孔径由70 mm提高到80 mm,提高磨机顽石排出量,增大顽石破碎机处理时间,提高顽石破碎机生产效率及设备利用率。

2.2 格子孔与顽石窗的更换

半自磨排出顽石的全粒级分布呈现较大粒级与较小粒级产率较高、中间粒级产率低的哑铃式状态分布,之所以形成两头大、中间低粒级分布,是与顽石窗尺寸布局不均匀有关。现场使用的顽石窗和格子板由两家生产厂供货,顽石窗与格子板块数比均为19∶13,顽石窗开孔为70 mm,而靠近筒体有3排35 mm格子孔,根据磨矿动力学和磨矿运动轨迹分析,顽石中间粒级恰好处于此研磨区间而不能及时排出。这种排列设计对于提高自磨产品细度极为有利,但半自磨+球磨两段磨矿工艺流程中,半自磨处理量处于饱和状态,球磨机又有富余能力,形成了“一段饱,二段饿,二段饱不饱,一段在主导”两面配套不协作的态势。为充分释放半自磨潜能,提高处理量,增加顽石全粒级产品,将3排35 mm格子孔全部改为孔径70 mm的顽石窗,以利于顽石中间粒级快速排出,衬板结构见图2、3。

图2 厂家一衬板 Fig.2 Lining board of manufacturer 1

图3 厂家二衬板Fig.3 Lining board of manufacturer 2

2.3 格子孔排列方式的改进

半自磨格子孔是同心圆式排列,矿浆通过格子孔滑动摩擦排出,无疑增加了排矿阻力,影响排矿速度,难排矿粒易在中后期造成格子孔堵塞,而将格子孔改为同向45°角排列,增强矿粒与格子孔强制切割机率,有效增加了排矿速度和处理能力。改进后格子板45°斜孔排列方式见图4。

图4 半自磨35 mm格子孔45°排列结构Fig.4 45° arrangement of 35 mm lattice hole in semi-autogenous grinding

2.4 顽石窗衬板块数的增加

根据现场实际生产,可将目前的19∶13的顽石窗和格子孔衬板进行合理调整,适当增加顽石窗,减少格子孔衬板,以期提高半自磨顽石排矿量。

2.5 顽石破碎机排矿口的调节

将目前HP400顽石破碎机排矿口由20 mm调至15 mm,有利于半自磨处理能力的提高,为防止顽石破碎出现“噎铁”现象,增加一道除铁器,严防碎球等误入顽石破碎机。

由于农业生产环境具有较偏僻、温差大、潮湿重、不稳定性多等恶劣因素,给有线信号传输造成很大的使用瓶颈。而无线通讯技术的主要优点有:①对于移动测量或距离很远的野外测量,采用无线方式可以很好地实现并节省大量的费用;②无线传输技术不易受到地域和人为因素的影响;③无线通信的接入方式灵活;④较高的传输带宽,抗干扰能力强,而且功率谱密度低[6]。

3 连续稳定给矿的研究

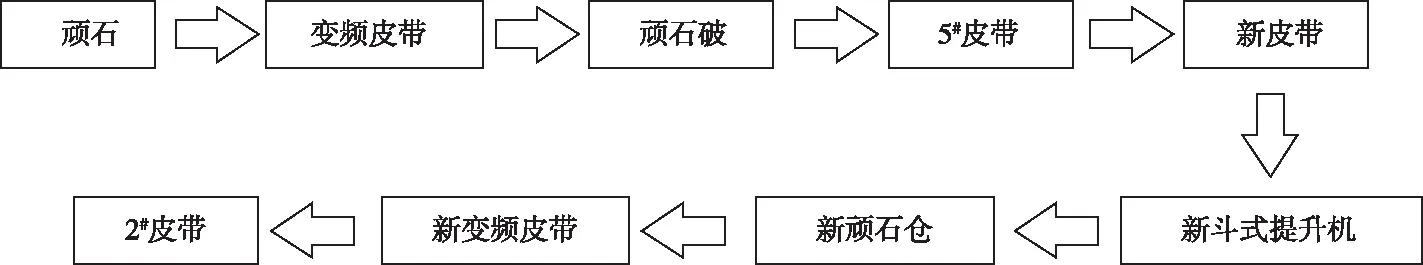

通过对2.1~2.5节的改进,虽然能提高一些顽石返回量,延长了顽石破碎机(图5、6中简称“顽石破”)运转时间,但远远不能实现新给矿+顽石返回全天候连续式均匀合理给矿的终极目标。因此,对目前顽石返回工艺进行小幅度调整,新增皮带给矿机、斗式带式提升机、顽石储矿仓、变频皮带给矿机,可实现均匀给矿,提高和释放半自磨处理能力。图5为现有顽石返回流程示意图,图6为改造后顽石返回示意流程图。

图5 现有顽石返回示意流程Fig.5 Existing return process of pebble

图6 改造后顽石返回示意流程Fig.6 Modified return process of pebble

根据现场勘察,无论平面和空间均有充裕改造场地,改造工程量小,投资少,见效快,彻底解决间歇式顽石给矿的弊端,永久实现顽石均衡给矿。

4 钢球充填率和钢球直径的研究

为快捷有效地提高半自磨机台时处理量,国内外均采用增加钢球充填率和增大钢球直径的方法。添加钢球可以补充半自磨中矿石磨矿介质之不足,并且由于钢球表面强度大,能冲击破坏累积在磨机中的临界粒子矿块[5],快速消除难磨粒子,提高半自磨处理能力。根据段其福教授多年的研究成果,并结合了国内外大型矿山的生产实践,针对不同钢球充填率或不同钢球直径对半自磨台时处理量的影响,提出了最新的半自磨提高磨矿台时处理量理论公式。

4.1 钢球充填率对半自磨台时处理量的影响

(1)

式中,Q新、Q原—新、原充填率对应的磨矿台时处理量,t/h;φ新、φ原—新、原钢球充填率,%;δ球、δ矿—钢球、矿石的堆比重,t/m3。

根据公式(1),适当提高钢球充填率,可有效提高半自磨台时处理量,但钢球充填率提高至16%以上时,磨矿台时处理量增加不明显,因为磨机内钢球+矿的混合充填率在35%左右时磨矿效果最佳,如果钢球充填率继续增加,钢球占据了更多的有效磨矿空间,导致矿石无法正常给入,处理量则会大幅下降。

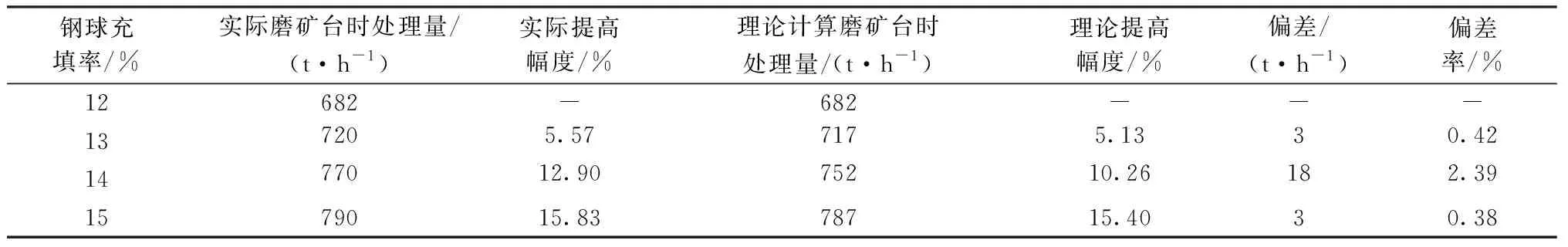

对某钼业公司的Φ10.37 m×5.19 m大型半自磨机进行了不同钢球充填率对磨矿台时处理量的生产试验,验证了理论公式(1)的准确性,实际生产对比数据见表3。

表3 不同钢球充填率下半自磨台时处理量对比

从表3可以看出,根据公式(1),以12%钢球充填率为基准,提高半自磨钢球充填率,半自磨台时处理能力提高幅度在5.57%~15.83%,理论公式计算数据与实际生产数据基本吻合,最大偏差率仅为2%左右。

4.2 钢球直径对半自磨台时处理量的影响

(2)

式中,Q新、Q原—钢球直径增大后、原钢球直径对应的磨矿台时处理量,t/h;r新、r原—增大后、原钢球的直径,mm;δ球、δ矿—钢球、矿石堆比重,t/m3;K—不同矿石性质修正系数,数值在0.05~0.06。

由于2020年8月以来矿石性质发生突变,入磨矿石难磨,易磨矿石几乎很少,磨矿台时处理量很低,每吨原矿球耗>1 kg,生产统计数据见表4。

表4 2020.08~2021.05生产统计数据

以2020年8月至2021年5月累计平均磨矿台时处理量750 t/h为基准,100 mm直径以上钢球堆比重δ球一般取4.4 t/m3;按照矿石真比重2.72 t/m3,松散系数1.62计算,矿石堆比重δ矿取值为1.679 t/m3,根据公式(2)计算不同直径钢球磨矿台时处理量及提高幅度见表5。

表5 预测不同直径钢球磨矿台时处理量及提高幅度

目前此钼矿生产使用Φ130 mm钢球,半自磨台时处理量为750 t/h,通过公式(2)理论计算,预计使用Φ140 mm、Φ150 mm钢球后,磨矿台时处理量为779 t/h、786 t/h,提高幅度为3.87%和4.80%。

一般情况下,半自磨选用钢球最大直径≤150 mm,钢球充填率≤16%,V矿+V球充填率控制在34%~36%较为合适,但这会造成球耗、电耗增加,更影响衬板使用寿命。从提高处理量角度考虑,这些问题是在所难免的。钢球充填率与磨矿台时处理量、衬板使用寿命、球耗趋势如图7所示。

图7 钢球充填率与磨矿台时处理量、衬板使用寿命、球耗趋势Fig.7 Effects of ball filling rate on mill processing capacity,lining board service life and ball consumption

5 半自磨机磨矿浓度的研究

湿式自磨特点是矿石自磨、水力输送,半自磨也兼具这一特点。磨矿浓度大小,对磨矿产品细度和磨机处理能力均有很大影响,同时也会影响磨机功率、油压和返矿量三项指标。细颗粒在水介质的作用下被输送出磨机,浓度变化会在较短的时间内,迅速影响磨机内细颗粒的排矿速度,造成功率、油压和返矿量较大波动。

半自磨磨矿浓度是生产操作中一项重要指标,当磨矿浓度过大时,矿浆流动性差,黏滞系数较高,此时矿石表面黏附一层矿浆薄膜,水对矿石表面的冲洗作用减弱,矿浆膜黏附比较牢固,在矿石相互冲击和磨剥时,必须克服这层表面矿浆膜;矿石之间相互冲砸作用减弱,也容易使黏附在大块表面的细颗粒再次磨碎而产生过磨泥化现象,同时浓度过大,矿浆在磨机内滞留时间过长,影响磨机排矿速度,矿浆充填率升高,磨机负荷变大,功率和油压上升,处理能力相对降低。

磨矿浓度过小,水介质冲洗作用强,矿物表面干净,排矿速度加快,不易产生过粉碎现象,排矿粒度变粗。但磨机内矿浆量大,矿粒在水介质下迅速沉降,使磨机内抛落下来的矿石和钢球必须通过水介质才能接触到矿粒,由于水介质缓冲作用,冲击能力减弱,也同样使磨矿能力降低,顽石返矿量会因此而逐渐变大。

矿浆浓度的大小,与矿石性质等有密切关系,对于不同的矿石类型,应采用适宜的磨矿浓度,才能达到最佳的操作条件。目前该钼矿半自磨磨矿浓度仅为70%,应适当调整至(76±2)%较为适宜,既有利于提高半自磨排矿速度,又能充分利用磨机有效磨矿空间。

6 结论

1)在矿山生产中,提高或稳定磨矿处理量,关键在于磨矿流程结构匹配合理并能保持稳定。某钼矿在衬板和设备工艺技术改进的基础上,将顽石破碎机连续运行作为关键突破点,增加顽石破碎后的储矿仓和斗式提升机,顽石+新给矿即可全天连续稳定均匀给入半自磨磨机,极利于磨矿过程稳定运行,提高磨矿台时处理量。

2)在SABC磨矿流程中,适当增加半自磨钢球充填率和增大钢球直径是提产的快捷方法。通过增加钢球充填率,某钼矿实际处理量提高幅度在5.57%~15.83%;通过增大钢球直径,处理量提高幅度在3.87%~4.80%。两种方法能大幅提高磨矿台时处理量,但会增加衬板和钢球消耗,实际生产中要找到最优平衡点。

3)提出了最新的半自磨提高磨矿台时处理量理论公式,生产实践与理论公式计算的磨矿小时处理量吻合度较高,对于应用SABC、SAB等磨矿流程的大型及以上矿山具有借鉴意义。