大型变压器短路冲击损坏原因与降低损坏风险措施探析

2022-04-18张艳芳

张艳芳,徐 宇

(1.阿拉善电业局,内蒙古 阿拉善 750300;2.内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

在发生短路时,由于系统突然发生的暂态过程等原因,使得短路回路中的短路电流值骤增。当短路电流通过主变压器(以下简称主变)的绕组时,一方面,短路伴随的热效应会引起导体及其绝缘的损坏,另一方面,绕组受到电动力的猛烈冲击,致使其发生变形、严重时导致放电故障。以往实践证明负荷管理、技术监督、运行维护,落实反措等方面是降低损坏风险的有力措施,可为变压器运维管理人员提供技术参考。

1 主变短路损坏典型信息统计分析

按主变损坏缘由、故障容量、运行年限分类统计分析。

1.1 按故障缘由分类

导致主变发生冲击损坏故障原因如下:①设备自身抗短路能力差;②主变各侧线路和设备多次发生短路后带来的冲击累积引起;③质量不良和雷击等其他原因导致。

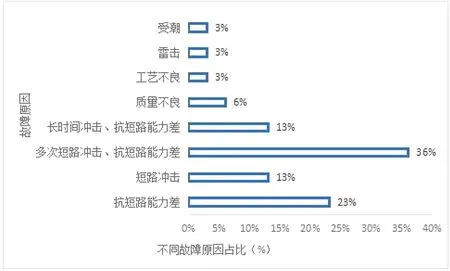

上述原因中前两条引起主变冲击损坏占比较高,而最后一条引起主变故障相对较少,发生概率较小。各类故障原因及其占比统计图见图1。

图1 各类故障原因及其占比

1.2 按故障容量分类

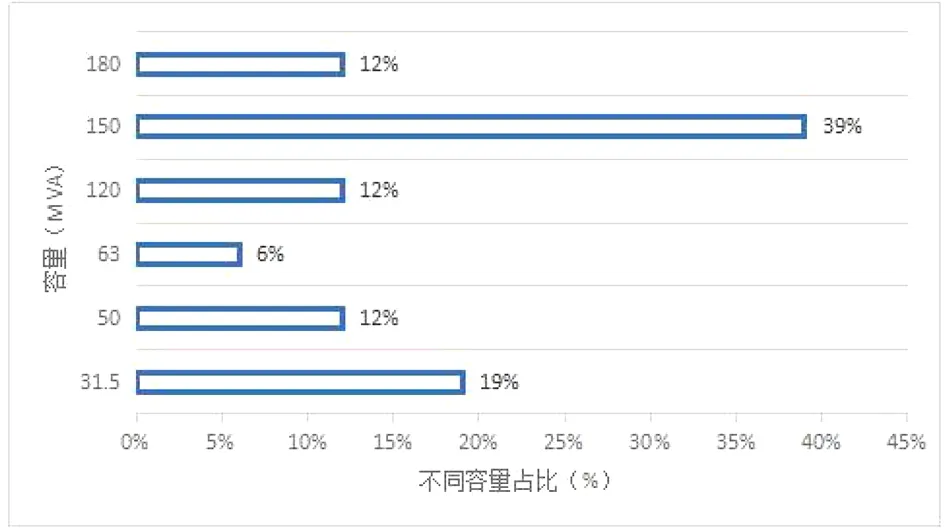

故障主变统计样本为31.5 MVA~180 MVA 6种额定容量,其中31.5 MVA 和150 MVA 故障数量位列所有故障主变总数的前两位,故障主变按容量统计各自占比详见图2。

图2 故障主变按容量统计占比

1.3 按出厂时间和故障时间分类

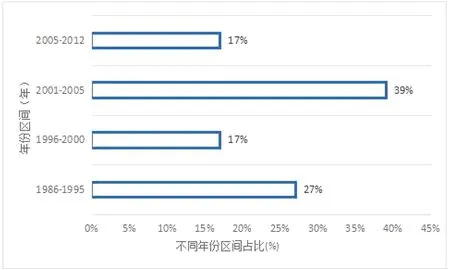

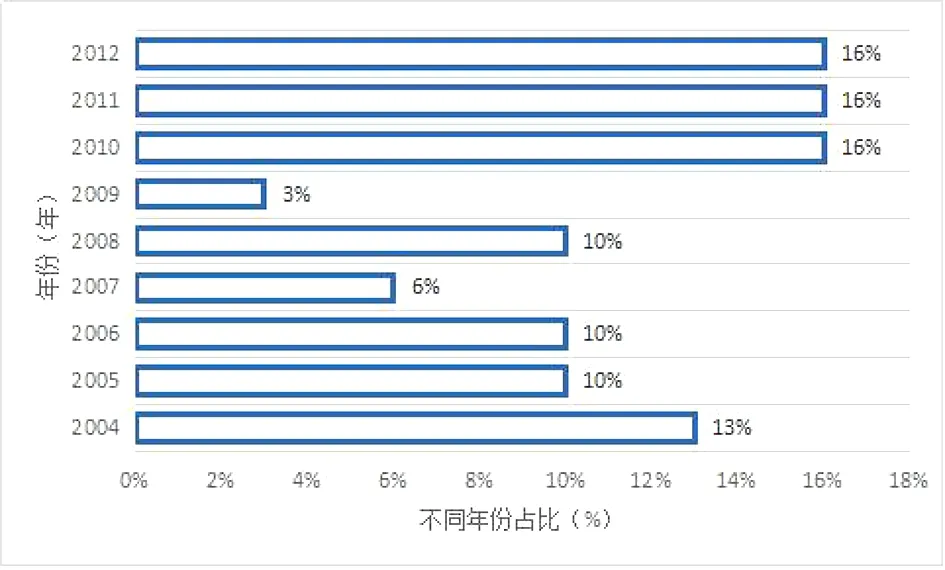

从出厂时间统计数据进行分析得出,2001年-2005年出厂的主变故障数量占统计样本中历年故障主变总数的比例最高,1986年-1995年出厂的主变故障数量占比排在第二。2010年-2012年3年主变发生故障数量与其他年份相比,这3年发生故障主变数量占比最高且比例相同,按出厂时间和故障时间统计图见图3、图4。

图3 故障变压器按出厂时间统计

图4 故障变压器按故障时间统计

2 主变短路冲击损坏原因综合分析

2.1 设计角度分析

变压器设计优化是决定其抗短路冲击能力的重要因素。图1可直观表明,抗短路能力薄弱引起主变故障占比最高,与其有关的故障合计占比达到总故障的2/3之多。样本中统计的主变在其制造时间段内,在设计阶段,考虑变压器的机械力时有部分使用静态力学理论来计算,而对于使用铜电磁线的主变来说,该理论对其导线应力计算限制比较大。使用单位运行的主变,由于现场运行工况的影响,主变内部的力场分布处于变化状态,过程比较复杂,此时,使用静力学理论模型来反映其内部实际的力场是不完全吻合的,也就是说通过静力学模型计算得出的抗短路冲击能力仅是在一定程度上表征主变的实际抗短路冲击能力。

综上所述,在充分考虑优化主变机械力计算、改良主变结构设计,会得到更加符合实际要求的内部机械力分布结果,这样从源头上提高主变的抗短路冲击能力。

2.2 工艺和材质角度分析

在主变的生产制造阶段,由于工艺过程控制不严、工艺水平限制、材质选用欠佳等原因,也是降低其抗短路冲击能力的影响因素。图2统计得出有部分是工艺因素造成的主变短路冲击故障。图3统计得出,最早的时间段生产的主变故障比例位列其他时间段第二位,因当时工艺限制以及此后工艺革新等原因,制造技术和工艺水平在不同阶段也有所不同,随着后期变压器制造水平和生产厂家对抗短路冲击能力的认识整体提升,目前变压器抗短路冲击能力得到了极大提升。

曾在使用单位运行中暴露出来的主变工艺和材质方面主要影响因素如下:①电磁线硬度不高,由于电磁线材质性能较差,从而降低了主变的抗短路冲击能力。 ②生产绕制线圈时,电磁线的绕紧力不足和工艺流程、技术装备方面的条件限制,线圈不紧实、线圈绑扎不够稳固以及绕制过程中电磁线间隙过大导致其内部支撑强度不够等因素造成线包在冲击受力后容易整体出现凸起或者凹陷等变形现象。 ③铁芯及夹件夹紧力不足,在到达使用单位的运输过程中由于车辆晃动发生了内部结构上的偏移,进而改变了部件绝缘距离及其受力,留下安全运行隐患。 ④绝缘压板、层压纸板在组装过程中工艺合强度不符合标准,绝缘垫块密化处理不到位,这些因素容易使电磁线在短路冲击时受到电动力作用导致绝缘损伤,发生击穿短路故障。

2.3 运行环境角度分析

运行环境影响变压器的抗短路冲击能力。图1可看出,遭受过多次短路冲击的变压器造引起的故障所占比例最高,这是因为数次冲击带来的绕组变形累积效应叠加自身抗短路冲击能力差的因素,不可避免地发生了故障。另外,系统短路容量大导致的短路冲击危害也随之增大,图1统计表明,此类因素造成的故障比例为13%。图2可看出,容量150 MVA主变故障比例排在第一位,而当时该类主变负荷多数为高载能用户,图4统计表明2010年—2012年故障主变占比最高,同样这些主变负荷多数为高载能用户,由此说明,负荷侧用户设备故障多发是主变多次短路冲击的主要原因之一。

3 降低主变损坏风险的措施分析

3.1 加强变压器选型订货管理

具备开展突发短路试验验证条件的产品应有相关试验证明。240 MVA及以下容量的变压器应选用通过突发短路试验验证的产品,500 kV变压器和240 MVA以上容量的变压器厂家应提供同类产品突发短路试验报告或抗短路能力计算报告[1]。根据不同使用场合选用合适的变压器参数,尽可能控制短路电流数值。

3.2 加强新设备制造过程监督和验收

对所采用的电磁线及绝缘材料等能否满足合同要求进行逐项审查,产品监造环节严格落实各个见证点相关措施并做好验收记录。必要时,进行突发短路试验抽检,严格考核产品抗短路冲击能力。

3.3 采取限制主变短路电流冲击的措施

①在系统短路容量较大的情况下,应充分考虑提高主变的短路阻抗、加装限流电抗器等措施,降低变压器短路冲击电流。 ②根据使用单位实际运行工况和反事故措施要求装设小电阻和具有自动跟踪补偿功能的消弧线圈,根据现场工况设置小电阻接地后的保护定值,确保接地装置保护正确动作,适时开展电容电流测试,使消弧线圈运行在合理状态。③合理安装限制或快速切断短路电流的相关装置、采取变压器非低压侧中性点经小电抗接地等措施。

3.4 强化主变接带大负荷的技术管理

开展大用户技术监督;高载能用户侧加装过电压抑制装置、用户定期开展电气试验及防污闪工作,降低用户设备故障影响主变冲击损坏的风险。

3.5 强化线路运维管理

线路故障冲击主变时有发生,尤其是发生在近区的故障危害极大,不同污秽区域采取差异化的防污、清污工作,外破风险较高区域除加强巡视外,采取新型的防外破综合措施势在必行。

3.6 遭受短路冲击后的主变及时进行试验分析

110 kV及以上变压器在遭受出口短路、近区多次短路冲击达到低电压短路阻抗测试中绕组变形检测与变压器承受外部短路次数的规定[2]后应及时开展测试工作,同时用频响法测试绕组变形,结合其他诊断性试验措施判定主变冲击影响程度,对确有线圈变形的应适时吊检,避免运行安全风险。

3.7 开展主变抗短路能力风险评估

除了设计和工艺、理论计算模型的限制外,变压器的抗短路能力与其实际运行工况、发生短路故障时的短路冲击时间、短路冲击次数等暂态参量、历史遭受短路故障情况均有密不可分的关系。在抗短路能力的计算和评估过程中,应结合制造厂家计算结果、设计参数、 出厂设计条件下的理论抗短路能力等多种因素进行综合评估,得出变压器固有抗短路冲击能力并采取相应治理措施。

3.8 采用状态量显著性差异分析法[3]及时评估主变状态

在相近的运行和检测条件下,相同设计、材质和工艺的一批设备,其状态量不应有显著差异。若某台设备某个状态量与其他设备有显著性差异,即使满足注意值或警示值要求,也应引起注意(易受环境影响的状态量,本方法仅供参考)。

有显著性差异的条件为:

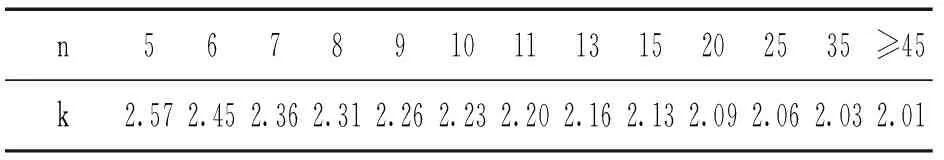

上列各式中k值根据n的大小按表1选取。

表1 k值与n的关系

式中:n,n(n≥5)台同一家族设备(如同制造商同批次设备);

S,样本偏差(不含被诊断设备);

x,被诊断设备的当前试验值。

4 结束语

主变在电力系统中的地位决定了其损坏后对经济和社会效益均有较大影响,而降低短路冲击损坏风险需要制造企业和使用单位共同努力,一方面,从设计、工艺、材质、试验上严格把关;另一方面,使用单位要加强运维监督,以此创造良好的运行条件,为主变带来更为安全、稳定、经济的运行状态。