川渝高压致密气储层多段压裂管柱关键技术

2022-04-13王金友许永权宫磊磊赵一泽姚金剑

王金友 许永权 宫磊磊 赵一泽 姚金剑

1.中国石油大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室

大庆油田为实现“十四五”天然气快速上产的目标,在川渝流转区块部署了老井复查工作。该区块属于致密气藏,储层渗透率低,早期受工艺水平限制,采用常规压裂,加砂量和施工排量较低,未取得预期效果,本次计划采用大规模体积压裂工艺,以实现提高单井产能、评价储层潜力的目的。目前,国内外致密气储层多段压裂主要采用封隔器坐压多层以及暂堵转向等工艺,而封隔器坐压多层工艺更适用于具备机械分层条件的储层。另外,为实现纵向储层分别单独试气评价,管柱需具备可取功能,多段高压施工条件下压裂管柱可取回收难度加大。早期文献记载多层压裂工艺包括机械封隔器连续分压技术,Y344封隔器及工艺管柱进行大规模压裂,库车山前深层高温高压气井多封隔器分层压裂工艺[1-3],但采用的工艺管柱在承压和可取性方面无法满足川渝高压致密气储层的施工要求,需要进行高压为100 MPa、大砂量 150 m3、大排量 7~9 m3/min、可取式多段压裂工艺管柱的科研攻关。

1 技术需求及解决思路

1.1 技术需求

目前,国内外高压多段压裂封隔器以70 MPa永久式封隔器(不可取)类型为主,压裂后直接试气。然而,川渝地区大规模体积压裂施工压力预计达到90 MPa以上(地面压力超过100 MPa)、单层加砂规模可达150 m3、施工排量7~9 m3/min,常规高压多段压裂封隔器无法满足其现场应用要求。同时,不同层系间跨距比较大,跨距范围为1 500~3 000 m,无法一趟管柱实现纵向所有层的压裂、试气,需要压裂后将管柱取出,暂堵储层后,上返压裂。针对川渝地区多层系评价的要求,工具管柱的性能要求:(1)工艺管柱耐温和承压需满足地质及施工工艺要求;(2)封隔器满足多段压裂,同时考虑到老井井身可能存在套管变形的可能,需要考虑管柱串的下入问题;(3)为实现体积压裂,工艺管柱需要同时满足排量和大砂量的磨蚀要求;(4)为满足钻井液条件下的使用要求,封隔器需要考虑钻井液防护措施,同时考虑替钻井液过程中的施工安全,避免因钻井液与压井液之间密度差过大,导致封隔器提前坐封。

1.2 解决思路

多封隔器工艺管柱对完整性要求较高,针对上述一系列技术需求,单独一种措施工艺无法满足全部施工要求,需要综合考虑施工工艺、工具材料、结构等问题,针对关键问题逐一解决。

(1)在工艺管柱承压方面,需要进行各工况条件下管柱受力分析。早期文献提出了管柱力学全长分析与封隔器芯轴三维有限元分析结合的综合分析方法[4],对于高温高压油气井分段改造工艺,考虑了油管内流动和井筒传热特点,建立了数学模型,形成了一套多封隔器分段改造管柱设计方法[5],针对高压大排量工艺管柱需要进行严格的受力分析,保证核心压裂封隔器等工具满足承压要求。

(2)考虑方便工具下入因素,要求工具减小外径、缩短长度。另外可突破常规管柱工艺,集成封隔器和喷砂器的功能,将2种工具集成在一起,这样就可以简化管柱串结构,显著缩短工具长度,对于多段压裂来说,工具长度的缩短可以更有利于管柱的下入,降低了提前坐封的风险,同时也减少了工具连接时间,提高施工效率。

(3)解决施工排量的问题,需要保证工具内通径增大、摩阻减小。解决加砂量的问题,主要考虑材质的耐磨性能,另外,结构需要进行优化,流态变化处要重点考虑进行缓变径的优化设计;通过开展材料耐冲蚀和磨蚀的研究,用数值模拟方法分析流态,优化硬质合金的零件布局,增强工具耐磨性。

(4)解决钻井液问题,首先需要考虑防止固体颗粒进入封隔器的内部,为此优化设计了“进液防砂”机构,同时封隔器的坐封力设计为连续可调方式,根据现场钻井液的液体密度进行调整。

2 高压多段压裂工艺管柱

2.1 工艺原理

工艺管柱主要由压裂油管、安全接头、水力锚、多级导压喷砂封隔器以及坐封球座、配套可溶球等组成。压裂施工前先对压裂层段刮削通井。然后下入工具串,到位后地面施加泵压,坐封封隔器,观察环空返液情况,确认环空无液体返出,满足施工条件后压裂第1层,之后逐级投球完成全井压裂,压裂之后直接返排压裂液,试气。整体工艺管柱可耐温120 ℃、承压90 MPa,单层加砂可达150 m3,油管压裂施工排量可满足9 m3/min,管柱具有工艺简单、高效,不动管柱最高压裂6层的特点,可根据生产需要压裂后取出管柱。

2.2 管柱受力分析

井下管柱力学分析的目的就是计算管柱在下入、替液、坐封、射孔、压裂、开关井等压裂与完井投产过程中的载荷、应力和变形情况,以此来了解管柱的可下入性、管柱及封隔器在井下的状态和安全性,指导管柱设计和施工参数的选择。在坐封载荷及高泵压虚构力和生产压差所形成的活塞力作用下,跨距间管柱常常会失稳弯曲,甚至发生塑性变形,导致压裂失败。经典的无限长管柱力学理论不再适用于两端受到封隔器约束的有限长跨隔段管柱,考虑井眼和封隔器的约束,对跨隔段有限长管柱的弯曲行为重新进行分析[6]。

屈曲临界载荷公式为

弯矩表达式为

最大弯曲应力为

式中,Fc为临界载荷,N;E为管材弹性模量,Pa;I为管柱横截面极惯性矩,m4;qe为单位长度管柱等效质量,kg;φ为井眼轴线偏离垂直方向的角度,°;δ为管柱与井壁间的径向间隙,m;M为弯矩,kN·m;θ为转角,°;σb为最大弯曲应力,Pa;D为管柱外径,m。

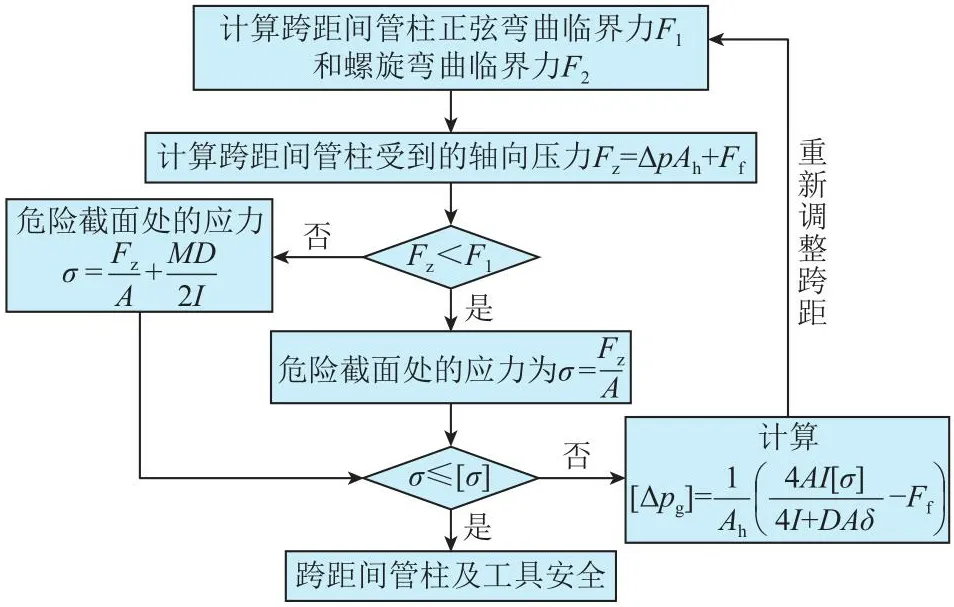

根据上述跨距间管柱屈曲临界载荷、弯矩、弯曲应力计算公式,可以在已知跨距、管柱组合、坐封力、泵压或生产压差的情况下计算跨距间管柱、工具的强度。计算流程如图1所示。

图1 跨距间管柱屈曲临界载荷、弯矩、弯曲应力计算流程Fig.1 Flow chart of critical load, bending moment and bending stress for string between spans

式中,F1为跨距间管柱正弦弯曲临界力,N;F2为螺旋弯曲临界力,N;Fz为跨距间管柱受到的轴向压力,N; Δp为 生产压差,Pa;Ah为环空面积,m2;Ff为有效坐封力,N;σ为危险截面处的应力,Pa;A为危险截面处管柱或工具的有效承载面积,m2; [ σ]为危险截面处许用应力,Pa;[Δpg]为跨距间管柱及工具强度所允许泵压或生产压差,Pa。

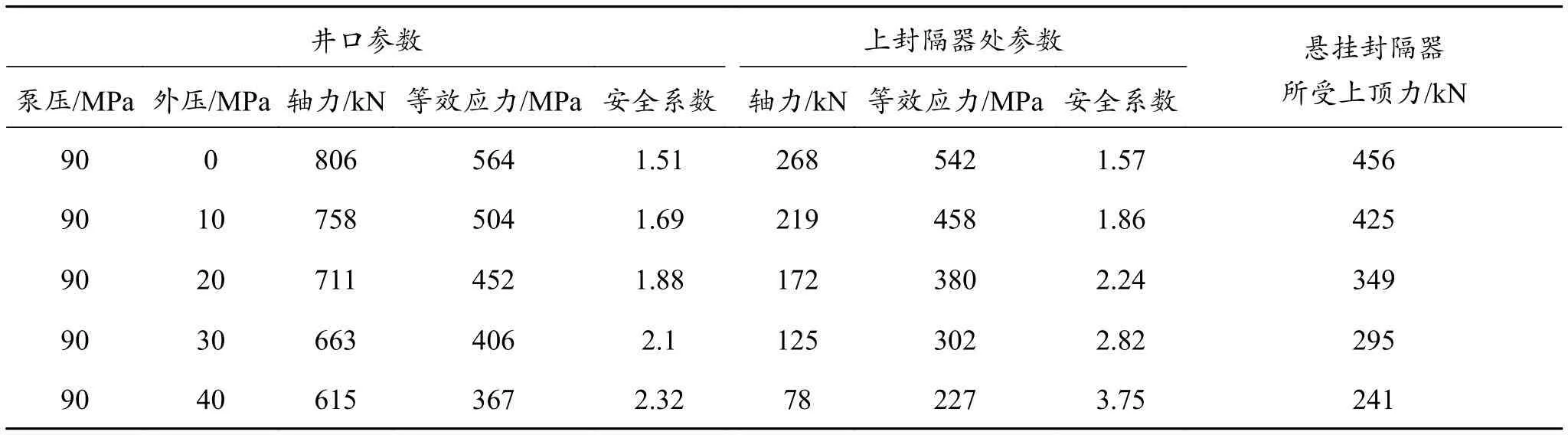

根据松辽地区实际施工井的现场数据,利用图1中管柱强度计算流程进行了数值模拟分析,模拟结果如表1所示,与现场试验结果一致。由表1可知,此方法同样可用于川渝地区高压致密气储层,从理论分析层面,突破了卡距内油管施工压力不能超过70 MPa,一旦超过将导致油管断脱的常规管柱压裂工艺,将管柱限压提高到90 MPa,可有效指导工艺管柱的组配及施工参数的确定。

表1 不同施工参数模拟分析结果Table 1 Simulation analysis results under different fracturing parameters

3 高压多段压裂核心工具

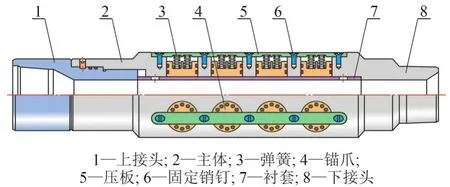

3.1 导压喷砂封隔器

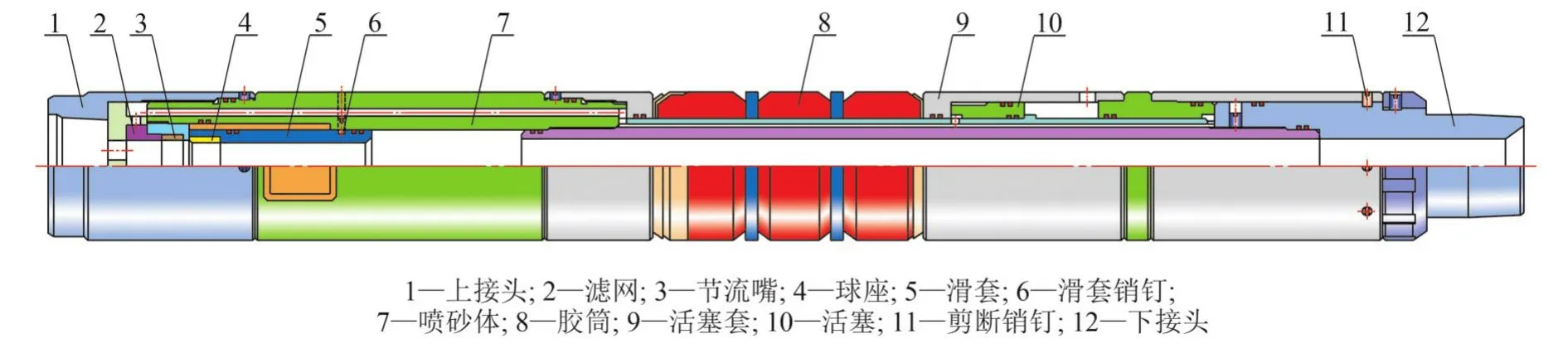

Y344导压喷砂封隔器是压裂工艺的核心工具,集成了封隔器和喷砂器的功能,用于封隔不同压裂层段并进行喷砂压裂。如图2所示,Y344导压喷砂封隔器主要由上接头、滤网、节流嘴、球座、滑套、滑套销钉、喷砂体、胶筒、活塞套、剪断销钉、下接头等组成。该封隔器采用节流压差式坐封。从油管加液压,通过封隔器喷砂体进液通道进液,推动活塞、压缩胶筒,实现坐封。压裂施工时,向封隔器中心管内投球,剪切滑套销钉,推动滑套下移,开启喷砂孔,提供压裂液及加砂通道,实现压裂目的。液压卸掉后,封隔器自动解封。

图2 Y344导压喷砂封隔器Fig.2 Y344 pressure-steering sandblasting packer

为了实现多段压裂,确保投球堵塞中心通道的情况下,下部封隔器胶筒处于正常坐封状态,设计了侧壁导压结构,可绕过球座及压裂球,通过侧壁设计的轴向导压通道将压力传导至活塞套内部,使胶筒处于工作状态,并精细设计了活塞面积,使压裂过程中胶筒上下压力处于平衡状态,保证胶筒密封可靠性。同时,为了避免钻井液里的重晶石等固体颗粒进入封隔器内部,导致导压通道堵塞以及活塞、滑套等零件无法运动,设计了“进液防砂”结构,需要进行钻井液防护的零件采用了线切割方式,同时导压通道上部设计了防砂滤网,通过内外部综合考虑,可有效保证封隔器工作正常。

3.2 本体金属材料的耐冲蚀分析与结构优化

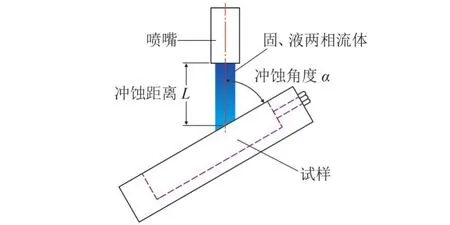

在材料选择方面,对42CrMo和硬质合金YG6材质耐冲蚀性能进行评价。如图3所示,依据喷射式冲蚀实验原理,模拟现场施工条件,通过数据回归得出模型参数[7]。

图3 喷射式冲蚀实验Fig.3 Jet erosion experiment

根据实验结果,建立了冲蚀速率模型为

式中,E1为材料的冲蚀速率,mm/h;Er为冲蚀角度90°时材料的冲蚀速率随流速变化关系;v为流速,m/s;k、n分别为模型系数和速度指数,数值与材料特性、液体特性以及颗粒特性有关;α为液体冲击角度,°;λ为钻井液含砂量;A、B为实验系数,由实验数据无量纲化后拟合得出。

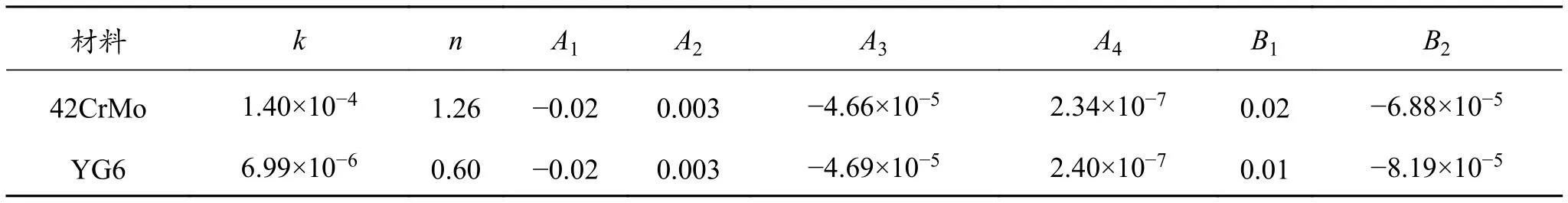

由表2实验结果可以得出42CrMo和硬质合金YG6冲蚀规律:42CrMo属于韧性材料,45°冲击角度时,水平微切削和垂直锻打协同作用,使得材质的冲蚀速率达到最大;硬质合金YG6属于脆性材料,90°冲击的冲蚀最大。随着流速的增加,颗粒动能增加,冲蚀速率增大;随着颗粒浓度增加,冲蚀速率逐渐趋于稳定。

表2 实验拟合参数数据统计Table 2 Statistical table of experiment fitting parameters

3.3 封隔器喷砂体结构优化

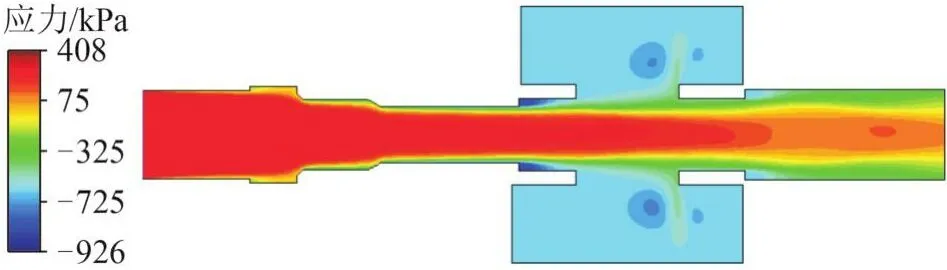

依据前期现场经验,导压喷砂封隔器冲蚀磨损最大的区域主要包括喷砂口内外区域。在上述得出材料参数的基础上,采用40/60目砂粒,粒径变化范围最小0.25 mm,最大0.42 mm,平均粒径0.335 mm,携砂液为排量4 m3/min、质量分数0.2%的胍胶压裂液,利用幂律流体模型进行数值模拟分析。如图4所示,通过封隔器喷砂体内总压力模拟、封隔器喷砂体各台肩壁面冲蚀速率模拟的分析结果可知,封隔器喷砂体结构多处变化,使得流体流过装置内部时在不同位置产生不同程度的冲蚀,最大冲蚀速率发生在直冲肩,并在喷砂口处产生涡流,流态变化对本体冲蚀增加,单纯依靠42CrMo材质耐磨性差,与早期文献记载对球座等耐冲蚀性分析规律一致[8-9],为此考虑采用内部嵌套硬质合金材料,提高工具内部抗冲磨蚀性。

图4 封隔器喷砂体内总压力云图Fig.4 Cloud map of total pressure in the sand blasting body of the packer

3.4 封隔器胶筒密封机构设计

胶筒是封隔器的核心部件,尤其对于高压气井,胶筒的材料、结构以及肩部保护等均需要细致的研究,早期文献记载分别就上述问题进行了详细分析[10-13]。针对储层特点重点在材料优选和结构优化方面进行了研究。

3.4.1 材料优选

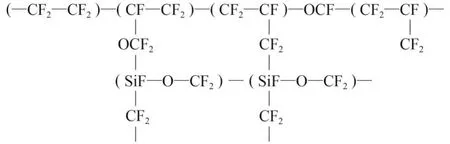

研制的封隔器需要承受90 MPa高压,且用于气井,因此封隔器胶筒采用耐气胶料,为降低成本,降低价格昂贵的全氟醚用量,沿用了自主研制的全氟醚、聚丙氟、氟硅、纳米充填复合材料等。通过材料配方复配,引进高性能稳定树脂,提高胶筒弹性,增加了封隔器解封的可靠性,最终形成了耐气浸、耐高温高压的复合橡胶,其分子式如图5所示。

图5 耐气浸、耐高温高压复合橡胶分子式Fig.5 Molecular formula of compound rubber resistant to gas immersion, high temperature and high pressure

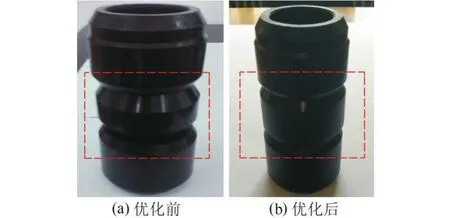

3.4.2 结构优化

优化中胶筒密封结构角度如图6所示,改变了肩部角度尺寸,压缩式胶筒活动端边胶筒受力小,固定端边胶筒受力大,中胶筒受力随着承受压力的增加逐步增大,密封作用增强。文献[14]以及自身有限元分析均验证了承受上下压不同时,固定端胶筒受力大,活动端胶筒受力小,由于多段压裂胶筒双向承压,通过增加中胶筒尺寸可提高承压性能,综合考虑工具长度的承压关系,增加套管接触面积8%,通过了高压实验验证。

图6 胶筒角度优化前后对比Fig.6 Comparison of rubber cylinder angle before and after optimization

3.5 硬质合金水力锚研制

水力锚对于管柱的稳定具有至关重要的作用,一旦压裂过程中封隔器失封,还能起到防止管柱上顶的作用,设计了高锚定力的硬质合金水力锚。如图7所示,水力锚主要由上接头、主体、硬质合金块、锚爪、压板、下接头等组成。携砂压裂液流过水力锚时,由于水力锚内部结构变化,会造成局部阻力突然增大,管柱内壁的压力也会发生波动。通过模拟分析,水力锚内壁最大冲蚀速率发生在直冲肩,流体高速撞击直冲台肩,在流体急转弯处出现压力突变点。水力锚内壁结构突变形成绕流,导致该处湍流能聚集。流体产生较强的漩涡,漩涡不断的产生和剥落,一方面加剧腐蚀性介质的传质过程,使得此处的腐蚀加剧;另一方面会造成液固两相流体在此处的壁面剪切应力达到最大,导致腐蚀产物膜以及材料本体的冲蚀加剧。基于上述分析结果对水力锚结构进行了改进。

图7 硬质合金水力锚结构Fig.7 Structure of cemented carbide hydraulic anchor

4 室内实验

4.1 导压喷砂封隔器室内实验

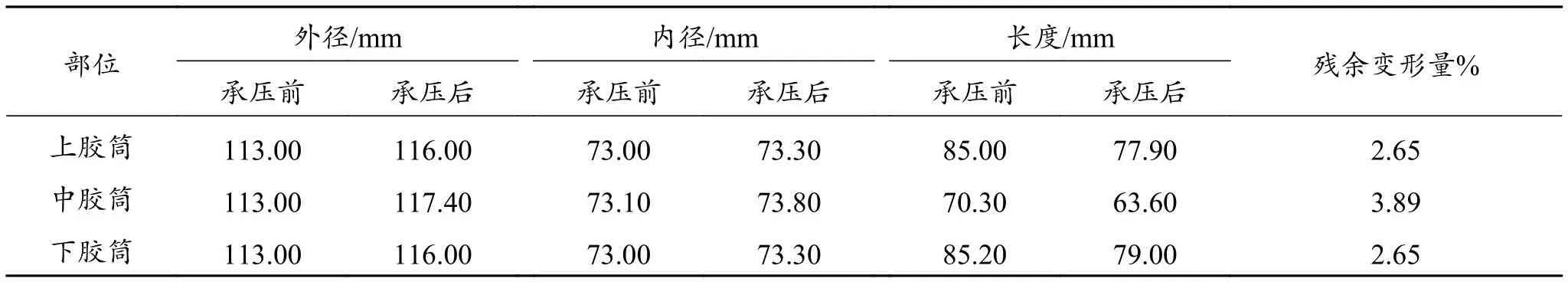

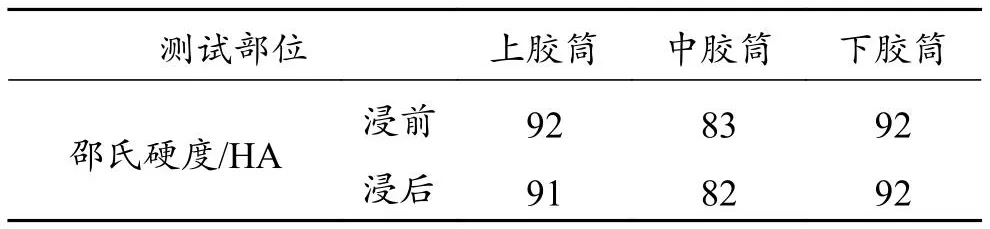

首先对封隔器胶筒耐温承压性能进行了检验,在导热油介质中进行,最大程度地避免柴油介质对胶筒性能的影响。对胶筒加温至120 ℃、浸泡2 h后,通过控制中心进行打压,分别进行60、70、80及90 MPa阶梯打压,各稳压10 min,胶筒不渗不漏,重复试验3组,外观完好。实验数据见表3、表4,实验结果表明封隔器满足压裂指标要求。

表3 胶筒结构尺寸Table 3 Structural size of rubber cylinder

表4 胶筒硬度Table 4 Rubber cylinder hardness

对封隔器整体性能进行了室内实验,将封隔器放入高压实验间,中心管打压、坐封完成后分别进行上下压检验,分别进行60、70、80、90 MPa阶梯打压,各稳压10 min,满足承压要求,达到设计指标。

4.2 硬质合金水力锚室内实验

首先进行了水力锚承内压实验:水力锚上接头与打压头相连接,下接头与丝堵连接,用套管短接把锚爪全部覆盖,台钳夹紧套管短接,放入油浸实验铁板房内,依次打压 30、50、70、80、90 MPa,分别稳压10 min,稳压性能良好。之后开展了锚定力实验:连接好水力锚、锚定力实验工装及套管,分别进行60、70、80、90 MPa阶梯打压,各稳压 10 min,满足承压及锚定要求,达到设计指标。

5 结论

(1)针对致密气储层多段压裂工具的使用条件进行了需求分析,研制了川渝致密气多层压裂工艺技术,管柱可耐温120 ℃、承压90 MPa、一趟管柱坐压6层,单层加砂超过100 m3,施工排量9 m3/min,压裂后工具可取,可满足川渝多层系压裂试气需求。

(2)研制了新型高压、大砂量、大排量Y344型导压喷砂封隔器和硬质合金水力锚。封隔器通过了90 MPa、120 ℃室内实验评价,承压后解封顺利;水力锚通过了90 MPa承压实验;研究成果为加快天然气快速上产提供了技术手段。