高铁站匝道桥小半径钢箱梁施工工艺及要点

2022-04-13赵飞

赵飞

(中铁十六局集团北京轨道交通工程建设有限公司)

1 工程简介

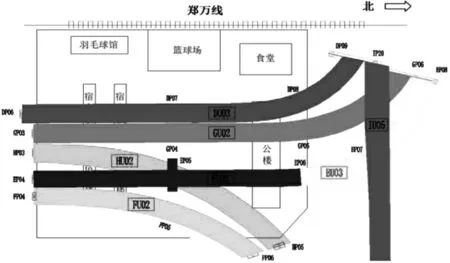

郑州南站配套工程高架进出站道路系统工程范围内共24 条匝道,其中G、I、V 匝道跨越了郑万、郑阜高铁和郑机城际铁路,建设内容为新建高铁站上下桥匝道、桥接坡道路、交通附属设施工程及照明工程。本次施工的DU03 等6 联钢箱梁上跨高铁南站工程建设指挥部,共计695m。DU03 钢箱梁西侧距离郑万营业线东侧45.4m,临近既有线,不具备大型起重设备停靠条件。因场地吊装受限,无法对钢箱梁全断面分段进行吊装,因此项目对钢箱梁采用分段、分块的方法施工,过程中钢箱梁吊装、拼接及线型控制等成为项目施工的重难点。

图1 项目平面图

2 钢箱梁安装施工流程

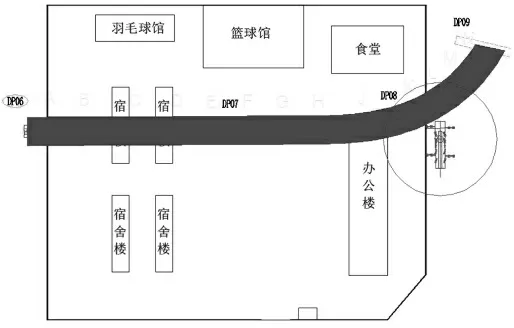

据现场场地布置,钢箱梁施工可分为七个施工阶段。图2 为DU03 联钢梁分段划分图。

图2 DU03 联钢梁分段划分

⑴第一阶段:DU03 联靠(小半径曲线段)近铁路一侧,考虑现场环境吊车站位、箱梁卸载等因素,优先吊装。先吊装不易对接段落J 段,随后从J 段向南、北两侧吊装,最后吊装B、L 合拢段。

⑵第二阶段至第七阶段依次为GU02 联、EU03 联、HU02 联(西段)、EU02 联,HU02 联(东段)、FU02 联。吊装顺序及工艺要求与一阶段类似。

3 小半径曲线段钢箱梁吊装施工工艺及要点

3.1 钢箱梁吊装前检测要点

吊装前重点对线型、梁总长及梁接头坡口加工情况等进行检查,将所有数据与工厂加工和预拼装数据对比,对出入较大的进行标记调整,防止拼装后造成梁线型与接口质量隐患。

由于现场吊装拼接与工厂内预拼装梁体支撑和悬挑受力情况不一,容易使接头产生错位现象,施工前可选段进行试吊装,采用试吊数据对容易产生错位的部位重点标注,预防高空对接时不便操作,造成对接时间延长和安全隐患。

钢箱梁整体长度与温差关系密切,因此在吊装前需对吊装时间安排和温度做好记录和预判,避免施工时温差与场内试拼装数据产生较大差异,并预留部分间隙现场就实际状况进行调整。

3.2 临时支架安装

3.2.1 临时支架结构

为保证钢箱梁吊装后落架稳定和操作安全,本项目临时支架采用缀条格构柱结构。主要材料为φ325mm×8mm 钢管,格构柱连接系采用14#工字钢。分配梁采用HN400mm×150mm 双拼H 型钢。在支架四周设置警戒带,防止车辆碰撞支架。

3.2.2 支架基础及地基处理

支架安装前,基础周围及底部地基夯实,经检测DU03、EU02、EU03、GU02 联支架条形基础地基承载力应不小于300kPa,且FU02、HU02 联支架条形基础地基承载力应不小于250kPa,支架底预埋尺寸为600mm×600mm×20mm。

根据六联钢箱梁分段,其中GU02 联J1+J2+J3+J4=84.84 吨,为最大梁段,由计算得出最大反力Fmax=211kN,支架垫板与混凝土接触面积为S(m2),混凝土基础受力为F(kN),得混凝土基础受到的最大压强如式⑴:

由于S=0.6×0.6=0.36m2,则混凝土基础受到的最大压强Pmax=211kN/0.36m2=0.59MPa。

经现场检测,实测地基承载力小于需求承载力,根据实测承载力、需求承载力、扩散角(取45°)进行承载面积换算,根据换算承载面积及高度进行基础换填处理。换填基坑开挖尽量在枯水或少雨时进行。最后在换填基础顶面浇筑300cm×700cm×50cm 钢筋混凝土扩大基础[1]。

3.3 钢箱梁起吊选配流程

⑴DU03 联桥墩最高31.3m,全联吊装工况均按31.3m 考虑。

⑵吊装时按难易程度排序吊装,首先吊装J、H、G,J段最重约35t,选用安全系数为1.2,重约42t;依次吊装F、E、D 节段,其中D 节段上跨宿舍楼,D2 段重约36t;全部采用500t 汽车吊,作业半径24m,臂长60m,起吊重量92t,满足现场吊装需求。

⑶吊装C、A、B(合拢)节段,其中C 节段上跨宿舍楼,C2 梁段最重约为31t,采取安全系数1.2,重约37t;选用500t 汽车吊,作业半径20m,臂长最长60m,起吊重量92t,满足吊装需求。

⑷吊装N、M 节段,其中M2 梁段最重约为23t,采用安全系数1.2,重约28t,选用350t 汽车吊,作业半径18m,臂展最长56.5m,起吊重量34t,满足吊装需求。

⑸吊装K、L (合拢) 节段,其中K2 节段最重约为25t,采用1.2 安全系数后,重约30t,选用350t 汽车吊,作业半径18m,臂展最长56.5m,起吊重量34t,满足吊装需求。

3.4 曲线段钢箱梁吊装拼接控制要点

钢箱梁为分段、分块拼装,接头拼接为全焊透对接,因此吊装时要按设定的梁间距装配调整相邻梁的拼接间隙,用准备好的定位码板临时定位。对吊装过程中形成的错台加装码板进行校正。

3.4.1 箱梁吊装定位

钢箱梁纵向分段时,顶板与腹板、腹板与底板对接位置错开200mm,对接焊缝形成“Z”形。梁段1 与梁段2,吊装时梁段1 先测量定位,再吊装梁段2,到达预定数值后,通过增设的手动葫芦和千斤顶等工具进行微调。施工过程中“Z”形焊缝对接较为困难,钢箱梁吊装需要提前做好水平角度调整,焊缝部分错台较大,通过增设的码板进行再调整,测量无误后用码板将梁段1 与梁段2 之间的焊缝固定。

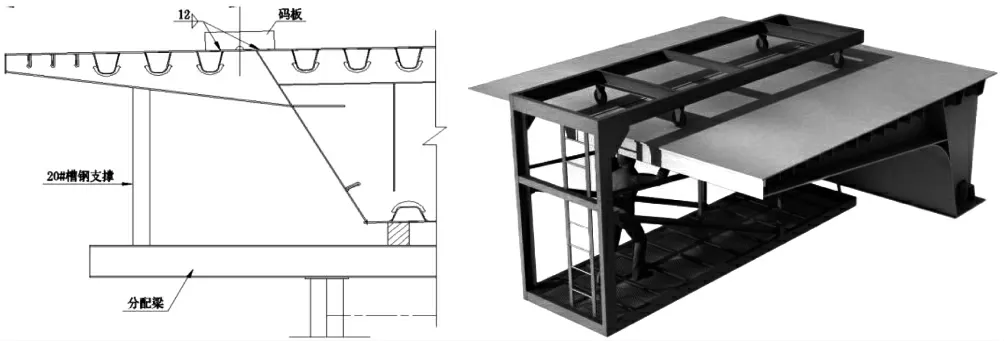

安装中,中线、里程及高程都通过预先设置在临时支墩上的控制点、线和钢箱梁上的点、线对齐,同步采用测量仪器进行监控。通过指挥吊装摆放,将高程偏差控制在2㎝以内。钢梁就位后高程通过在分配梁调节墩旁设置的千斤顶上下调整,标高调整至+3mm 符合验标要求。水平位移调整通过在分配梁或箱梁顶、底板上临时设置的手拉葫芦进行调整,轴线偏差±2 符合验标要求。如图3 所示。挑臂同样采用此方式安装,挑臂在对应支架的分配梁顶采用20#槽钢设置加固支撑。

图3 箱梁定位示意图

3.4.2 挑臂定位

主箱梁吊装定位后开始两侧挑臂吊装。挑臂同样采用吊车吊装就位,高程及平面位置测量合格后,在顶板对接焊缝两侧及中间共焊接三块16mm×200mm×400mm的码板,将挑臂与主箱梁临时连接,然后在对应支架的分配梁顶采用20#槽钢设置加固支撑。定位码板、槽钢支撑全部焊接完毕后吊车松钩。

在进行挑臂焊接时,为防止焊接、切割时焊花及杂物坠落损坏地下构造物,采用移动升降车和移动焊接施工平台作业。焊接平台由型钢制作,为保证消防安全,在平台底板黏贴陶瓷贴,在顶板进行焊接。挑臂嵌补位置焊接或切割,具体构造如图4 所示。

图4 挑臂定位焊接示意图

3.4.3 合拢段吊装

钢箱梁焊接和环境温度对箱体总长偏差影响较大,如每段误差偏差较大,造成误差超标,则会形成质量隐患无法验收。因此每联钢箱梁厂内制作时合拢段预留(100mm)不切割,现场根据合拢时实际测量数据切割余量后再吊装。

合拢段的长度测量取安装前3 天上午气温在15℃左右的数据,通过数据比对验算确定合拢段长度。合拢段的吊装选在与前三天相同的时段和温度进行。合拢段吊装完成后坡口间隙为-3mm,小于规范值±5mm;接口错位1mm,小于规范值2mm,验收后立即组织合拢口焊接,使整联钢箱梁形成整体,杜绝因温度的变化导致合拢口焊缝间隙扩大。

4 施工中遇到的问题及解决措施

现场施工中,钢箱梁各单元段接头对接错台及对接后线型偏差较大。为有效控制接头对接吻合,线型符合规范要求,采取以下相应措施:

⑴钢箱梁根据设计预拱度计算各板件单元的下料尺寸,严格控制加工精度,在支架上施工时考虑相应量值的支架变形和预拱度叠加情况。各阶段施工过程中严格控制高程和中线实测值,预防误差值叠加,持续保证设计线型和预拱度。同时参考主梁线型温度变化的曲线,随时掌握主梁温度变形的影响。

⑵施工过程中“Z”形焊缝对接较为困难,接口焊缝错台较大,要提前对钢箱梁吊装做好水平角度调整,同时除码板外,根据实践建议在钢箱梁四周增加几处锥形定位插销,便于吊装拼接过程中提高对接效率。

⑶施工过程中重点确保钢箱梁的应力状态满足要求,同时监测主梁各施工状态控制下截面的应力值,更准确的了解主梁控制截面的应力状况,并对施工过程中各工况施工荷载变化情况进行判断,确保结构安全。

5 结语

在各专业人员的协同努力下,最终顺利完成小半径钢箱梁的吊装任务。全程无安全问题,技术参数符合规范,临近既有线未受到影响,综合施工效果和安装效率较好。这说明项目所采取的小半径曲线钢箱梁吊装拼接方法的可行性,对类似工程具有参考价值。