混凝土模块化集成建筑吊装系统设计及安装关键技术研究

2022-04-13孟辉

孟 辉

(广东海龙建筑科技有限公司 广东 珠海 519000)

0 引言

由于我国已步入老龄化社会阶段,再加上经济的快速发展,年轻人从事粗放型重体力劳动的意愿明显降低,劳动密集型的传统建造方式难以为继,亟需加快推进装配式建筑的发展[1]。模块化建筑则是装配式建筑发展的新趋势[2-3],实现了装配式由传统的单一构件的预制安装,转变为高度集成的模块安装,大大提高了建筑的工厂化生产率,有利地推动了建筑工业化。

混凝土模块建筑[4]按照建筑房间拆分成不同的模块单元,每个模块均为四面墙体和顶底板组成的独立六面体空间。模块可实现工厂化生产,设备管线的安装预埋及装修,完成的模块再运至现场组装成建筑。与其他装配式建筑预制部品相比,模块建筑重量更大,构造更复杂且装修保护要求高,吊装难度大大升级。目前,针对装配式建筑预制部品吊装技术研究的文献较多,主要分为传统混凝土预制件[5-7],预制混凝土管廊[8-9],钢结构模块[10-11]等的吊装研究。传统混凝土预制件,多指预制墙板、预制楼梯、预制叠合梁、叠合板、预制柱等,吊点布置较少且可对称布置,吊装简单易控制;预制混凝土管廊则接近混凝土模块构造,但管廊构造较对称和尺寸更规格化,吊点布置及吊重较易确定;钢结构模块建筑较混凝土模块质量轻,且基本为框架结构,吊点布置可设置到模块角柱处或钢梁上,于钢构件受力宜发生形变的特点,其吊点布置及吊装设计与混凝土模块存在较大差异性。然而,针对混凝土模块化建筑吊装系统整体研究的相关文献还未见到。为了推动混凝土模块化建筑的进一步发展,吊装技术研究是其中不可忽略的一环。本文依托香港某综合楼项目进行结构吊装计算和实验验证。该项目由混凝土模块组装合成,针对该项目拆分的建筑模块进行吊点布置,吊架设计及吊装精度控制,最终形成一套模块吊装关键技术,以指导模块吊装施工。

1 项目概况

香港某综合楼项目共8层,其中2~8层,除楼核心区、电梯间及设备用房外,其他标准户型均采用模块化拼装,共有7 款模块类型,最重约16 t。每层需吊装的模块为252个,全楼共1 764个模块。所有建筑模块均为工厂生产并完成设备管线的预埋及装修工作后,再运输到现场完成吊装工作。

2 模块建筑无偏斜吊装系统设计

2.1 模块无偏斜吊装设计原理

为避免吊装过程产生大角度倾斜,从而导致吊装安全隐患,本项目吊装全程采用钢结构吊架起吊,同时为保证钢吊架稳定,在吊架顶部设置4 根吊链与顶部吊机连接,钢吊架底部吊链与模块连接。其中顶部4 根吊链应等长等倾斜度对称布置,且倾斜度与钢架平面水平夹角不宜小于60°,以便于吊链较大限度地承受竖向吊重;底部吊链应保持竖直等长,避免因吊链长度不均导致构件倾斜,从而产生水平力造成模块水平向的受力破坏。为保证吊架起吊无偏斜,应保证底部模块重心、钢吊架的重心在吊架顶部4 根吊链的合力作用线上。项目模块起吊如图1所示。

图1 混凝土模块起吊Fig.1 Concrete Module Lifting

2.2 复杂模块吊点布置原则

建筑模块是由墙、柱、梁、板等构件组成的六面体结构。通过香港某项目吊装设计,总结了一个模块吊点布置及计算的方法。吊点设置前应先计算出模块的重心点坐标,重心确定后,模块顶部吊点可布置于重心周边的竖向承重构件(墙或柱)上,尽量避开门窗洞口顶部薄弱处布置,吊点数量应多于3 个且至少有一点不共线。吊点布置后应进行吊点计算,避免吊点因模块重心与吊架重心及其上部吊链合力作用线不共线产生的偏心弯矩而出现受压情况,如出现该情况,则说明吊点布置不合理,应给予位置调整,直到所布置吊点全部受拉方可。

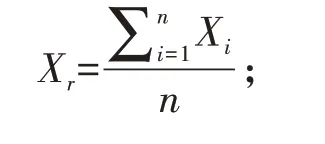

⑴吊点计算,以香港某项目模块类型1 吊点布置为例,吊点共6 个,吊点布置俯视图如图2 所示,编号为A1~A6。各吊点拉力计算公式[12]如下:

图2 模块1吊点布置俯视图Fig.2 Top View of Hoisting Point Layout of Module 1

式中:G为模块的重力;n为吊点的数量;Xi,Yi为吊点的坐标点;Xr,Yr为吊点的中心坐标点;X0,Y0为模块的重心坐标点;ex,ey为吊点中心坐标点与模块重心坐标点的偏心距;FAi为吊点Ai的吊点力。

⑵通过模块吊装试验测量(见图3),给出吊点力理论值和试验值的对比,如表1所示。

表1 吊点力理论值与试验值Tab.1 Theoretical Value and Experimental Value of Lifting Point Force

图3 模块吊点测试Fig.3 Module Hanging Point Test

本次测试使用的仪器为上海某公司生产的5 t 的OCS 电子吊秤,测试选取了3 个模块,编号分别为MiC-2,MiC-2a,MiC-3,每个模块均设置了6 个吊点。其中MiC-2与MiC-2a为同一款,MiC-2与MiC-3是未做装修的模块,MiC-2a为装修后的模块。选取MiC-2与MiC-3 是因为前者重心偏心小,吊点布置较均衡,后者重心偏心较大,吊点布置不太均衡,通过对不同偏心模块的测试,数据更全面。在通过对3 个模块的理论值与试验值的对比可知:

⑴模块总重最大绝对值偏差为2%,说明测试数据整体准确。

⑵18组吊点数据平均偏差值为4.9%,说明试验值与理论值较吻合,该理论计算方法可作为工程设计使用。

⑶单个吊点力理论值最大绝对偏差为14%,平均绝对偏差4.9%,且计算值为标准值未考虑起吊动力系数,建议起吊动力系数设置不小于1.1,可有效降低吊点力偏差的不利影响。

2.3 钢吊架设计原理

钢吊架是由主次钢梁焊接而成的平面钢架,钢架顶部设有4 个吊点用于与吊机连接,底部设有与模块顶部吊点一一对应连接的挂点。当所起吊的模块体型复杂且重心偏心距较大时,应按模块顶部吊点实际布置位置对应布置吊架的钢梁及其底部吊点,使模块顶部吊点都能一一对应竖直挂到吊架底部挂点;吊架顶部4个吊点也应按照模块的重心点对称布置到吊架的相应钢梁顶部,如图4所示,图4中吊架顶部吊点合力作用点同底部模块的重心点应共线。按该方式逆序设计的吊架可能会发现吊架的重心与模块的重心不共线,为实现无偏斜模块起吊,可在模块重心偏离吊架重心一侧的吊架钢梁上配重,使吊架的重心与模块的重心重合。配重可通过钢架自重与其坐标乘积加上配重与其坐标乘积之和除于钢架与配重总重所得的坐标值等于模块重心坐标值的方式[12]来设置。

图4 吊架底部挂点及顶部吊点布置平面Fig.4 Layout Plan of Hanging Point at Bottom and Top of Hanger

钢吊架构件布置设计完成后,按照顶部吊点为竖向约束,底部吊点吊重为荷载,进行钢架钢梁的截面设计及对应连接节点的设计即可完成吊架的设计。

3 模块建筑精确安装关键技术

3.1 模块安装前准备

⑴每个模块工厂生产完成后,要用工装台对其水平度、垂直度及尺寸进行验收,验收不合格的返厂修补,确保所有模块出厂前均达到安装要求;

⑵制订模块拼装顺序;

⑶根据箱体拼装顺序,在箱体吊装后露出在外侧的两面相交的墙体上绘制标高定位水平墨线和模块竖直墨线,其中水平墨线可与模块装修墨线共用,竖直墨线则位于水平墨线中部且与水平线正交布置。

3.2 现场安装

⑴对场地或拼装楼板面进行平整,使其满足模块拼装平整度及标高要求;

⑵每个拼装层设一个模块吊装区外部的固定测量点;

⑶按照模块拼装图,由固定测量点引入测量,绘制模块底部对齐轮廓线,至少两个垂直边;

⑷每个模块吊装前应进行底部垫片设置,垫片宜设置在模块四角或中间隔墙底部,垫片位置不少于4 处且至少有2 处不共线,通过固定测量点设置垫片高度,使其达到设计标高点;

⑸用泡沫条对模块吊装位进行坐浆区围护,并坐浆,使模块底板与下层结构板之间缝隙填充密实,如图5所示;

图5 垫片调整及坐浆处理Fig.5 Gasket Adjustment and Grouting

⑹模块按照场地轮廓墨线将模块吊装到位,底部由设置好的垫片支撑。模块落位后,通过测量仪对模块标高水平线及倾斜度进行复测,根据复测结果再起吊模块,对应调整底部垫片高度,直到模块安装后满足标高和竖直度要求,如图6所示。

图6 模块落位安装Fig.6 Module Installation

4 结论

通过香港某综合楼项目混凝土模块的吊装技术研究,主要得出以下结论:

⑴研究形成混凝土模块无偏斜吊装的设计理论;

⑵给出混凝土模块起吊用钢吊架的设计原理;

⑶针对混凝土模块的安装给出具体的安装流程和精度控制关键技术。

该模块建筑无偏斜吊装施工技术研究全面解决了混凝土模块建筑吊装中的难题,也为相类似的装配式建筑工程项目的吊装作业提供了宝贵的技术支持,可有力推动装配式建筑的快速发展。