臭氧脱硝技术在稀贵多金属烟气治理中的应用

2022-04-13杨家庭丁成芳刘连杰田仁光常冠启杜耀春

杨家庭,丁成芳,刘连杰,田仁光,常冠启,杜耀春

(祥光铜业有限公司,山东 阳谷 252327)

1 引言

随着环保政策的日益严格,大气污染治理力度的日益加大,对尾气的二氧化硫、氮氧化合物、尘的含量也提出了更高的要求,尤其在脱硝技术上有TX催化湿法脱硝法、SNCR法、SCR法和臭氧氧化+液碱脱硝法,各有各的优缺点,选择一种合适的烟气脱硝技术是环保治理达标的重要条件。在有色金属冶炼稀贵稀散金属回收时,对阳极泥和中间物料进行的火法冶炼会有高浓度的氮氧化合物尾气产生。氮氧化合物进入大气会形成酸雨,还会对人体产生危害。为此有色冶炼稀贵稀散回收企业根据自身实际情况,采用新技术、新工艺,优化生产工艺,增加脱硝的设备,来控制尾气氮氧化合物的浓度。在卡尔多炉和旋转顶吹炉作业过程中,尾气中氮氧化合物浓度高且比较复杂,目前,脱硝方法主要有以下几种:选择性催化还原脱硝法(SCR)、电子束脱硝法(EBA)、活性炭吸附法、选择性非催化还原脱硝法(SNCR)、氧化脱硝法等[1-4]。从脱硝效率方面考虑,要把烟气中氮氧化合物质量浓度从高浓度降低到 60 mg /m3以下,脱硝效率需要达到90%以上,以上几种脱硝方法中只有臭氧氧化脱硝法和SCR 法能满足要求。从祥光前期的经验[5-6]可见研究臭氧氧化+液碱脱硝技术在有色冶炼金属稀贵稀散回收烟气治理过程中是十分必要的。

2 臭氧氧化脱硝原理

臭氧氧化+液碱法脱硝属于选择性氧化脱硝技术,主要是利用臭氧的强氧化性,将不可溶的低价态氮氧化物氧化为可溶的高价态氮氧化物,然后在多效洗涤塔内将氮氧化物吸收,达到脱除的目的。重点对臭氧的投加方式,布气,气液混合、温度控制等系统开展了试验研究,建立了臭氧脱硝反应模型,低温条件下,O3与NOx之间的关键反应如下:

臭氧氧化+液碱脱硝系统原理如图1所示。

图1 臭氧氧化+液碱脱硝系统原理简图

虽然臭氧脱硝工艺比较简单,但是在有色冶炼稀贵稀散烟气治理实际应用中,必须要满足四个基本条件:(1)必须要有高效的吸附率;(2)产生少量外排废液;(3)操作控制简单;(4)运行经济合理。

根据烟气工艺条件,脱硝采用臭氧强氧化法脱硝工艺,脱硝之后设置湿式电除尘器进行深度净化并从顶部烟囱达标排放。臭氧脱硝系统包含三个单元,按照烟气流程分别为臭氧装置及管式反应器、碱吸收塔、湿式电除尘器。利用臭氧发生装置产生臭氧,臭氧将烟气中NOX氧化为高价态,在填料吸收塔中利用碱液吸收形成硝酸盐,实现烟气的深度脱硝。

采用臭氧发生器高频放电产生臭氧,臭氧与烟气在特定位置设计的反应器中发生氧化反应,烟气中NOX被氧化,控制反应时间,反应后高氧化态NOX(x≥1)易溶于水,被水吸收成硝酸或亚硝酸,在后续碱吸收塔内发生中和反应,此时烟气中的二氧化硫也随即反应生成稀硫酸最终与烧碱发生中和反应,形成硝酸盐、亚硝酸盐、亚硫酸盐等,吸收后湿烟气通过电除雾器进一步净化达到清洁的烟气排放。

3 稀贵烟气超低排放工艺流程设计

3.1 稀贵卡尔多炉和旋转顶吹炉烟气条件

稀贵烟气主要是卡尔多炉和旋转顶吹炉烟气,在原有烟气处理设施之前的烟气参数如表1。

表1 稀贵卡尔多炉和旋转顶吹炉烟气参数

由于铜阳极泥成分波动大,导致烟气成分波动也比较大,以上烟气指标是按照最大指标进行统计的,经过原有烟气收集喷淋系统后,二氧化硫最高38mg/m3,尘最高5.5mg/m3。由于主要是氮氧化合物达不到2020年6月份A类企业60mg/m3的要求,因此重点从脱硝上进行改造。

稀贵卡尔多炉和旋转顶吹炉烟气不稳定主要特点如下:

(1)烟气风量波动较大。卡尔多炉熔炼或吹炼时12000~13500m3/h,在排渣保温时5000~8000m3/h;旋转顶吹炉熔炼或吹炼时14500~16000m3/h,在排渣保温时7000~10000m3/h。

(2)烟气中氮氧化合物波动较大。卡尔多炉和旋转顶吹炉在化料、熔炼、吹炼期间每批次物料成分不一样导致天然气消耗差异较大最终导致氮氧化合物波动较大,卡尔多炉氮氧化合物200~1600 mg/m3,旋转顶吹炉60~600 mg/m3。

(3)烟气中水含量极高,给除尘工艺的选择增加了难度。

所以稀贵烟气治理达到A级企业超低烟气排放标准的工艺选择尤为重要。

3.2 稀贵烟气处理超低排放工艺流程

稀贵卡尔多炉原有烟气处理设计是先通过文丘里净化系统,再经过电除雾,最后经过液碱喷淋洗涤系统进行排空。旋转顶吹炉原有烟气处理设计是先经过一级动力波和二级动力波洗涤系统,再经过电除雾,最后经过液碱喷淋洗涤系统进行排空。通过工艺控制及调整原有工艺以满足环境保护部印发的《关于京津冀大气污染传输通道城市执行大气污染物特别排放限值的公告》〔2018 年第 9号〕的要求(尘不高于10mg/m3,二氧化硫不高于100mg/m3,氮氧化合物不高于100mg/m3)。为了达到2020年6月A级企业指南环办大气函〔2020〕340号表10-1铜冶炼行业绩效分级指标(尘不高于10mg/m3,二氧化硫不高于50mg/m3,氮氧化合物不高于60mg/m3),祥光铜业稀贵烟气处理系统在原有烟气情况下于2020年进行重新升级改造,最终达到排放标准。

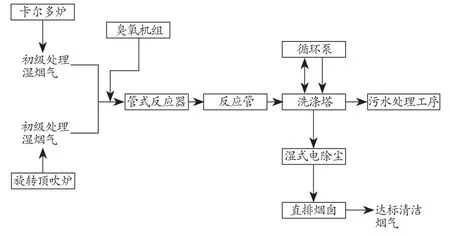

由于新的环保规定中要求氮氧化合物的含量再次降低,而氮氧化合物在原有的系统不能得到更有效的脱除,所以原有系统需重新设计。在工艺设计前技术人员进行了大量的工艺对比,同时祥光铜业在2018年已经有几套成功的脱硝改造案例,设计时参考了这些前期的经验[2],最终选择臭氧氧化+液碱脱硝。为了节约造价和运行成本,在设计时将稀贵卡尔多炉和旋转顶吹炉2台炉子最终的臭氧氧化+液碱脱硝尾气处理系统合并到1套对2个炉子冶炼尾气进行处理,此方案可达到新的A级企业排放标准。臭氧氧化+液碱脱硝工艺设计示意图如2图所示。

图2 臭氧氧化+液碱脱硝工艺设计示意图

3.3 稀贵烟气超低排放系统设备选择

新改造系统包含2台臭氧发生器、2级洗涤塔、电除雾、还原剂槽、洗涤循环槽、增压风机和配套的泵、阀门以及检测仪表。为了充分利用占地面积,二级洗涤塔与电除雾集成在1台上成为组合塔。主要设备见表2。

表2 稀贵烟气脱硝系统主要设备

3.4 稀贵烟气控制运行

将目前2台炉已处理50~70℃的湿烟气进行合并,将合并的烟气通入脱硝系统增压风机,再进入气管内置臭氧反应管,对氮化物进行强氧化,烟气继续进入脱硫脱硝除尘组合洗涤塔内进行吸收,塔内添加碱液和还原液保持吸收塔内pH值在9左右,最后吸收烟气经过湿式电除尘器直排清洁排放放空。其中为了保持吸收塔内水分的平衡和含盐量的控制,需要定期补水和排水,一般补水根据挥发情况控制吸收塔液位在1.6~2.2m,外排洗涤废水根据溶液内硝酸钠的浓度低于150g/L进行排液和补水,最终洗涤废水汇集到厂区废水处理工序集中处理,反应后多余的臭氧用还原剂进行除去。稀贵脱硝系统工艺流程图如图3所示。

图3 稀贵脱硝系统工艺流程图

4 稀贵烟气处理尾气排放情况

稀贵烟气处理系统改造以后运行平稳,尾气指标达到特别排放限制标准。

4.1 尾气排放指标检测

改造运行以后,尾气排放指标在线监测数据和人工跟踪检测数据都达到了设计值。处理后烟气检测关键指标如表3。

表3 稀贵烟气脱硝系统主要烟气指标

由表3检测数据可见,经过稀贵脱硝系统处理后,稀贵烟气中的污染物都得到了有效脱除,尾气中的尘控制在10mg/m3以下,二氧化硫控制在50mg/m3以下,氮氧化合物控制在60mg/m3以下,所有指标都满足2020年6月A级企业指南环办大气控制的要求,实现了烟气超低排放的设想。

4.2 废水处理

稀贵卡尔多炉系统和旋转顶吹炉系统烟气都含有大量的水蒸气,在最后尾气脱硝系统烟气洗涤后大部分水蒸汽冷凝成水进入循环槽,脱硝塔顶电除雾冲洗水也进入循环槽当循环补水使用,为了保证循环槽内液位平衡和含盐浓度,经过生产实际数据统计,稀贵脱硝系统需要外排5~6m3/d的废水,可保证循环液液位和含盐浓度在控制范围之内,该废水排往污水处理工序进行集中处理。

5 结语

稀贵稀散金属回收烟气项目处理工艺取得成功,不但使祥光铜业在稀贵稀散金属回收生产产生的烟气实现了超低排放,效率满足2020年6月A级企业指南环办大气函〔2020〕340号表10-1铜冶炼行业绩效分级指标要求,且在技术层面上得到了应用,也给同行业提供了一个参考的经验。