铜冶炼渣尾矿综合利用现状及研究

2022-04-13胥林朋刘士祥李肖斌刘贵鑫

胥林朋,刘士祥,李肖斌,刘贵鑫

(阳谷祥光铜业有限公司,山东 阳谷 252327)

1 引言

铜冶炼渣是火法冶炼的产物,我国每年铜渣产量约1500万t[1],铜渣中富含Cu、Fe、Zn、Pb、Co等多种有价金属元素,必须经过贫化处理后才可废弃。从铜渣中回收有价金属主要有火法贫化、湿法分离、炉渣选矿。磨矿、浮选结合的选矿方法是目前行业内主要采用的铜渣贫化工艺,铜渣经过选矿回收部分有价金属后,剩余尾矿仍有较大开发利用价值,尤其是铁资源的综合利用,浮选后的铁元素普遍在40%左右,远高于我国铁矿29.1%的可开采品位,若能回收尾矿中的铁,可以减少不必要的资源浪费,提高资源利用率。

2 铜冶炼渣性质

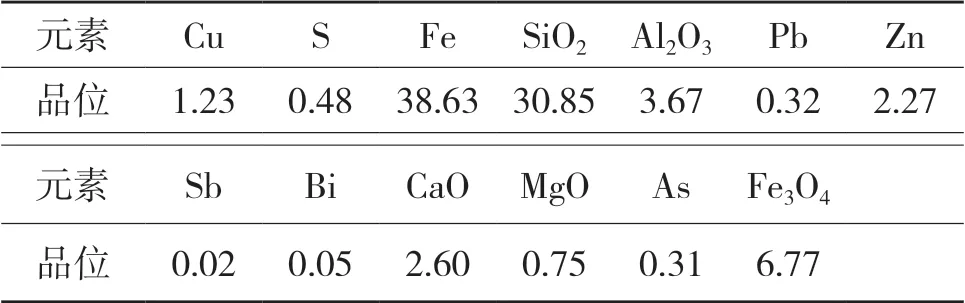

铜渣主要是火法冶炼铜过程产生的废渣,在1150~1300℃的高温氧化条件下,铜精矿发生一系列复杂的物理化学反应,使得铜富集在铜锍中,与之伴生的铁氧化物等与脉石富集在一起,从而形成铜冶炼渣。液态冶炼炉渣经过自然缓冷、水冷方式冷却结晶形成人造矿石,在自然缓冷过程中,有用的矿物颗粒在表面张力的作用下不断迁移[2],形成结晶良好的自形晶或半自形晶,从而聚集并长大成相对集中的独立相。但是随着温度的降低,颗粒迁移阻力增大,当温度低于熔点时,铜渣转化为固态,颗粒基本无法迁移。铜渣缓冷方式对于后续指标影响至关重要,因为铜渣的冷却时间直接决定了铜渣的结晶过程和矿物之间的伴生关系,有用矿物的生长过程。铜渣中有价金属结晶普遍较小,嵌布关系复杂,主要成份包括:铜硫化物、磁铁矿和少量金属铜,硅酸盐类矿物,玻璃体等。硅酸盐类矿物以铁橄榄石为主,铜硫化物和金属铜是选矿作业的主要目的矿物。炉渣中铜主要以硫化铜形式存在,含有部分金属铜和氧化铜,铁的存在形式主要是铁的硅酸盐及四氧化三铁。铜冶炼渣化学成分分析见表1。

表1 铜冶炼渣化学成分 %

3 尾矿性质

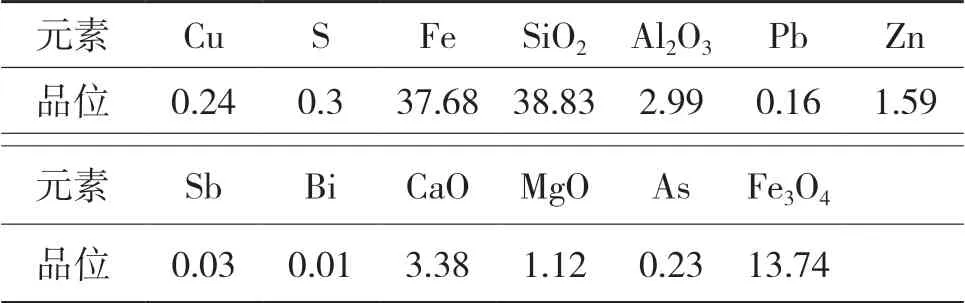

铜冶炼渣经缓冷、破碎、磨矿、浮选后产出合格精矿和尾矿,精矿作为冷料返回熔炼炉处理,尾矿用作水泥原料外售至水泥厂。浮选完的尾矿化学成分见表2。

表2 渣尾矿化学成分 %

由表2可见,尾矿中的铜降低明显,浮选回收效果好,全铁变化不大,磁铁矿品位升高,磁选可回收较多,利用价值大。

4 铜渣及尾矿现有综合利用方式

4.1 还原焙烧-磁选法

还原焙烧-磁选是在尾矿中添加还原剂,打破原有的铁硅结构,将尾矿中铁的硅酸盐类矿物还原成铁单质,在经过破碎、磨矿、磁选选出铁单质进而和脉石分离。

王爽[3]等对铜尾渣深度还原回收铁工艺进行研究,分别试验了焦粉、氧化钙等还原剂对金属铁粉的影响,不同还原温度下的指标变化,试验证明添加适量氧化钙有利于铁橄榄石的还原,还原时间和还原温度对金属铁粉指标影响最显著。在氧化钙6%,还原铁粉14%,还原温度1300℃,还原时间2h条件下,最终得到金属铁粉铁品位92.96%,铁回收率93.49%的最终产品。

4.2 尾矿氨浸工艺

选矿法[4]主要回收铜渣中的金属铜和硫化铜矿,浮选后的尾矿中仍含有部分有价铜,这部分尾矿颗粒比较细,不能通过浮选法进行分离富集,但其粒度符合浸出要求,同时废铜冶炼渣浮选尾矿碱性脉石含量相对较高,采用氨浸可以避免酸浸过程中碱性脉石酸耗过多问题。

鲁兴武[5]等在选矿后含铜尾渣选择性浸出的研究中提到,以氨水为浸出剂从铜冶炼渣选矿含铜尾渣中浸出铜,考察了尾渣粒度、浸出剂浓度[6]、反应温度和时间、液固比等对铜浸出率的影响。结果表明,在尾渣粒度0.074~0.105mm、氨水浓度1.1mol/L、搅拌速度600r/min、浸出温度(55±2)℃、反应时间120min、液固比15∶1的最佳条件下,铜浸出率达到75%以上,其它杂质几乎不被浸出,为尾渣中铜的综合利用提供新的探索方向。

4.3 碳热还原-碱浸工艺实现铜渣中硅和铁的分离

王洪阳[7]在碳热还原-碱浸工艺实现铜渣中硅和铁的分离研究中提到,铜渣中的铁在1473 K碳热还原60min可被完全还原为金属铁,此时氧化硅转变为游离的石英固溶体和方石英固溶体。石英固溶体和方石英固溶体均易溶于碱溶液而金属铁不溶于碱溶液。在最佳浸出条件下,铜渣还原焙烧产物中的氧化硅可降低至6.02%,同时获得含铁87.32%的浸出渣。浸出渣中锌含量低于0.05%。由于硅和铁的综合提取,二次尾矿的产生非常有限。本研究为铜渣中硅和铁综合提取新技术的开发奠定基础,并避免二次尾矿的产生。

5 新工艺的应用及研究

铜渣经过磨矿、浮选产生的尾矿除去繁杂的流程,在现有磨浮工艺流程后直接使用磁选工艺,增加少量设备,可有效富集回收部分尾矿中的四氧化三铁,磁选后的铁精粉可以作为炼钢配料,剩余尾矿作水泥原料。

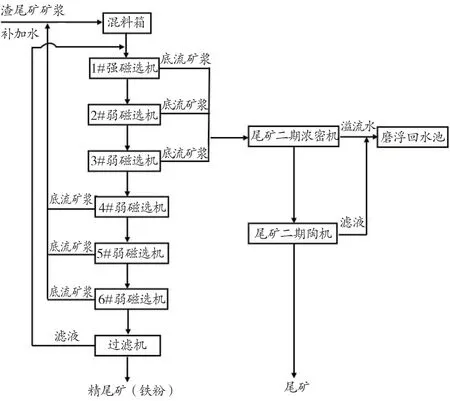

5.1 工艺流程

工艺流程见图1。渣尾矿矿浆经尾矿渣浆泵输送至磁选混料箱,经混合后给入1#强磁选机,吸附选出的铁精粉被冲洗水冲下依次进入2#弱磁选机[8]、3#弱磁选机、4#弱磁选机、5#弱磁选机、6#弱磁选机。4#、5#、6#磁选机的底流矿浆经渣浆泵输送至磁选混料箱与渣尾矿混合后给入1#强磁选机。1~3#磁选机的底流矿浆经渣精泵输送至尾矿二期浓密机,经浓密机浓缩后由底流阀门排出(称为排矿),经排矿渣浆泵送到尾矿分配槽后分配给入陶瓷过滤机进行脱水,产出的滤饼即为合格尾矿;6#弱磁选机产出的铁精粉由精粉泵输送至过滤机进行脱水,产出的滤饼即为铁精粉。过滤机滤液作为一选磁选机冲洗用水,陶机滤液返回浓密机,脱水后的尾矿、低品位铁精粉进入尾矿库分类存放,由行车装车外运。

图1 工艺流程图

5.2 细度对磁选影响

影响磁选机磁选效果最重要的因素就是给入磁选的给矿粒度,给矿粒度的粗细对大部分矿石来说,标志着矿石单体分离度的大小即磁性矿粒与脉石颗粒分离的程度。如果给入矿石粒度小,说明矿物单体分离度高,能够获得满意的选别指标,如果给入矿石粒度比较粗,说明矿物没有充分解离,单体分离度不高,相应连生体较多即磁性颗粒与脉石仍然有相当部分结合在一起。连生体由于也具有相当磁性,选别时相当部分可以选上来,使精矿品位降低。如果给矿粒度过细,其磁性反而减弱,磁选时容易造成损失。因此,要求给入磁选机矿物必须充分达到单体分离而且避免过磨。考察在不同细度下对磁选效果的影响,为了保证前端生产指标稳定,分别调整-325目控制在80%~85%及85%~90%之间,通过对比在不同细度下的铁精粉产量及品位。当细度控制在80%~85%时,铁精矿产率30.9%,铁精矿品位达到41.8%,细度控制在85%~90%时,铁精矿产率在15%左右,铁精矿品位达到43.9%。提高细度虽然有利于提高铁精矿品位,但产率降低明显。根据整体生产流程细度定为-325目80%~85%之间,可以有效提高铁精矿产率和品位。

5.3 浓度对磁选影响

矿浆浓度是影响磁选机磁选效果的主要因素之一,如果矿浆浓度过大,造成分选浓度过高,就会影响精矿质量。因为此时精矿颗粒容易被较细的脉石颗粒覆盖和包裹分选不开,一起选上来使品位降低。矿浆浓度过小即分选浓度过低,又会造成流速增大选别对间缩短,使一些本来有机会应该上来的细小磁性颗粒,落入尾矿造成损失。所以,矿浆浓度要根据需要调整好。给入矿浆浓度最大不能超过35%,要根据实际情况具体确定,浮选后尾矿浓度50%左右,磁选设计时通过计算对比,通过补加水调整浓度控制在30%左右达到理想效果。

5.4 四氧化三铁分布

根据现场工艺流程、场地安排及设备位置,考虑到磁选流程的需求,磁选系统设计在二期尾矿库平台,主要处理选矿二期尾矿矿浆,一二期同时开车时处理二期矿浆,单套系统开车期间,一二期尾矿渣浆泵可以切换,磁选可以正常运行。

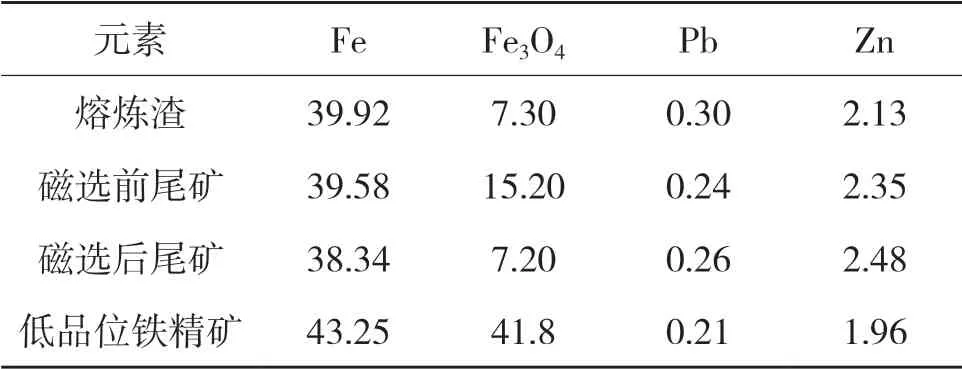

参考取样数据,炉渣中四氧化三铁7%左右,全铁40%左右,结合熔炼造渣反应铁元素主要以铁的硅酸盐形式存在,铁的硅酸盐无磁性。炉渣经过选矿后渣尾矿四氧化三铁可以富集到15%左右,全铁占40%左右,渣尾矿经过磁选,四氧化三铁富集达到42%左右,通过对比铁精矿中全铁以及四氧化三铁占比可以发现,磁选后铁的存在形式主要以四氧化三铁存在,磁选富集效果较好。经过磁选后的尾矿四氧化三铁降低到7%。磁选流程化学成分见表3。

表3 磁选流程化学成分 %

6 结论

尾矿有价金属较多,综合利用价值大,随着环保要求的日益提高及全球资源的日益枯竭,尾矿的合理利用有较深远的意义。还原磁选法、氨浸工艺、碳热还原-碱浸工艺等现有方法在试验或者研究层面都获得了一定进展,试验结果理想,但在实际生产中的成功应用案例较少,主要涉及流程复杂性、工艺稳定性、能耗高以及投资成本问题,不利于工业化应用[9]。

铜渣先进行浮选回收铜,再磁选回收铁,最后将尾渣用于建材,是相对完整的综合回收铜渣的流程,磁选可以有效回收尾矿中部分磁铁矿,对于资源的回收利用价值较大,磁选法的实际应用也填补了尾矿利用中的空白,在现阶段及未来尾矿的综合利用中都有极大的参考价值。