玉米基燃料乙醇工艺节能减排系统集成设计

2022-04-12赵海越修奥瑞刘祥春

赵海越,修奥瑞,雷 昭,刘祥春,2

(1.安徽省煤洁净转化与综合利用重点实验室,安徽工业大学化学与化工学院,安徽 马鞍山 243032;2.安徽科达节能股份有限公司,安徽 马鞍山 243021)

目前燃料乙醇是世界上生产规模最大的生物能源。乙醇俗称酒精,可以以一定的比例掺入汽油作为汽车的燃料,不但能替代部分汽油,而且排放的尾气更清洁[1]。我国的燃料乙醇生产已形成规模,主要是以玉米为原材料,同时积极开发秸秆等其他原料生产乙醇[2]。根据国家统计局公布的全国粮食生产数据,2019 年全国粮食总产量为66 384万吨,比2018年增加594万吨,增长0.9%,创历史最高水平,但我国现有的玉米基燃料乙醇工艺装置能耗较高,碳排放较大。

目前,乙醇胺(MEA)吸收CO2法是国际上CO2捕获和封存技术(CCS)项目中应用最广泛、研究最多的方法之一,其具有与CO2反应速率快、吸收速度快、吸收能力强、反应活性高、溶剂成本低等优点[3]。

本设计在原有玉米基燃料乙醇工艺模型的基础上进行节能减排优化,顺应国家节能减排要求,符合国家“低能耗”和“碳中和”策略[4]。

1 模型的建立及流程说明

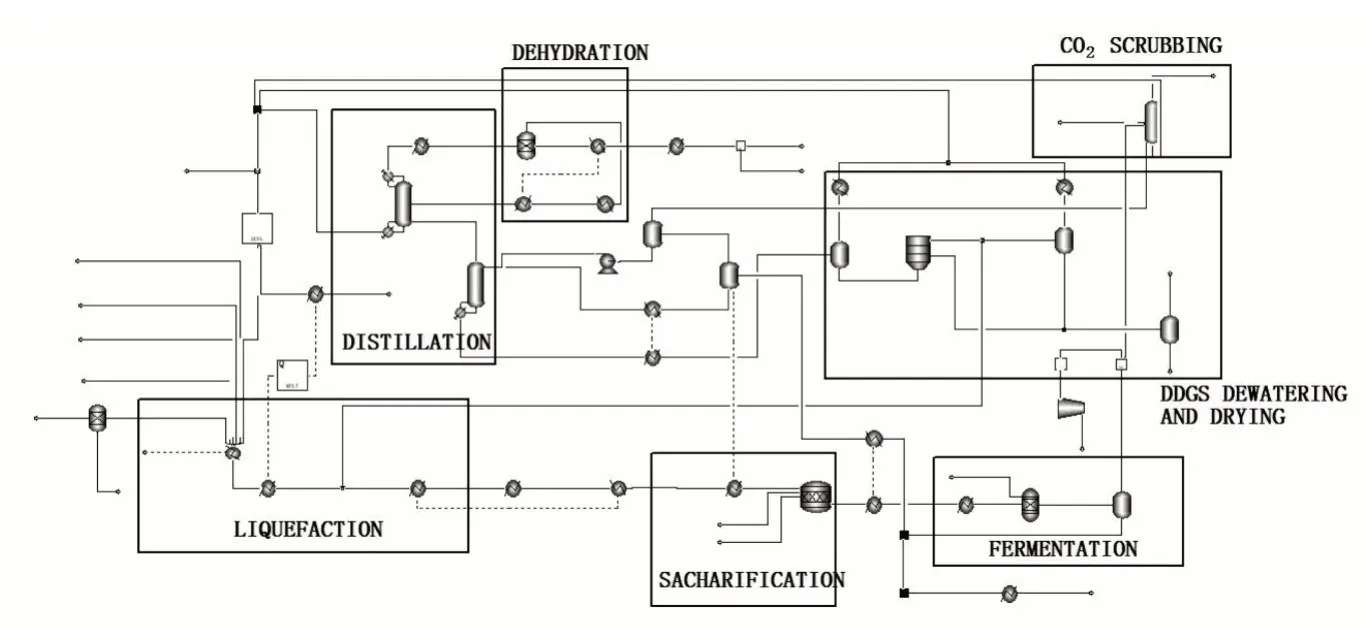

本模型根据玉米基燃料乙醇现有流程工艺,利用Aspen Plus软件建立了玉米基燃料乙醇工艺模型,如图1所示。此工艺流程共分为Liquefaction,Saccharification,Fermentation,Distillation,Dehydration,DDGS dewatering and drying 和CO2Scrubbing七大板块。此工艺对原材料进行液化、糖化,将生物质中的淀粉等多糖转化为葡萄糖,再通向反应器将葡萄糖转化为乙醇和CO2,对产物进行精馏、干燥等一系列操作,分别获得产物乙醇及副产物CO2。原工艺消耗淀粉近7 t/h,耗水近6 t/h,乙醇的产量为7.6 t/h,CO2排放量为3.5 t/h。该工艺不仅能耗与水耗较高,且CO2排放量较高,严重危害生态环境。

图1 玉米基燃料乙醇工艺流程图[5]

2 工艺节能优化设计

2.1 选择能耗较高模块

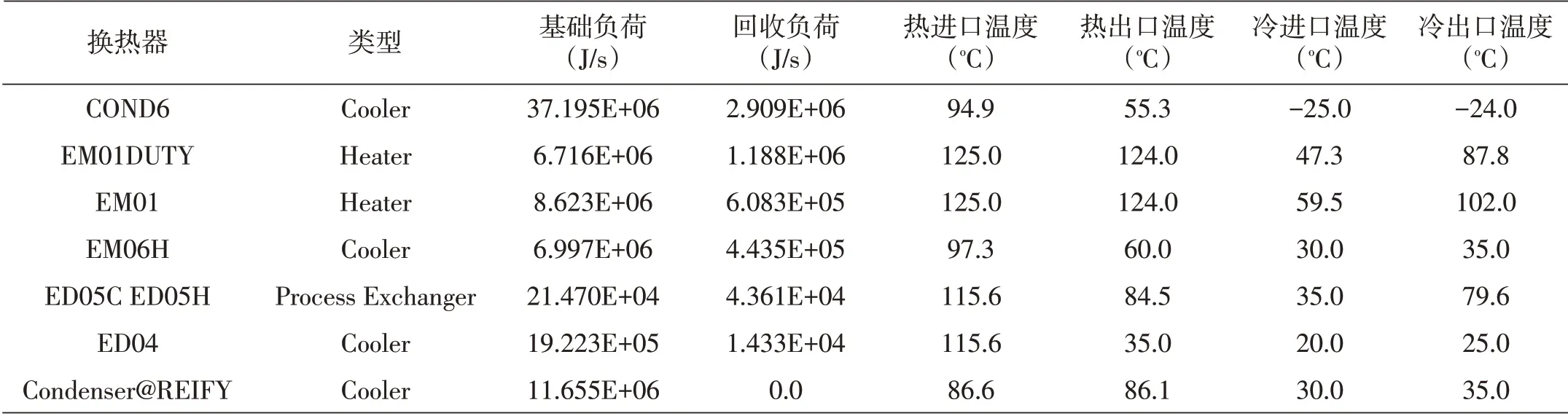

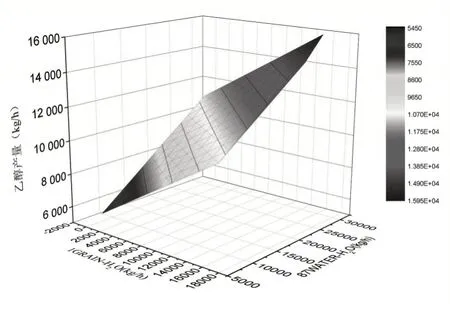

在Aspen Plus 软件上做能量分析(表1),寻找出七个拥有节能空间最大的换热器,分别是COND6,EM01DUTY,EM01,EM06H,ED05C,ED05H,ED04,共计耗能64 542.35kJ。

表1 能量分析表

2.2 制作质量能量流程图

通过将Aspen Plus 与Excel 中的Aspen Simulation Workbook(ASW)连接,将每个换热器数据导入Excel 中单独分析每个模块,将复杂的工艺流程简单化,具体分析每个换热器的能耗。模块能量流程图能够很直观地看出每个换热器的进料能量流量、公用工程所提供的能量流量(Q)与出料能量流量,并进行能量衡算。具体换热器的能量流量见表2。

表2 各模块流量分析

2.3 确定约束条件

通过对整个工艺进行分析确定可变参数,并对可变参数进行灵敏度分析确定约束条件。本次节能优化确定了4个可变参数。

2.3.1 87WATER流股中水的进料量

87WATER 流股为水的进料股,其水的原进料量为23 955.7 kg/h。该股水进入气液分离塔分离出CO2,并循环利用为主反应提供水。在Aspen Plus 中做灵敏度分析,研究此股水进料对CO2分离量的影响(图2),当进料量为8 000~30 000 kg/h 时程序可以正常运行。由图2 可知,CO2分离效果不是特别明显,需要进一步强化。

图2 水进料量对CO2分离量的影响

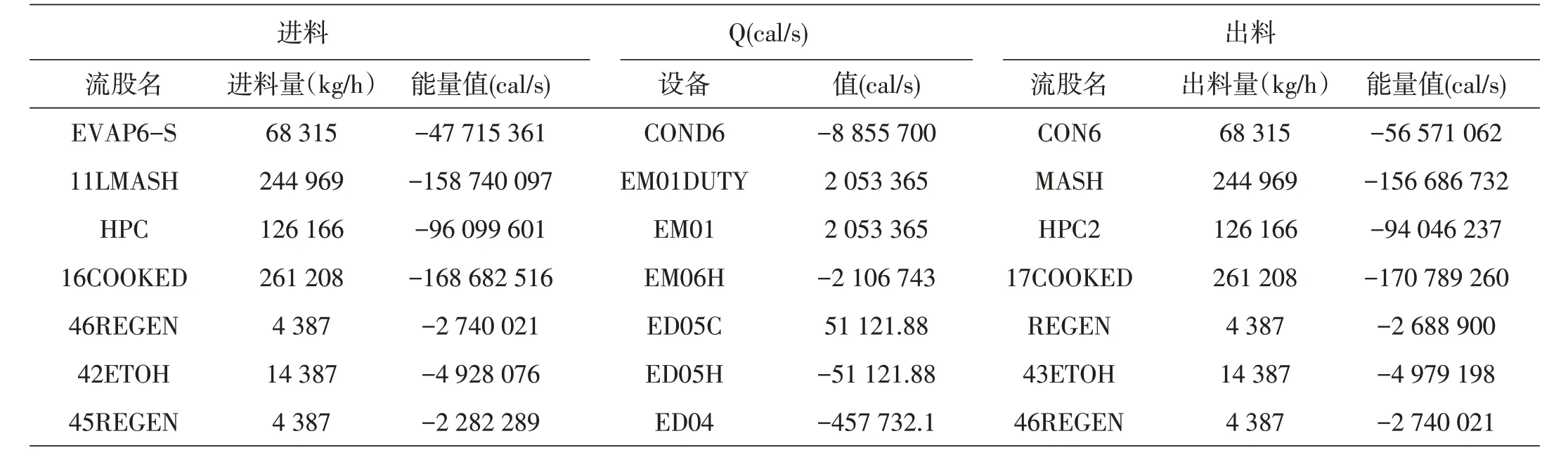

2.3.2 1GRAIN流股中水的进料量

1GRAIN 流股与87WATER 流股均为水的进料股,1GRAIN 水的原进料量为16 960.6 kg/h,该股进料同87WATER 进料循环利用的水一同进入发酵塔参加反应。经分析得,1GRAIN中水进料在0~16 960.6 kg/h范围内可正常运行程序,故取之为约束条件(图3)。

图3 水进料量对31ROV乙醇产量影响

2.3.3 精馏塔RECTIFY

(1)回流比

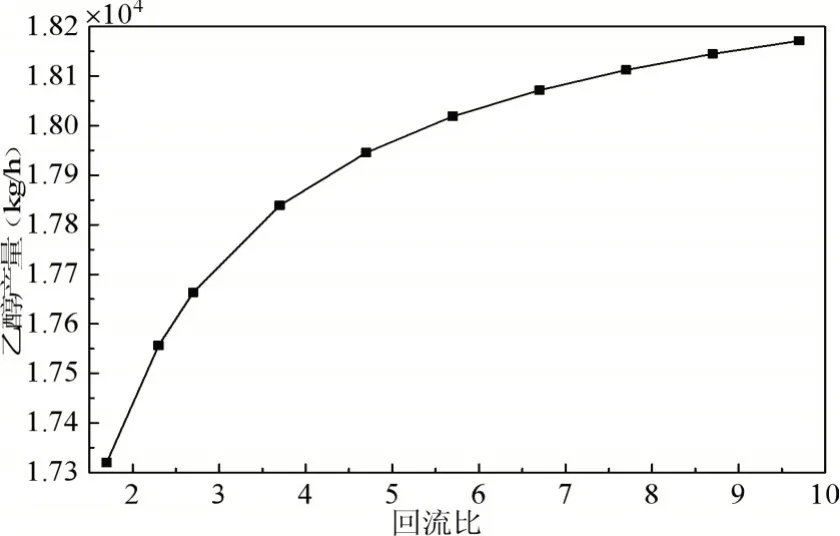

图4为RECTIFY 塔中回流比对31ROV流股乙醇产量的影响。原工艺回流比为2.3,当回流比取小于1.7时模拟运行错误,取1.7~9.0运行正常。由图4可知,当回流比大于9.0 时曲线呈平缓趋势,所以回流比的约束条件取为1.7~9.0。

图4 回流比对31ROV流股乙醇产量的影响

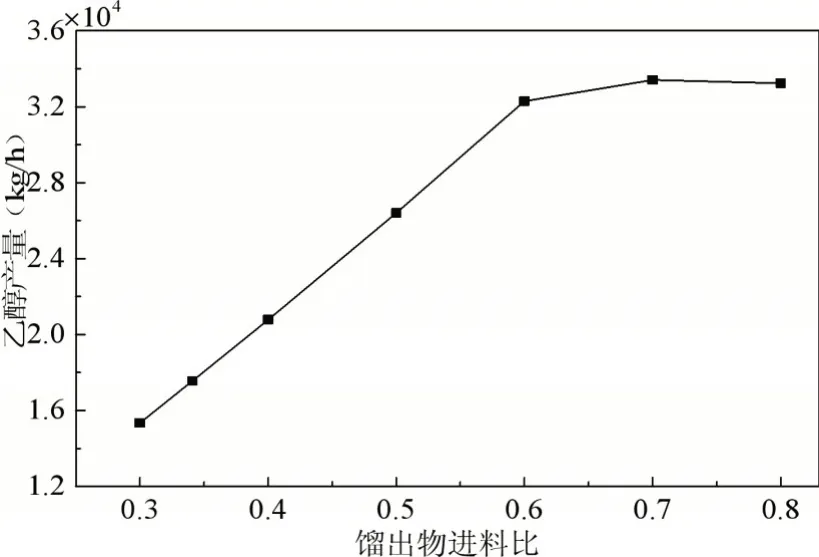

(2)D∶F(馏出物进料比)

图5 为改变D∶F 对31ROV 流股中粗乙醇产量的影响。原塔中D∶F为0.341,通过初步模拟,发现D∶F小于0.34时模拟出错,0.34~0.8模拟正常。由图5可知,当D∶F大于0.58 时对乙醇产量几乎无影响,故取约束条件为0.34~0.58。

图5 D∶F对31ROV流股乙醇产量的影响

2.4 探究最佳变量

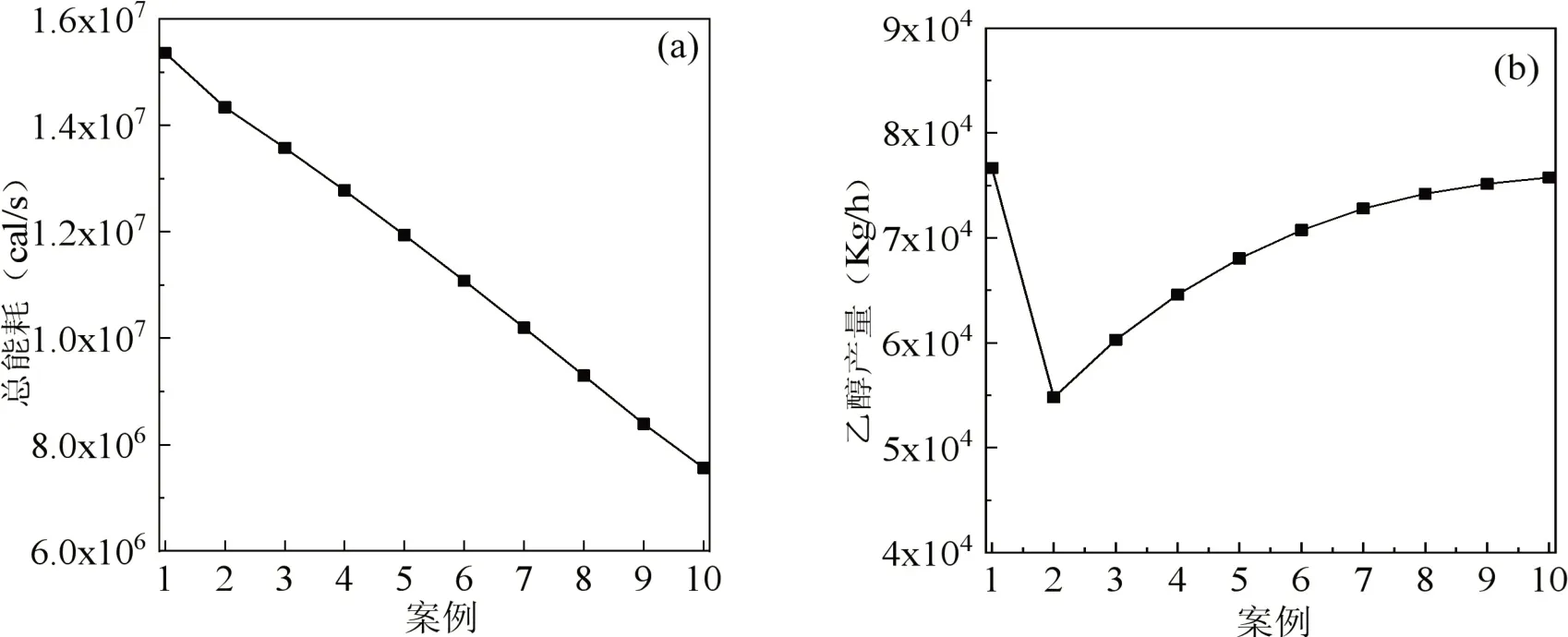

通过上述的约束条件,结合工艺分析,对约束条件等距划分出9 个离散点,以案例1 为原始数据,借助ASW对10个案例进行模拟运算,结果如图6所示。

由图6(a)可知,与案例1 相比,通过改变不同的可变参数,能耗呈下降趋势。水的进料量越低,精馏塔中的回流比与馏出物进料比越高,总能耗(研究的换热器所需耗能的总和)越低。由图6(b)可知,采取能耗最低的案例10 对乙醇的产量无明显影响。综上分析,我们以案例10 的数据为最佳可变参数,即水的进料量为8 000 kg/h,回流比为1.7,馏出物进料比为0.34。

图6 不同案例的能耗(a)及乙醇产量(b)的分析

3 工艺CO2减排优化设计

3.1 建立流程模型

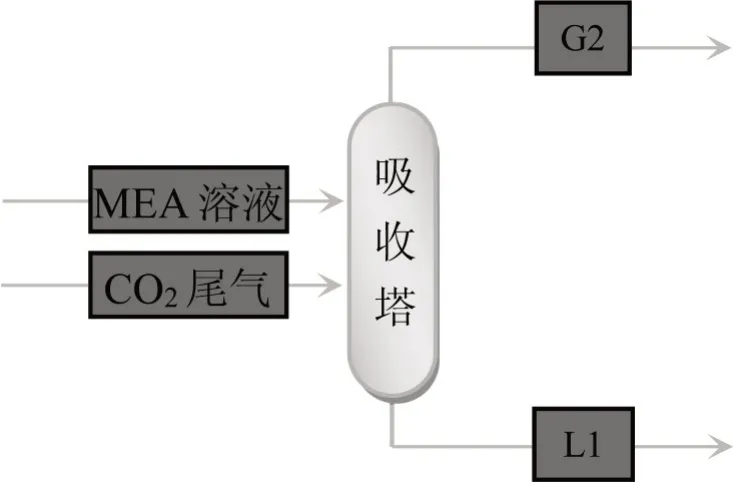

在Aspen Plus 平台上建立CO2吸收模块流程图(图7),工艺路线中选用Radfrac 吸收塔,该吸收塔有两股进料口,用来通入原工艺流程中含CO2的尾气及MEA吸收液。有两股出料口,流股G2 中碳达标后排放至大气中,流股L1 中吸收大量的CO2集中储存。经调试得出吸收塔内温度为15℃,塔板数为8时效果最佳。

图7 吸收塔模型

3.2 调节模型参数

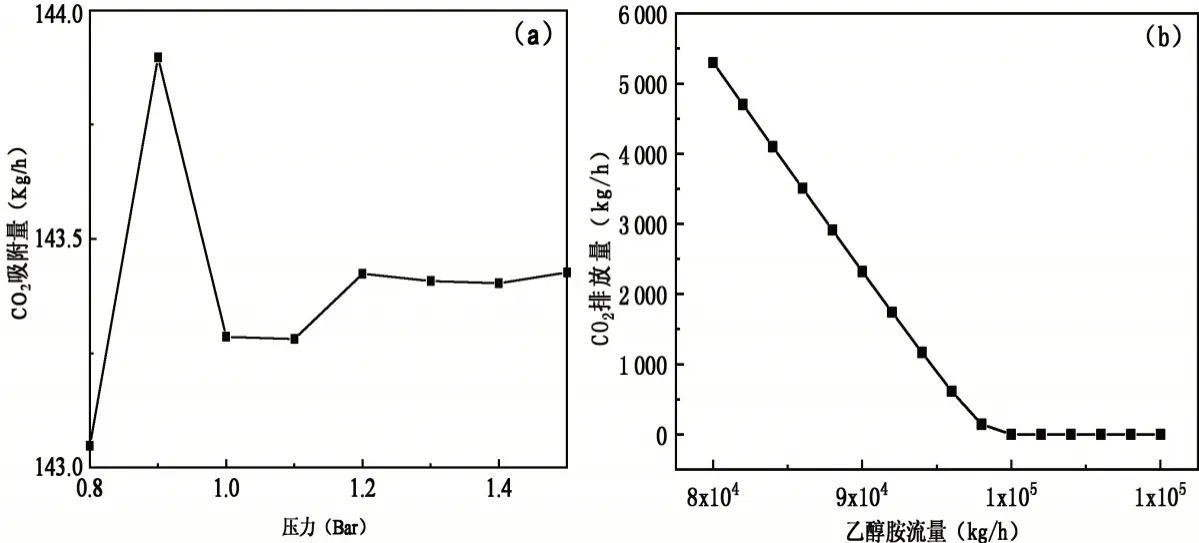

对吸收液和吸收塔进行参数调节。采用控制变量法,每次只对一个参数进行上下调节。调节并确定一个参数后再进行另一参数的调试,同时也观察各参数之间的相互影响,选择最适合的参数进行最后的模拟。吸收液的总质量流量为280 000 kg/h,MEA浓度为35%。图8(a)为不同压力对CO2吸附量的影响,图8(b)为MEA的用量对吸收效果的影响。由图8可知,通过调试,选择以下参数:乙醇胺的流量为100 000 kg/h,压力0.9 bar。

图8 流股不同压力(a)及MEA的用量(b)对吸收效果的影响

将上述参数设定后,对流程进行模拟。通过查看流股结果可知:CO2的进料量为34 165.7 kg/h,出料股G2中为144.012 kg/h,CO2吸收率可达99.58%,吸收效果明显。

4 结论

本文综合利用Aspen Plus 及Excel 软件中的ASW模块,研究原料水的进料量、精馏塔的回流比等对换热器能耗的影响规律。基于能耗最优及不影响乙醇产品产量,将精馏塔的回流比由原工艺的2.3 优化为1.7,原料水由原工艺的40 915 kg/h 优化为8 000 kg/h,新工艺比原工艺节约能量33 082 kJ/s,节约水资源32 915 kg/h。采用乙醇胺吸收CO2,吸收效率高达99.58%,减少CO2排放量3.4 t/h。