溶剂法合成三烯丙基异氰脲酸酯新工艺

2022-04-12丁向东

丁向东

(安徽省化工研究院,安徽 合肥 230041)

三烯丙基异氰脲酸酯简称交联剂TAIC,学名1,3,5-三烯丙基-均三嗪-2,4,6 三酮,是一种含芳杂环的多功能烯烃单体,具有结构稳定、性能优良、无色透明、高效、无毒、交联密度高等特点,成为用途广泛的高分子材料的加工助剂,主要用作热塑性塑料、离子交换树脂和特种橡胶的交联剂和助硫化剂,乙丙胶、氟橡胶、硅橡胶、聚氨酯等特种橡胶的助硫化剂,也用于聚烯烃、聚氯乙烯、氯化聚乙烯、不饱和聚酯、饱和线性聚酯、丙烯酸及其他聚合物的交联改性,并可作为生产光固化涂料和阻燃剂的原料。

当前广泛采用的水相法合成三烯丙基异氰脲酸酯工艺是将反应原料异氰尿酸与氯丙烯加入到水溶液中,以CuCl 为催化剂,NaOH 为缚酸剂,在40℃~60℃下反应直接合成TAIC,产率一般在65%左右,反应式如下:

由于异氰尿酸与氯丙烯反应产生氯化氢,为使反应正向进行,在反应体系中需加入与异氰尿酸等当量的强碱以及时中和生成的氯化氢。由于反应体系保持强碱性,使得氯丙烯加入到强碱水相中发生大量碱解副反应,所以水相法必须保证氯丙烯大量过量才可使反应完全,因而造成原料氯丙烯投料比高,成本大幅增加,同时反应末期需要大量的水将强碱性产品洗涤至中性,产生了较多高含盐废水。该方法产品收率低,原料单耗高,并产生大量含丙烯醛和盐类等有害物质的废水,已不能适应环保和职业卫生的要求,急需一种安全环保的合成新工艺。

溶剂法合成新工艺是在极性有机溶剂中加入主要原料氰酸钠和氯丙烯,在高效相转移催化剂和高温稳定剂作用下连续进行取代、环化反应制备交联剂TAIC,可大幅提高反应收率和产品含量,避免了大量工艺废水的产生,是一种绿色环保新工艺。

1 实验部分

1.1 原料及仪器

氰酸钠,含量≥96%,湖北巨胜科技有限公司;氯丙烯,含量≥98%,岳阳石化公司;N,N-二甲基甲酰胺,含量≥99%;甲苯,含量≥99%;四甲基氯化铵、四丁基溴化铵、苄基三甲基氯化铵,均为工业品,外购;复合稳定剂Z-06,自制。

Agilent 1260 高效液相色谱仪,安捷伦科技(中国)有限公司;LCMS-8030WM 型液相色谱质谱联用仪,日本岛津;调温电热套;电加热保温精馏柱、鲍尔环填料;JB90-D强力电动搅拌器;真空泵;三口烧瓶。

1.2 合成原理

在相转移催化剂和高温稳定剂作用下,氯丙烯与氰酸钠加入到极性有机溶剂中,先发生取代反应脱去一分子NaCl,生成烯丙基异氰酸酯单体,然后烯丙基异氰酸环化生成交联剂TAIC,同时盐类物质在极性有机溶剂中以晶体状态析出,便于回收再利用。整个反应过程在弱碱性体系中进行,条件温和,副反应较少。

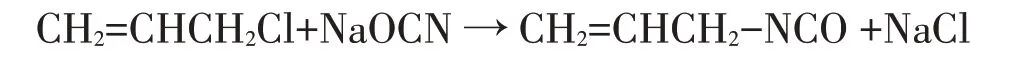

1.2.1 烯丙基异氰酸酯单体的合成反应

氯丙烯与氰酸钠发生取代反应,脱去氯化钠生成反应活性较大的烯丙基异氰酸酯单体。

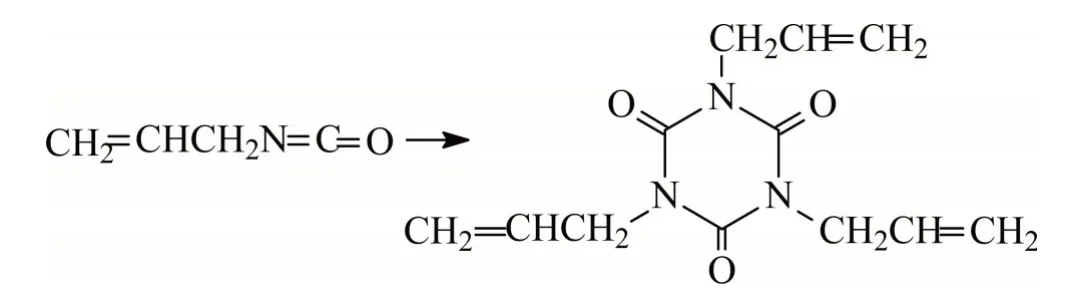

1.2.2 环化反应

烯丙基异氰酸酯单体经过三聚环化反应生成含三嗪环的三烯丙基异氰脲酸酯产品。

1.3 合成方法

在装有电加热保温精馏柱(鲍尔环填料)的三口烧瓶中加入60 mL 甲苯和210 mL N,N-二甲基甲酰胺,开启搅拌依次加入氰酸钠100 g、四甲基氯化铵2 g和复合稳定剂1 g 后缓慢升温进行共沸脱水。水脱尽后,缓慢开启真空,同时将精馏柱升温至40℃~50℃,将甲苯和N,N-二甲基甲酰胺精馏分离,将低沸点的甲苯溶剂完全蒸出。当升温至105℃时开始缓慢滴加氯丙烯118 g,滴加完毕后,在105℃~115℃继续保温反应6 h,将反应液降温至60℃左右时,滤去反应生成的氯化钠晶体,收集滤液,通过减压蒸馏将滤液中的N,N-二甲基甲酰胺完全蒸出,得到交联剂TAIC,产品含量为98%,总反应收率为93%。甲苯和N,N-二甲基甲酰胺溶剂均可以循环套用,滤饼为盐类晶体,用溶剂淋洗烘干后得到灰白色含量为96%的NaCl晶体,可进一步利用,避免了固废的产生。

2 结果与讨论

2.1 相转移催化剂种类的影响

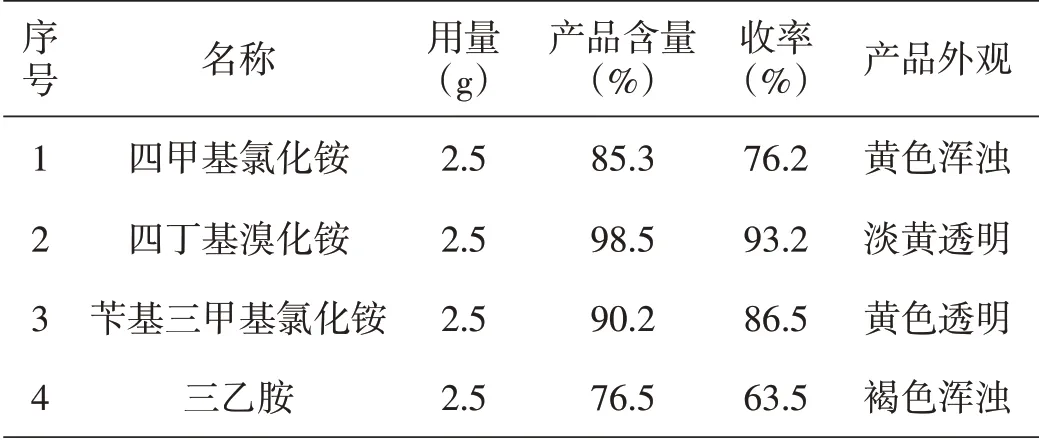

由于溶剂法合成交联剂TAIC 工艺为固液两相反应,需要将极性较高的氰酸钠通过相转移催化剂转移至有机溶剂中与氯丙烯发生反应,相转移催化剂可将反应物从一相转移到能够发生反应的另一相中,从而加快异相系统反应速率。若没有相转移催化剂,固液两相相互隔离,反应物无法接触,反应进行得很慢。相转移催化剂可先与极性较大的原料结合,并利用自身对有机溶剂的亲和性,将极性原料转移到有机相中,促使反应发生,并加快化学反应的速率。

从表1 可以看出,采用三乙胺作为催化剂,反应速率慢,产品含量和收率最低,生成产品颜色为褐色;采用四丁基溴化铵作为相转移催化剂得到产品含量为98.5%,收率为93.2%,产品色泽淡黄透明。

表1 不同种类相转移催化剂的影响

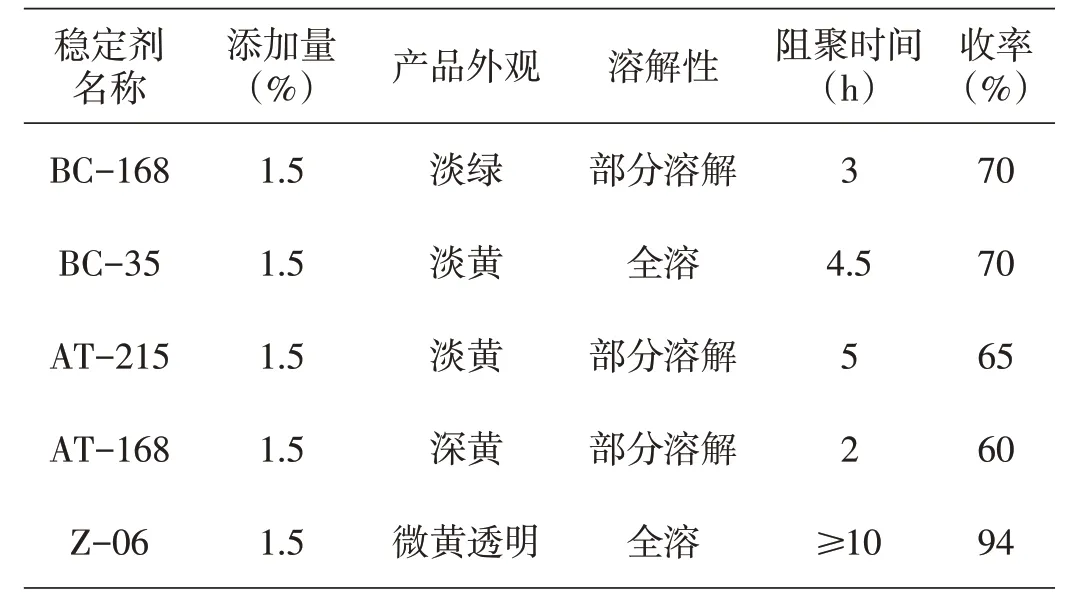

2.2 稳定剂种类的影响

交联剂TAIC 是含有三个烯丙基的不饱和化合物,含有较多的不饱和双键,活性较高,在高温环化反应时长时间加热易发生自聚反应。复合稳定剂Z-06分子量大,挥发性小,热稳定性高,阻聚作用时间长,在原料中的溶解性较好,可与游离基反应而变成稳定化合物,起到阻滞游离基链式聚合反应的作用,减少了双键聚合及氧化副反应,使产品含量保持较高水平。

通过稳定剂种类选择试验(表2),发现复合稳定剂Z-06阻聚时间最长,耐高温效率较高,成功解决了烯丙基异氰酸酯单体高温环化时易发生自聚反应的难题,得到的产品外观较好,收率较高,质量有了较大提高。

表2 稳定剂种类的选择试验

2.3 含水量的影响

反应中间体烯丙基异氰酸酯易与含活性氢的水、醇类物质发生副反应,水分可直接与烯丙基异氰酸酯生成脲类物质,同时水分还与氯丙烯生成烯丙醇后,继续与异氰酸酯反应生成氨基甲酸酯类物质,造成反应收率显著减少,产品含量降低较大,所以滴加氯丙烯反应前必须通过共沸脱水使体系中的水分含量达到合格水平,以杜绝副反应的发生。

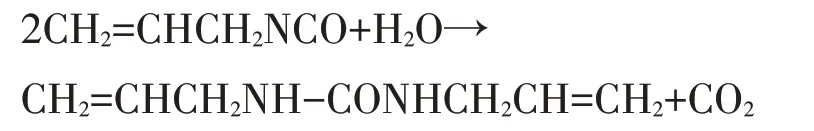

2.3.1 脲类物质副反应

体系中的游离水分与中间体烯丙基异氰酸酯反应生成二烯丙基脲并放出二氧化碳。反应式如下:

2.3.2 氨基甲酸酯副反应

体系中的游离水分先与氯丙烯发生水解反应生成烯丙醇,烯丙醇再与中间体烯丙基异氰酸酯反应产生氨基甲酸烯丙酯。反应式如下:

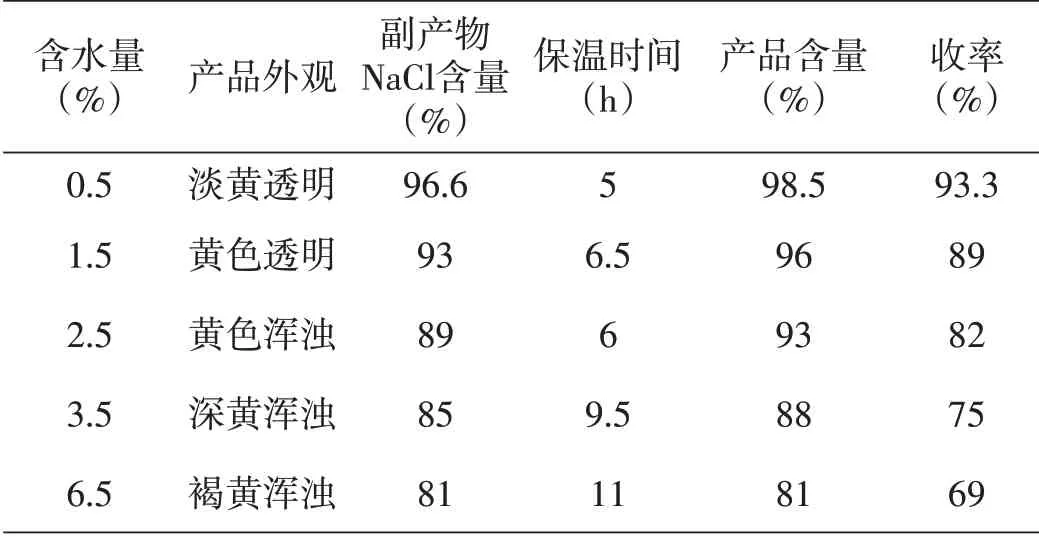

从表3 可以看出,体系中的水分含量对反应收率和产品含量影响较大。由于水分与中间体异氰酸酯反应生成焦油状物质对产品的外观产生不利影响,同时焦油状物质附着在副产物NaCl 晶体上,造成副产盐含量降低,色泽变差,不利于副产盐的再利用,所以在滴加氯丙烯前必须将体系中的水分完全脱出,使体系中的水含量小于0.5%。

表3 体系中含水量对反应的影响

2.4 反应温度的影响

反应温度是TAIC环化反应的关键因素,反应温度达到130℃时,TAIC 开始发生自聚反应。若反应温度过高,则反应产物TAIC 的产量会因为自聚反应的发生而降低,并产生大量副产物,造成反应收率和产品含量过低;若反应温度过低,则难以使反应正常进行。通过在不同温度下的反应确定了最佳反应温度范围在105℃~120℃之间,反应温度对产品收率的影响见图1。

图1 反应温度对产品收率的影响

2.5 反应时间的确定

原料氯丙烯沸点较低,在高温滴加时必须严格控制滴加速度,防止滴加速度过快使得氯丙烯不能及时反应,造成高温下蒸发损失。

从表4 可以看出,滴加时间控制在5 h 左右收率较高。

表4 反应时间的影响

2.6 优惠工艺条件

通过实验可得出优惠反应条件:先加入60 mL甲苯和210 mL N,N-二甲基甲酰胺,开启搅拌依次加入氰酸钠100 g、四甲基氯化铵2 g 和复合稳定剂1 g 进行共沸脱水,保证体系中的水含量小于0.5%,再通过精馏柱将甲苯和N,N-二甲基甲酰胺精馏分离。当甲苯完全精馏蒸出后,升温至105℃~115℃时开始缓慢滴加氯丙烯120 g,滴加时间为5 h,滴加完毕后再保温反应4 h,降温后固液分离,滤去氯化钠晶体,将滤液进行减压脱溶,蒸出反应溶剂N,N-二甲基甲酰胺,得到交联剂TAIC,含量为98%,总收率为93%。

3 结论

(1)实验研究了溶剂法合成交联剂TAIC 的合成机理和副反应发生机理。

(2)通过实验确定了反应物料配比,相转移催化剂和稳定剂的种类和添加量,制定了体系含水量的标准,避免了副反应的发生,确定了优惠工艺条件。

(3)溶剂法合成三烯丙基异氰脲酸酯的工艺条件温和,全过程为弱碱性,避免了氯丙烯碱解副反应的发生,比水相法大幅度降低了副反应的发生,提高了反应收率,降低了原料成本,同时通过控制反应体系中的水分含量消除了脲类和氨基甲酸酯类副产物的生成,确保了副产盐的含量和色泽,利于副产盐的工业再利用,防止了固废的产生。

(4)溶剂法合成三烯丙基异氰脲酸酯不使用水相作为反应介质,解决了水相法合成TAIC 生产过程中产生大量高浓度含盐废水的问题,实现废水零排放,具有显著的环保与经济效益,实现了节能减排的目标,是工业化绿色清洁生产工艺。

溶剂法合成的产品具有纯度高、色泽浅的优点,可作为生产高纯交联剂TAIC 的原料,进一步制得无色透明交联剂产品,用于电子化工产品和高透明高分子材料等高端领域的交联改性,具有大幅提高产品附加值的广阔空间。