网格裙皮囊内压试验防护技术

2022-04-12田振宇田晓娟

田振宇,翟 晓,田晓娟

(中国航天科技集团公司第四研究院四〇一所,陕西 西安 710025)

内压试验是对一个密闭试验件内部采用气压或水压的方式进行充压,使试验件获得从内向外膨胀的压力载荷,在固体火箭发动机领导、发动机为飞行状态时因药柱燃烧会使发动机内部承受稳定的内压载荷,所以内压载荷是考核固体火箭发动机的一项基础性能。

近年来,内压试验技术获得迅速发展,在科研、工业生产、安全检查等领域得到了广泛的应用,尤其在军事领域发挥重要作用。随着发动机研制技术的发展,内压试验技术已被用于多种型号发动机燃烧室壳体的试验中,同时发动机级间段也需承受一定量的内压载荷,不同于发动机壳体,级间段无法完全密封,所以无法采用传统的水压或气压直接充压的方式进行加载,需采用气球原理制造一个密闭的容器进行充压,通过压力传递的方式获得内压载荷[1]。

固体火箭发动机燃烧室壳体的内压试验是考核发动机壳体承受内压载荷能力、捕捉壳体内压临界失稳载荷所进行的试验。其主要目的是考核发动机壳体在内压载荷作用下的工作可靠性,是发动机稳定飞行的必要条件,只有壳体可承受固定量的内压载荷,发动机在飞行时才不会因为内压过大而发生爆炸,发动机飞行才可成功;同时获得发动机壳体在内压载荷作用下主要部位的应变、应力分布情况,得知发动机各个环节的设计情况,找到发动机薄弱环节,为设计单位提供真实、可靠、有效的试验数据,针对薄弱环节,设计单位可进行局部加强或优化设计,增大发动机的推冲比,为固体火箭发动机的研制打下坚实的基础。

皮囊内压试验方法是根据试验件的形状和试验内压的大小设计一个承压装置,承压装置本身起外压承载的作用,在承压装置内放置一个内径略大于试验件外径的橡皮囊,橡皮囊在承压装置和试验件之间,形成一个封闭的环境,橡皮囊与承压装置连接,形成一个可充压的密闭空间,通过给橡皮囊加压,橡皮囊会发生膨胀,当膨胀到试验件内表面时,无法再膨胀,继续给橡皮囊内充压,因空间已全部填满,所以试验件会受到一个内部膨胀载荷,从而获得试验件内压载荷,橡皮囊主要起传递内压的作用。该方法克服了传统内压试验方法的全部缺点,还能灵活进行试验件局部内压,获得一些特殊部位的局部内压冲击载荷。

1 提出问题

随着试验技术的发展,越来越多的内压试验采用皮囊加压试验方法,尤其是一些具有特殊结构,试验件无法完全密封,或真实工况下产品表面需要多截面的内压载荷,皮囊加压试验方法具有内压可控、试验方便、工装设计简单、不附加多余载荷等优点,大多用于试验件的多截面加载。

皮囊外压试验一般为复杂结构试验件或一些特殊要求试验件进行压力试验时的选择,以往进行皮囊压力试验时,一般考虑采用为外部加压内部测试或内部加压外部测试的方法进行数据测量。

一般情况下皮囊与试验件表面应较光滑,皮囊为橡胶结构,容易被锋利的棱角所割裂,尤其是当皮囊受到压力时更加容易被破坏,若试验件表面出现突起或棱角,或者试验件承载边缘较为锋利,则会对皮囊造成一定的影响,锋利的棱角在进行压力试验时则会直接割裂皮囊,使皮囊漏气或漏水,最终导致试验失败。

皮囊本身是橡胶结构,具有较强张力,承压装置与试验件之间间隙一般较小,在正常状态下皮囊下端较重,会沉积在承压装置下端,安装前一般会做抽真空处理,但即使抽真空安装时也会摩擦试验件表面,如不防护试验件表面贴的应变片,装配时应变片会大面积被破坏。

同时网格裙发动机是一种具有特殊表面结构的发动机,网格裙以骨架为支撑,表面覆盖蒙皮,以减小发动机厚度及质量,但骨架为突起结构,类似飞机上的蜂窝结构,本身具有大量棱角,网格裙本身的棱角极容易割破皮囊,造成皮囊漏水或漏气。

此次试验为网格裙内压试验,外表面需要安装在工装内部,且无出口,所以测试点无法安装在产品外表面,内表面为网格裙结构,应变片需安装在网格裙棱上,进行内压试验时,皮囊会先接触到网格裙棱,而皮囊厚度为3 mm,有无法接触到蒙皮的风险,具有无法将内压载荷均匀加载至产品内表面的风险。

过去进行内压试验时,应变片防护采取粘贴透明胶带的方式,透明胶带表面光滑,减少摩擦可有效减少安装时应变片被破坏的概率,但是透明胶带本身粘贴力较小,在装配时仍会将胶带带起,导致大约20%的应变片被破坏,造成有效数据减少。在进行皮囊外压试验时,发动机表面有电缆支座,电缆支座曾经在一次试验时割裂皮囊,所以本次网格裙内压试验具有一定的风险。以往3次试验应变测试成功率如表1所示,从表1可以看出,在安装皮囊时应变片损坏较多,严重影响了应变测试成功率。

表1 以往试验应变片成功率(单位:%)

因内压试验除了获得内压载荷,其余试验件变化均需通过应变测试点来反馈,试验前应变片测点大面积损坏会对试验结果判定产生实质影响,损失局部应变数据会对产品的分析判断产生影响;并且皮囊内压试验是一个特殊安装试验方式,安装完成皮囊后,试验片被皮囊完全覆盖,应变片损坏后无法进行更换或修补,使应变测点完全失效,而拆装皮囊则会加重对应变片的损坏程度,安装完成后必须进行皮囊内压试验,因此安装过程中对应变片进行防护具有重要意义。

2 分析问题

对于新型网格裙内压试验,防护技术问题将更加尖锐,试验时应变片有很大一部分分布在网格裙棱上,在安装皮囊时必然会摩擦网格裙棱表面,并且网格裙棱本身突出,更加容易破坏应变片,采取传统的防护措施将造成应变片被大面积损坏;而内压试验时应变测试总共需测将近150路,大量的短导线交织在一起,更加容易被损坏,所以走线时必须考虑短导线引线方式及走线方式。

在进行应变片粘贴及防护前,结合皮囊内压试验特点,提出了一种应变片走线方式,同时结合后期网格裙的防护,运用泡沫板垫平网格裙的防护技巧。泡沫本身是可压缩结构,即可在安装时提供突出支撑,保证在安装网格裙棱角时不摩擦皮囊,同时可在承压时被压缩,使载荷有效传导至试验件表面,同时安装时可有效减少摩擦,将短导线隐藏在网格裙骨架内侧,泡沫板同时起到防护短导线的作用。

网格裙棱角相对外压试验时的电缆支座较为圆钝,所以无需将棱角打磨或包裹较严实,使用泡沫板垫平网格裙结构,可消除棱角对皮囊的影响,同时可进行压力传递,短导线隐藏在泡沫之间的棱角上引出,安装时即可不触碰,试验时也可保证导线安全,完成对应变点的防护[2]。

应变片完成防护后,既可保护应变片不受安装皮囊影响,同时也可以方便皮囊安装,因网格裙内部为平整光滑的内部结构,安装皮囊时减小了摩擦系数,使皮囊安装较为方便。

3 解决问题

在实际操作中,要从应变片粘贴、焊接、防护、走线、网格裙防护多种角度同时进行考虑,网格裙内压试验一个象限应变测点分布在网格裙各个骨架上,同时应变片分布于网格裙各个截面及各个部位,分布较为分散,粘贴应变片比较方便。

综合考虑后,因为网格裙试验件为锥形结构,且下部位需要安装工装进行试验,所以引线只能考虑从上方引出,所以136路应变片必须分散地从网格裙圆周各个棱角引出,分布必须较均匀,并且尽量减少引线之间的交叉,这样可以减少多股导线在一个棱角上被引出,使有效高度较高,高出防护泡沫,安装时皮囊影响到导线,最终导致应变片被损坏,影响泡沫防护效果。

首先在贴片时使用BE120-4AA型号应变片,此应变片尺寸较小,应变片尺寸为5 mm×5 mm,尺寸小于网格裙棱角,适用于网格裙应变测试,同时粘贴后面积较小,可有效减少与皮囊的摩擦;粘贴时采用较少的胶布进行防护,在不影响应变片功能的前提下,尽量减少胶布厚度,引脚采用绝缘导线,仅粘贴一层胶布即可起到固定作用,在摩擦时可减少破坏概率,在应变片表面粘贴透明胶带可减少摩擦系数,强化应变片防护;透明胶带可采用与皮囊安装同向的粘贴方式,减少胶布边缘的摩擦。

在走线时,尽量靠网格裙棱角边缘走线,平均每个网格裙棱角短导线分布,使短导线均匀分布于试验件内部,短导线要紧贴网格裙棱角,并利用试验件现有条件,尽量减少表面分布,大约每个棱角仅需走2~3个应变线,大大减少了应变线的局部堆积,同时在网格裙棱角所有短导线表面粘贴透明胶带,减少摩擦系数,可有效减少安装时皮囊对导线的破坏。

在应变片粘贴焊接完毕之后,在网格裙之间安装泡沫板,泡沫板设计高度要略高于网格裙棱,这样可有效减少安装时皮囊对应变片及短导线的摩擦,并且在内压试验时,泡沫板可对网格裙起一定的支撑功效,因泡沫板本身较软,具有一定的可压缩性,可保证试验时泡沫板被压缩,皮囊能接触到网格裙棱,泡沫板同时也可将压力传递给试验件表面,使试验件承受平均的内压载荷,受力状态接近真实受载情况。

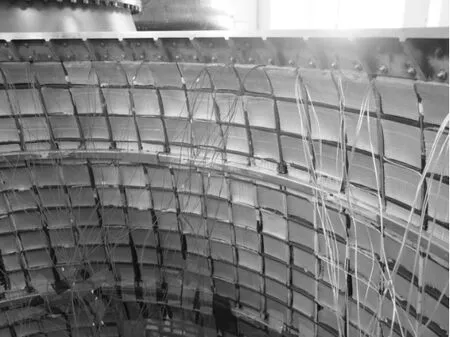

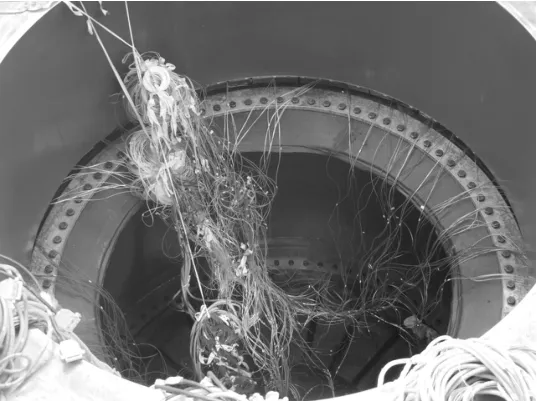

在此防护中,应变片的粘贴防护采取过去传统方式,进行第一道防护之后可先减少一部分摩擦,走线采取均匀走线并且紧贴试验件的方式可有效减少对导线的破坏,而安装泡沫板则对整体应变片起到了最强的保护作用,并且在试验时也有效传递了压力载荷,对完成试验具有较大的指导意义。应变测点内部防护照片如图1所示,安装完皮囊内压筒后的照片如图2所示,从2个照片可以看出,导线整体较为均匀,可明显看到网格裙棱角上的短导线。

图1 应变测点内部防护照片

图2 应变测点引出照片

短导线均匀分布于网格裙试验件四周,最后与长导线焊接,从试验件上方引出,保证实验圆满成功,泡沫板本身也具有吸附性,在安装时没有泡沫板从网格裙中掉落,防护效果很好,整体试验最终圆满完成。

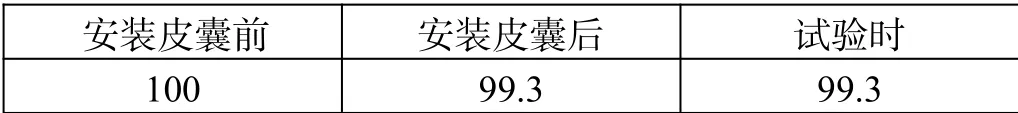

最终试验时得到的应变片有效数据如表2所示,可看出较以前的防护技术,应变片成功率高达99.3%,试验相当成功,试验设计方对试验非常满意,高度肯定了防护技术。

表2 此次试验应变片成功率(单位:%)

此次不仅完美完成了试验测试,而且将测试防护技术进行了提升,后期对异形件试验提出了防护指导思想,以提高试验测试的成功率。

4 结论及展望

从上述可以看出,此次使用泡沫板垫平网格裙,较以往有效应变率得到大幅提高,而且走线防护方式起到了辅助作用,使最终结果达到了静力试验常规要求。

随着试验技术发展,越来越多的非常规试验件会投入到试验中,在进行皮囊内外压试验时,试验件表面对皮囊影响较大,一个简单有效、经济实惠的防护方式会对试验带来较大方便。此次采用泡沫板既节约了经费,又在试验中起到了巨大作用,未来进行皮囊压力试验时均可采取此方法进行防护。在未来的应用前景相当广泛,在最近的一次常规皮囊外压试验中再次采用泡沫板垫平方式,大大节约了试验准备时间和工装经费,并且提升了皮囊承压能力,试验能力也获得了很大提升。

皮囊压力试验是未来内压试验发展的一个重要方向,不仅可以获得压力载荷,同时也比传统的密闭容器充压方式灵活,通过不同工装的设计,对不同形状、不同结构的产品进行压力试验。不同的试验件决定了不同的试验工装设计,但通过皮囊传力是必备方式,皮囊本身为橡胶结构,容易被割裂,所以对不同试验件进行防护是试验前必须考虑的内容,可对工装本身进行防护,也可后期通过对试验件表面的处理来进行防护,多次防护经验的积累也是皮囊压力试验未来具有越来越重要地位的基础。

皮囊压力试验具有结构简单,可满足多种应用场景的优势,越来越有替代传统压力试验的趋势,未来皮囊试验不仅可以依托工装完成小范围压力试验,也可采用双层橡胶皮囊的方式进行多种结构压力试验,双层皮囊与现有单层皮囊相比,优势为可适应多种不同结构场景,且不会因为皮囊与工装之间的间隙而损坏皮囊,且本身漏水漏气的风险大大减小,具有新型应用前景。