风力发电机组变桨距系统的分析与测试

2022-04-09汪志旭

汪志旭

上海电气风电集团股份有限公司 上海 200233

1 变桨距风力发电机组概述

随着风力发电技术的迅速发展,风力发电机组由恒速恒频向变速恒频发展,并由定桨距向变桨距发展。变桨距风力发电机组能最大限度捕获风能,以输出功率平稳、机组受力小等优点成为当前大型风力发电机组的主流机型[1]。

变桨距控制技术通过调节桨叶的节距角来改变气流对桨叶的攻角。当风力较大时,通过调节装置使桨叶迎角减小。当风力较小时,通过调节装置使桨叶迎角增大,从而改变风力发电机组获得的空气动力转矩,使风力发电机组功率输出保持稳定[2]。变桨距系统按控制动力可以分为两类,一类是液压变桨距系统,另一类是电动变桨距系统[3]。

2 液压变桨距系统

液压变桨距系统采用机舱内液压泵站的液压力作为原动力,通过轮毂内的一套曲柄滑动机构同步驱动三个桨叶,实现变桨距。液压变桨距系统主要由变桨油缸、变桨连杆、变桨轴承、润滑系统、支撑座、连接法兰、油路分配阀组、蓄能器、变桨锁、变桨控制柜等部件组成。机舱内主控系统根据当前风速计算出桨叶的节距角,然后发出调节信号。轮毂内变桨控制柜接收信号,执行调节指令,液压泵站启动,变桨油缸内的变桨连杆伸缩。变桨轴承外圈固定在轮毂上,内圈在变桨连杆驱动下可绕变桨轴承中心旋转。桨叶与变桨轴承内圈法兰孔连接,同步实现0°~90°角度变化。通过变桨油缸上设置的位移传感器,进行比例积分调节,实现桨叶位置的闭环控制,保证风力发电机组输出功率平稳。液压变桨距系统还具备刹车制动功能。为提高顺桨的速度,系统不仅引入差动回路,还利用蓄能器实现保压。当系统出现故障或紧急断电时,液压泵停止工作,此时可由蓄能器提供油压来使桨叶顺桨,保证桨叶处在安全停机位置[3]。液压变桨距系统结构如图1所示。

图1 液压变桨距系统结构

3 电动变桨距系统

电动变桨距系统采用轮毂内变桨电机的转动力作为原动力,通过轮毂内的一套齿轮转动机构同步驱动桨叶,实现变桨距。电动变桨距系统由变桨驱动电机、变桨驱动减速箱、变桨轴承、变桨锁、润滑系统、备用电源系统、变桨控制柜等部件组成。机舱内主控系统根据当前风速计算出桨叶的节距角,然后发出调节信号。轮毂内变桨控制柜接收信号,系统执行调节指令,变桨驱动电机启动,带动固定在轮毂腹板上的减速箱小齿轮旋转。变桨轴承外圈固定在轮毂上,内齿圈与减速箱小齿轮啮合后可绕变桨轴承中心旋转。桨叶与变桨轴承内圈法兰孔连接,同步实现0°~90°角度变化。通过轮毂腹板内齿圈边上设置的位移传感器,进行比例积分调节,实现桨叶位置闭环控制,保证风力发电机组输出功率平稳。电动变桨距系统还具备刹车制动功能。当系统出现故障或紧急断电时,变桨驱动电机停止工作,此时可由备用电源提供电力,使桨叶顺桨,保证桨叶处在安全停机位置[3]。电动变桨距系统结构如图2所示,电动变桨距驱动机构如图3所示。

图2 电动变桨距系统结构

图3 电动变桨距驱动机构

4 优缺点比较

在液压变桨距系统中,液压执行机构通过液压系统来推动桨叶转动,进而改变桨叶节距角,具有扭矩大、便于集中布置和集成等优点。液压变桨距系统在目前变桨距技术中占有重要地位,特别适用于大型风力发电机组,国外著名风力发电设备主机厂,如丹麦Vestas、德国西门子等,都有采用液压变桨距系统。在电动变桨距系统中,电动执行机构利用电机带动减速齿轮啮合来转动桨叶,进而改变桨叶节距角,具有结构紧凑、可靠、响应频率快、成本低等优点,得到许多国内主机厂家的青睐,国内著名风力发电设备主机厂,如上海电气、金风、远景等,都有采用电动变桨距系统。

液压变桨距系统的缺点是机构相对复杂,传动存在非线性、卡涩,液压缸可能泄漏等。电动变桨距系统的缺点是动态特性相对较差,有较大惯性,特别是对于大功率风力发电机组而言,如果电机连续频繁调节桨叶,将产生过量热负荷,使电机损坏[3]。

5 有源液压测试站

变桨距系统作为大型风力发电机组的核心部分之一,对机组安全、稳定、高效运行具有十分重要的作用。稳定的变桨距控制已成为当前大型风力发电机组控制技术研究的热点和难点之一。为了保证变桨距系统的可靠性,每一台风力发电机组在装配完成后,都需要进行功能性验证,以及和主控系统相配合的联调测试。通常情况下,由于主控柜设置在机舱中,因此需要机舱、液压站、轮毂一起进行测试,如此庞大的设备进行测试验证需要留有足够大的场地和吊装设备,自然产生了占地空间大、准备时间长、操作复杂等不利因素,会导致测试效率大大降低。笔者以液压变桨距系统在生产厂内测试为例,介绍一种采用所设计的独立的有源液压测试站在车间内进行测试的方法[4],具有占用场地小、测试周期短、测试效率高的优点。轮毂装配完成后,具备液压变桨距系统独立测试条件。

有源液压测试站主要包含液压站、比例阀组、测试控制柜等部件,功能是向液压变桨距系统提供稳定的动力源,根据测试需求改变液体流量或压力,以达到控制液压变桨距系统速度和角度的要求。

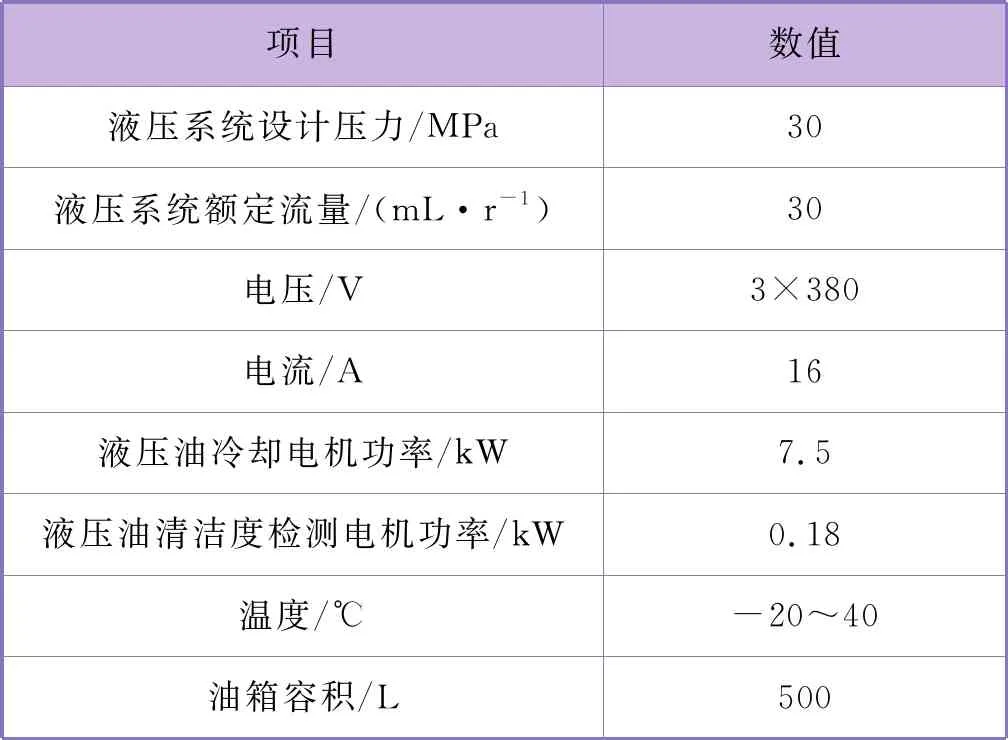

有源液压测试站的工作原理为:压力调节采用电动变量泵,连接电动比例溢流阀,通过电信号对系统压力进行无级调节;液压油清洁采用独立的电动泵和过滤器,对整个液压油箱内的液压油进行内部自循环清洗,可实现在线和离线清洁;液压油清洁度检测采用颗粒度检测仪,实现油液固体污染颗粒的在线检测,满足ISO 4406清洁度等级代码15/13/10的要求;测试控制柜发出测试程序指令,控制电磁阀开关动作,以及液体的压力、流量、方向,完成液压变桨距系统角度、速度变化等的测试。有源液压测试站技术参数见表1,液压系统如图4所示。

表1 有源液压测试站技术参数

6 测试准备

在接通工作电源之前,必须断开传感器的接线端,并检查极性和线路,遵守安全规范。具体测试准备工作如下:

(1) 供电必须断开;

(2) 避免自动重合闸;

(3) 确保所有元件不带电;

(4) 检查短路和接地;

(5) 外壳或屏蔽接地需接好;

(6) 配戴个人安全保护装备,如安全帽、绝缘手套、安全绝缘鞋;

图4 有源测试液压站液压系统

(7) 进入或在轮毂处进行液压变桨距系统调试时,为避免卷入旋转机械中,人员应始终确保站在安全位置,远离轴承面;

(8) 检查滑环线缆的重载连接器是否已经连接至柜体侧面接口;

(9) 检查变桨控制柜的外部线缆是否绑扎牢固,应无松动;

(10) 检查所有电磁阀和比例阀的接头是否牢固,应无松动;

(11) 检查润滑泵供电及信号反馈接头是否牢固,应无松动;

(12) 确认柜体内外是否清洁,应无破损、灰尘、金属碎屑等残留物,柜内无积水;

(13) 检查开关与端口是否有短路情况;

(14) 准备调试需要的工具,如测试手动操作盒、万用表、螺丝刀、照明灯等。

7 测试项目

在有源液压测试站人机交互界面上点击“测试开始”,根据屏幕提示,操作人员只需做出相应的动作,系统会自动判定结果是否合格。

压力测试时,设定变桨油缸测试压力值为24 MPa,开启有源液压站主泵电机,向液压变桨距系统充压。保压30 s后,无压降,无油液泄漏,打开阀门完成压力测试。

电磁阀输入输出测试时,在屏幕上选择电磁阀并开启,用电磁感应笔测试对应电磁阀,检查电磁阀是否正常工作。

温度测试时,用冷冻剂喷洒变桨控制柜外部的温度感应器,屏幕显示温度从室温开始下降,以此判断温度感应器是否正常工作。

润滑泵测试时,在屏幕上开启润滑泵,查看压力是否满足要求,判断低油位报警传感器工作是否正常。

变桨锁测试时,点击“解锁”或“锁定”,检查变桨锁是否正常解锁或落锁。

变桨位置校准时,点击“开桨”,叶片轴承指示针转到0°位置。点击“校零”,确定零位。点击“顺桨”,转到90°位置。重复检查三个变桨位置,并校准精度。

紧急顺桨测试时,按下紧急停机开关,液压站关闭,蓄能器自动启动,激活紧急顺桨功能,变桨轴承从0°转动至90°,记录测试前后系统压力,顺桨时间在22~44 s内为合格。

8 测试结果

液压变桨距系统测试报告见表2,测试现场如图5所示。

表2 液压变桨距系统测试报告

9 结束语

经过对多台风力发电机组的液压变桨距系统进行测试,并在风场真机安装使用验证,得出采用有源液压测试站在生产厂内也可独立完成对液压变桨距系统进行功能性验证的结论,不需要与机舱装配或至风场竖机后再进行整体测试,降低了对试验场地的要求,提高了测试效率,降低了测试成本,节约了风场宝贵的装机测试窗口期。

图5 液压变桨距系统测试现场

同理,电动变桨距系统也可参照所介绍的方法进行测试。