油气田冷却循环水水质智能控制关键技术及应用

2022-04-08袁山伟高立斌王顺喜林坤华

李 静,袁山伟,高立斌,王顺喜,王 婧,林坤华

(1.西安庆港洁能科技有限公司,陕西 西安 710075; 2.长庆油田分公司第三采油厂伴生气综合利用第三项目部, 陕西 延安 717507; 3.长庆油田分公司第三采油厂伴生气综合利用第七项目部,内蒙古 鄂尔多斯 017300; 4.长庆油田(榆林)油气有限公司,陕西 榆林 719000; 5.长庆油田公司第八采油厂地质研究所, 陕西 西安 718699; 6.成都苏坤环保科技有限公司,四川 成都 611534)

回收利用油田伴生气不仅有利于提升油田的经济效益,而且对于环境保护、建设绿色生态也发挥着重要的作用,是一项百利而无一害的工程[1-2]。所以近年来,全国不少油田为了提升油气的综合利用效率,在伴生气的回收利用方面进行了积极的探索,初步形成了油田伴生气的回收利用模式[3]。

在石油伴生气回收利用过程中,冷却水处理系统的运行好坏,对伴生气回收装置的平稳运行及轻烃产量影响较大。轻烃回收装置冷却循环水装置大部分采用的是干湿复合闭式冷却塔[4],也有少量湿式闭式冷却塔和敞开式冷却塔。冷却塔的类型不同,以及不同站点补水水质的差异,对冷却水系统的运行管理及水质稳定处理提出了更高的要求。在进行水质稳定处理过程中,加药、排污、水质检测等均需要通过人工操作完成。系统保有水量小,蒸发量较大,人工分析数据相对滞后,导致加药操作和排污操作不及时,循环水系统过度浓缩,水质严重恶化,出现严重结垢和腐蚀的现象,对换热设备的正常运行及使用寿命均带来了不利的影响。

本文针对油气田冷却循环水存在的人工控制工作量大、加药量不易精准控制、水质不稳定、补水量和排污水量大、换热设备结垢腐蚀严重等技术难题。基于多年现场运行管理积累的经验及水系统运行基础数据,构建水质稳定指数计算、水质控制模型,开了水处理加药流程检测、水处理设备远程数据传输服务软件系统,研制了循环水系统水质稳定处理装置,实现了水质在线检测、智能加药、精准排污控制,解决了水质检测滞后、人工劳动强度大、加药准确度低的技术难题,提高水资源的利用率,达到了节能减排、降本增效的目的。

1 总体设计思路

将冷却循环水从冷却塔排污口引出,经过在线检测、智能控制、自动加药等3个处理单元后再由补水口回到冷却塔集水池中,在此过程中完成循环水水质在线分析检测(pH、浊度、电导率、温度、排污水量等指标),并根据在线检测单元的检测数据完成水质智能控制操作(智能排污),根据智能排污操作,加药泵完成自动加药(缓蚀阻垢剂和杀菌剂),从而实现冷却循环水的“无人值守”水质稳定处理过程。

2 水质稳定指数模型构建

Ryznar稳定指数(RSI)和碳酸钙饱和指数(LSI)一样,在近代冷却水处理工作中仍被用来作为预示水结垢或腐蚀的标志,并用以指导冷却水系统的操作[5]。通过统计不同站点的补水水质检测数据及实际运行过程中存在的问题,采用Ryznar稳定指数构建水质稳定指数模型。

2.1 补水水质数据

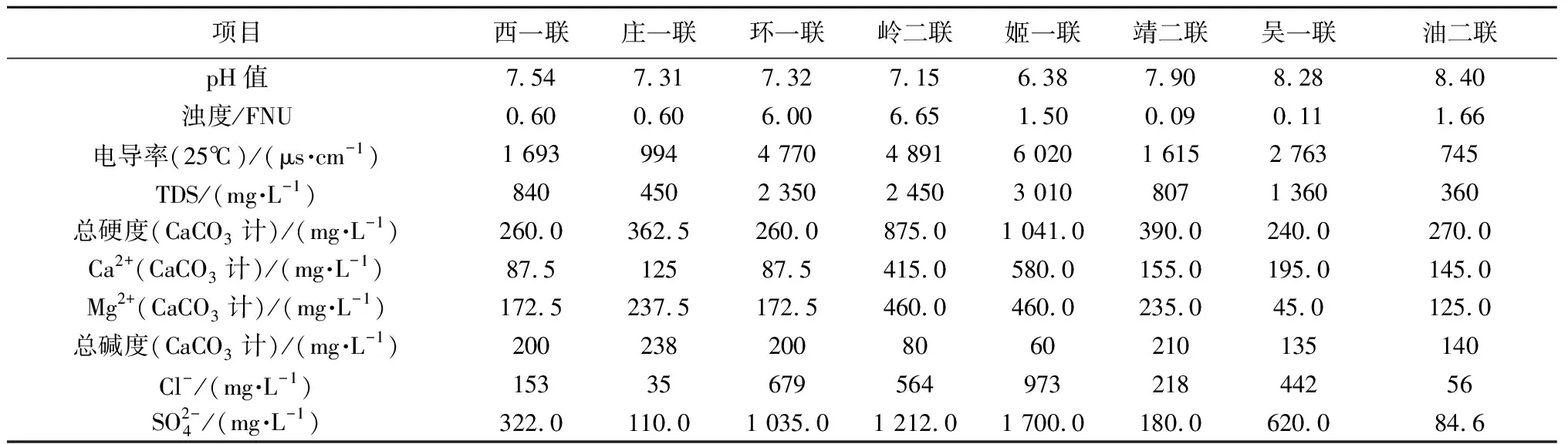

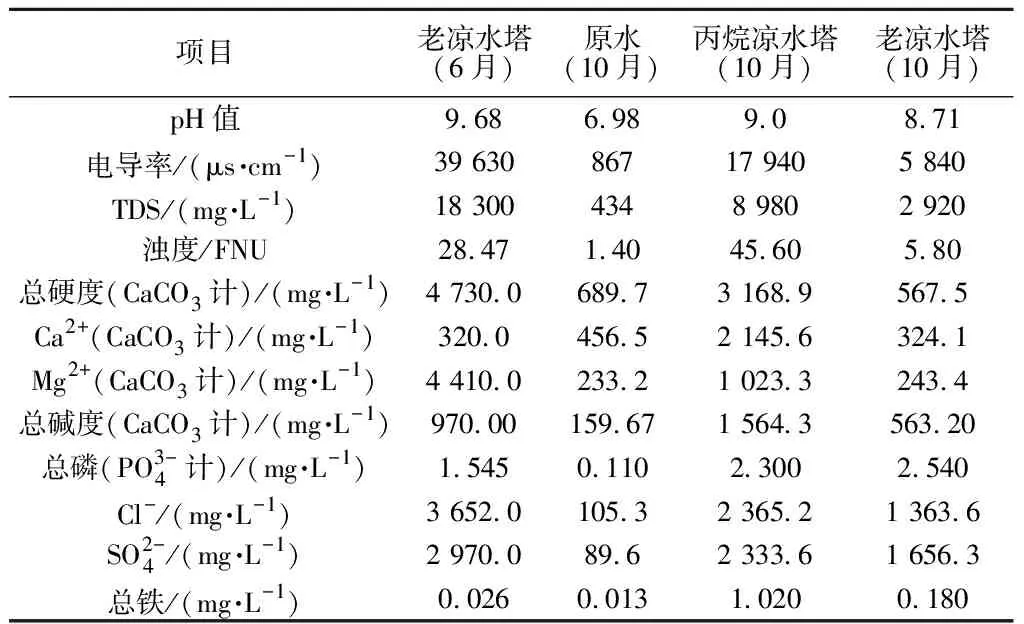

不同区域,不同站点的补水水质分析见表1。

表1 不同轻烃厂补水水质数据Tab.1 Water quality data of different light hydrocarbon plants

由表1可以看出,大部分轻烃厂原水盐含量、硬度及硫酸根离子较高,一旦浓缩超过3倍以后,碳酸钙和硫酸钙结垢趋势明显,进一步浓缩超过5倍后,碳酸钙和硫酸钙结垢趋势明显。

2.2 不同站点水质稳定指数

采用Ryznar(里兹纳尔)稳定指数进行评价,具体计算方法如下:

Ryznar稳定指数=2spH-wpH,spH=(9.70+A+B)-(C+D)

式中,wpH为循环水实际pH值;spH为水中碳酸钙饱和时的pH值;A为总溶解固体;B为温度系数;C为钙硬度系数;D为总碱度系数(A、B、C、D数值查表获得)[5-6]。

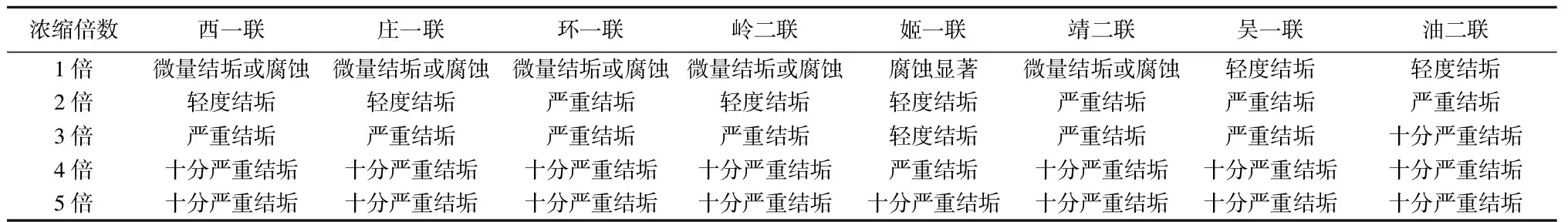

表2 不同轻烃厂补水稳定指数计算Tab.2 Calculation of water supply stability index for different light hydrocarbon plants

表3 稳定指数与结垢趋势Tab.3 Stability index and scaling tendency

结合补水水质计算Ryznar稳定指数(RSI),以上述几个具有代表性的站的情况来看,随着浓缩倍数的提高,结垢趋势明显,当浓缩倍数达到3倍以后,循环水几乎都是严重结垢性水质。而在实际运行过程中,大部分系统循环水浓缩倍数都超过3倍,有的甚至超过10倍,在此水质条件下,循环水结垢严重。

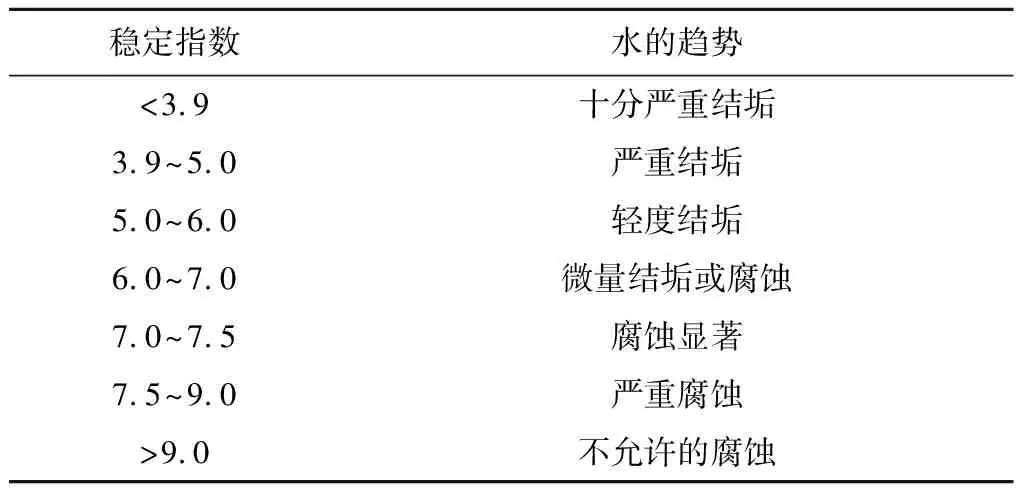

2.3 水质稳定指数模型

将补充水的pH值、电导率、TDS、总硬度、钙硬度、总碱度等参数录入系统;通过查表将不同水质与总溶解固体(A)、温度系数(B)、钙硬度系数(C)、总碱度系数(D)4个参数的对应关系[6]录入到系统中,系统根据水质数据自动读取相应的参数。pH值为循环水实际pH值通过在线pH实时检测。通过在线电导率仪测得循环水的电导率EC循环水,循环水浓缩倍数N=EC循环水/EC补充水,可以计算出实时的循环水浓缩倍数,据此可计算出不同浓缩倍数下的水质稳定指数(RSI),该稳定指数模型作为循环水水质稳定处理的重要基础参数。

3 水质控制模型构建

依据《工业循环冷却水处理设计规范》(GB 50050—2017),循环水系统的蒸发水量、补水水量、排污水量等均可以通过计算得到,具体计算公式为:

图1 水质稳定指数模型工作原理示意Fig.1 Schematic diagram of working principle of water quality stability index model

N浓缩倍数=EC循环水/EC补充水

Q蒸发水量=Q循环水量×ΔT×0.001 6

Q补水=Q蒸发水量×N浓缩倍数÷(N浓缩倍数-1)

Q排污=Q补水-Q蒸发水量

M缓蚀阻垢剂=Q排污×C缓蚀阻垢剂

M杀菌剂=Q保有水量×C杀菌剂

其中,循环水量为系统设计参数可以直接输入系统,循环水温差即循环水进水温度和出水温度之差,可以近似采用设计值。浓缩倍数进行在线实时检测。

水质控制模型可以近似计算出循环水系统在不同浓缩倍数下运行时的补充水量、排污水量、蒸发水量等数据,根据排污水量可以计算出水质稳定处理药剂的投加量。该模型为循环水系统的自动加药和自动排污奠定了理论基础。遇到水质异常情况时,比如浓缩倍数超标、浊度超标时,自动启动排污阀,进行排污操作,确保水质及浓缩倍数在合理范围内。

4 设备集成

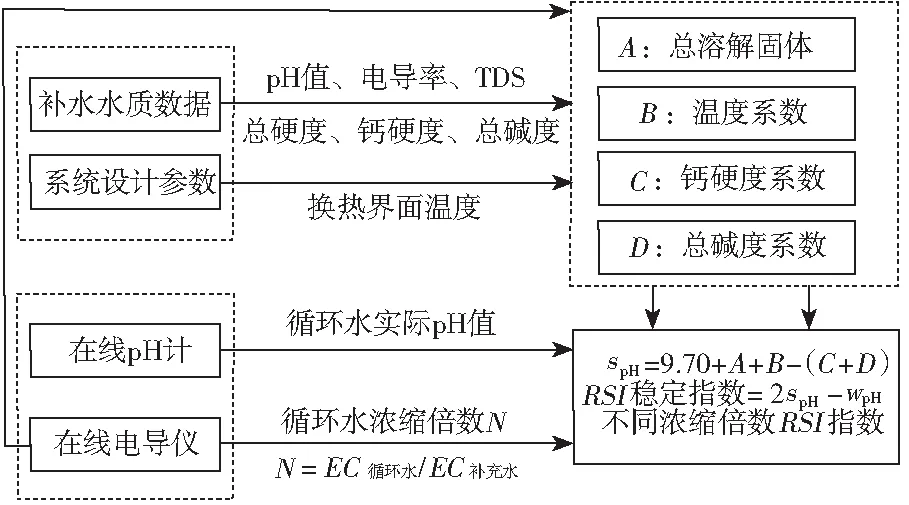

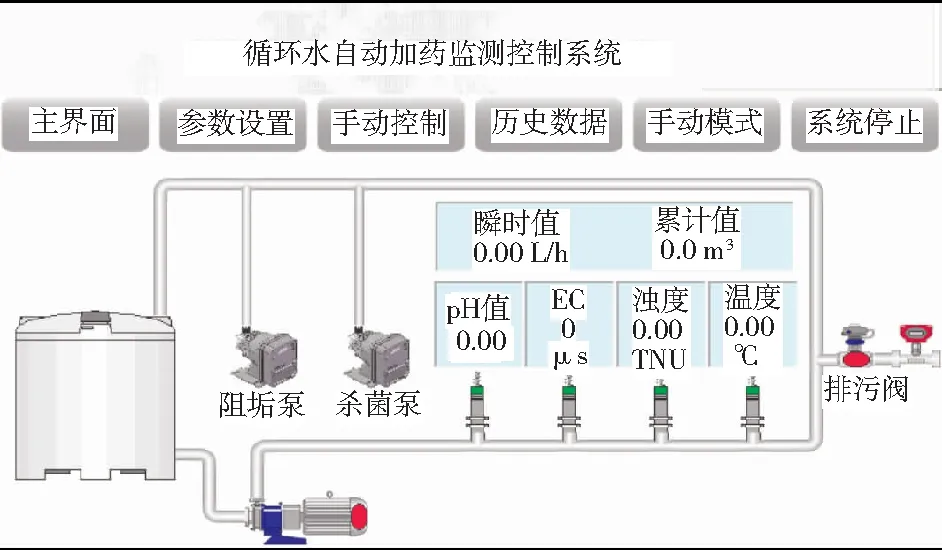

将上述构建的2个数据模型与已经开发好的水处理加药流程检测和水处理设备远程数据传输服务软件系统进行整合[7],并将水质在线检测项目,如pH值、电导率、温度、浊度等,与自动排污阀、排污流量计、自动加药泵等进行组合,即得到了成套的自动加药检测控制设备[8-9]。具体设计如图2所示。

图2 设备操作界面Fig.2 Equipment operating interface

冷却循环水通过循环泵进入循环水自动加药控制系统,实时检测循环的pH值、电导率、温度和浊度,循环水经分析检测后加入缓蚀阻垢剂和杀菌剂,随回水管路回到循环水系统中,完成一个水质检测及加药操作流程。

控制系统根据在线检测数据,计算出实时的RSI稳定指数,根据RSI稳定指数的变化情况,调整缓蚀阻垢剂的加量。当RSI稳定指数达到严重结垢或者超出药剂能发挥作用的最高限度时,自动开启排污阀,并实时记录排污水量。累计排污水量将与水质控制模型计算出来的排污水量进行比对,确保排污水量的精确性。另外,缓蚀阻垢剂的加药量也将与理论加药量进行比对,保证药剂投加的准确性。当实际数据与理论数据出现差异时,系统会自动进行预警提醒,以便及时调整。当浊度异常升高时,系统将出现预警提醒,自动开启排污阀进行强制排污置换,确保水质指标合格。

杀菌剂按照预先设定投加周期和投加浓度,系统将根据设计参数定期定量投加,也可以根据微生物滋生情况及季节因素人工修改相应的参数调整杀菌剂的投加。

循环水pH值、浊度、电导率、温度、排污水量等在线检测数据均会自动存储到存储器中,形成更为直观的变化趋势线,便于直观了解循环水系统运行情况。另外,实际运行过程中的数据也可以作为后期运行的参考数据,系统自动优化调整。

5 现场应用评价

将集成后装置在庄一联轻烃厂循环水装置上进行了应用研究,具体实施过程如下。

5.1 循环水及补水水质分析数据

庄一联轻烃厂生产装置区均有大量换热器,以水作为介质进行换热降温,主要有湿密闭冷却塔和干湿复合闭式冷却塔。由于现场供水电导率较高,为994 μs/cm,同时硬度和碱度较高,分别为363、238 mg/L,如果采用以上水质作为循环水补充水,当循环水浓缩倍数到达3倍时,RSI指数为4.19,循环水结垢趋势明显。再加之现场无法实现连续排污,循环水实际运行浓缩倍数将更高,从而导致冷却塔水系统存在不同程度结垢、腐蚀、水质不达标等问题,严重时影响设备的换热效果。2020年取样分析数据见表4。

2020年3月份取样分析数据结果显示,凉水塔和冷凝器凉水塔的水质均比较差,其中凉水塔水质中电导率达18 220 μs/cm,钙离子加上碱度达到了4060mg/L,远超国家标准3.7倍(标准要求≤1 100 mg/L),氯离子加硫酸根4 160 mg/L,同样超过国家标准1.6倍,结垢和腐蚀倾向均较高。冷气器凉水塔同样存在有此现象。

2020年4月取样分析数据结果显示,凉水塔和冷凝器凉水塔的水质均比较差,其中凉水塔水质中电导率达30 400 μs/cm,钙离子加碱度达到4 234 mg/L,超国家标准3.8倍(标准要求≤1 100 mg/L),氯离子加硫酸根8 345 mg/L,同样超过国家标准3.3倍,结垢和腐蚀倾向均较高。2套循环水系统均存在钙离子含量和浓缩倍数不成正比,说明系统已经出现了结垢现象,且现场查看凉水塔表面明显有严重的结盐现象,尤其是丙烷凉水塔池底有较厚的沉积垢盐。

5.2 自动加药检测控制装置应用

根据庄一联轻烃厂补水水质数据及运行工况条件,在自动加药检测控制系统安装前,对冷水塔进行了清洗除垢工作,使其恢复到较为良好的状态,便于对比设备投用后的使用效果,具体应用情况如下。

5.2.1 水质合格率

(1)pH值。设备投用后,循环水pH值波动变化幅度较小,维持在9.0~9.5,控制指标为8.5~9.5,合格率93%。pH值作为反映水质酸碱性的一个重要指标,通过其数值变化可以更为直观地反映循环水系统结垢和腐蚀的倾向。根据在线检测数据,循环水浓缩倍数控制较为平稳,避免了循环水过度浓缩的问题,pH值较为平稳。

表4 2020年部分取样分析数据Tab.4 Partial sampling and analysis data in 2020

(2)浊度数据。设备投用后,循环水浊度明显下降,维持在0.5~1.0 NTU,控制要求小于等于20 NTU,合格率95.3%。浊度高低可以有效反映出循环水系统微生物滋生繁殖及腐蚀情况。即根据水质分析数据,实现自动加药后,水质稳定处理药剂的投加浓度精准,腐蚀和微生物滋生的问题得到了有效遏制。

5.2.2 循环水系统的浓缩倍数

循环水电导率逐步下降,循环水过度浓缩的问题得到了有效的控制,平均浓缩倍数在10倍。与完全补入纯水相比,浓缩倍数由3倍,提高到了10倍。浓缩倍数的提高可以有效提高水的利用率,降低排污水量[10-11]。

5.2.3 循环水排污水量

根据水质及工况条件自动排污,日平均排污水量约为0.9 m3,月排污水量约为27 m3。设备投用前,按照原来使用纯水作为补水来统计,每天需要补水约5 m3,纯水设备制回收率约50%,即产水5 m3需要排掉5 m3浓水,另为了保证循环水系统不出现过度浓缩的现象,每月需要进行一次换水,每次换水需水量是10 m3水,一个月排污水量约为160 m3。减少排污水量80%以上。由于排放水量大幅度减少了,也就大幅度节约了总的用水量。

5.2.4 循环水温度

循环水水温随环境温度和系统负荷有所波动,整体稳定,换热效果良好。由于缺乏历史数据,无法对换热效率进行同期比较。但从温度变化趋势来看,说明循环水系统换热效率较为平稳,未出现因结垢、腐蚀或微生物等问题而影响换热效果。

5.2.5 循环水水质对比

2020年6月和10月循环水水质数据见表5。

表5 2020年循环水水质数据Tab.5 Data of circulating water quality in 2020

由表5分析数据可以看出,研究项目实施前,老凉水塔循环水浓缩倍数约为45倍,循环水过度浓缩,结垢趋势明显(2020年6月数据)。实施后老凉水塔循环水浓缩倍数为6.7倍(2020年10月数据),处于较为合理区间,结垢和腐蚀趋势可控,Ca2++碱度为887 mg/L,满足国家标准要求,各项水质指标正常。作为对照样的丙烷凉水塔,循环水浓缩倍数约为20倍,Ca2++碱度为3 709 mg/L,超出国家标准要求3倍,结垢趋势严重。老系统凉水塔安装自动加药检测控制装置后,从水质分析数据来看,控制效果良好;丙烷凉水塔采用人工控制,水质恶化严重,结垢趋势明显。

5.2.6 循环水系统显结垢和腐蚀的倾向

实施前(清洗除垢后),凉水塔结垢情况对比如图3所示。本项目实施9个月后,凉水塔结垢情况对比如图4所示。

图3 实施前Fig.3 Before implementation

图4 实施9个月后Fig.4 Nine months after implementation

本项目实施9个月后,老凉水塔无明显结垢现象,换热效果和运行效果良好。而作为对比的丙烷凉水塔已经出现结垢严重[11],影响换热效果,且需要进行化学清洗。说明通过自动加药检测控制装置可以大幅度提高水质稳定处理的效果,降低冷却塔结垢的风险,提高换热设备的换热效率,延长设备的使用寿命[12]。

6 结论

(1)设备投入运行后,循环水系统运行管理几乎不需要人为进行干预,实现了“无人值守”运行,只需定期往装置中补加水质稳定处理剂,省去了繁琐的人工取样水质分析和人工加药管理工作,降低了操作人员的劳动强度,提高了操作控制的精准性和及时性。可以直观的看到水质检测项目的实时数值、历史数据、变化趋势曲线图。循环水系统瞬时的排污水量及累计排污水量可以直接从设备上获取。根据检测数据系统自动加药,并结合水质数据自动排污,避免水质过度浓缩,水质恶化,凉水塔结垢和腐蚀等问题得到了有效的解决和控制。

(2)水处理装置水质合格率显著提高,合格率达到90%;循环水系统的浓缩倍数由3倍提高到10倍,提高幅度达200%;循环水排污水量明显减少,减少80%;水质结垢和腐蚀的趋势得到了有效控制和缓解,凉水塔及换热热备无明显结垢现象。