棉织物结构抗皱整理性能研究

2022-04-07李煜斌

李煜斌,肖 红,范 杰

(1.天津工业大学 纺织科学与工程学院,天津 300387; 2.军事科学院系统工程研究院 军需工程技术研究所,北京 100010)

棉织物的抗皱整理,主要通过2D树脂与纤维交联来实现[1],其核心是树脂及交联工艺。其中,树脂和纤维素交联至少包含2个步骤,一是将树脂施加到织物上;二是提供一定的条件使树脂和纤维素交联[2]。树脂和纤维素的有机交联,在赋予棉织物免烫、易护理、洗可穿等优良性能的同时,也使得棉织物的断裂强力、撕破强力大幅度下降,且手感发硬,抗弯长度增加[3]。

为了获得综合性能优良的抗皱棉织物,多年来,围绕着树脂、交联工艺及条件,棉织物的抗皱整理工艺技术有了长足进展。不仅可以在织物阶段进行交联,还可以对成衣进行整理。根据交联时织物含水量的不同,又细分出潮交联、湿交联和干交联等工艺[4]。根据工艺流程不同,抗皱整理可以分为前焙烘、潮交联、后焙烘、成衣免烫等[5]。这些工艺虽然可以提升织物的抗皱性及手感,但由于树脂和织物整体交联后,限制了纤维间的滑移[6],因此,抗皱棉织物的强力损失依然是需要解决的问题。

施楣梧等[7]提出了一种基于喷淋法点状交联的织物抗皱整理加工方式,通过在织物表面部分施加抗皱整理剂,设计合理的施加图案,有望获得兼具强力和抗皱性能的抗皱棉织物。但是,该专利中并没有给出具体的力学分析,也没有系统的技术数据。

基于此,本文在传统抗皱整理工艺的基础上,引入结构抗皱整理。通过在织物上部分施加树脂,均衡棉织物抗皱整理中的强力损失问题。经过织物抗皱整理后的强力损失分析进行抗皱整理中的图案改进,采用物理的方式改善化学抗皱整理难以解决的问题,同时提高棉织物抗皱整理后的附加性能,为纯棉织物物理结构抗皱整理技术的深入发展提供初步的理论指导。

1 实 验

1.1 材料及化学品

织物:经烧毛、退浆、精练、漂白的纯棉织物。织物①规格:100%棉,经纬纱线密度均为29.53 tex,经向、纬向密度均为236根/(10 cm),河北省晋州市大兴纺织有限公司生产。织物②规格:100%棉,精梳棉双股14.5 tex×2,经向密度473根/(10 cm),纬向密度276根/(10 cm),山东鲁泰纺织股份有限公司生产。

试剂:柠檬酸(天津市风船化学试剂科技有限公司),次亚磷酸钠、高取代羟甲基纤维素钠(CMC)(上海阿拉丁生化科技股份有限公司),改性二羟甲基二羟基乙烯脲,MgCl2催化剂(享斯迈纺织染化有限公司),皂片(上海市纺织工业技术监督所),以上试剂均为分析纯。

仪器:NM-450型二辊轧车(日本铁公所株式会社)、JH4101 型电子天平(上海精科天平公司) 、HWS24型电热恒温水浴锅(上海一恒仪器科学仪器有限公司)、D2004W数显电动搅拌器(上海越众仪器有限公司)、DK-5E型焙烘机(日本铁公所株式会社)、YG065型电子强力机、YG541 L型数字织物折皱弹性仪(山东莱州市电子仪器有限公司)、YG(B)461D-Ⅱ型数字式织物透气仪(温州大荣纺织仪器有限公司)。

1.2 织物处理

考虑成本及原料采购方便的问题,前期采用柠檬酸抗皱整理对实验进行优化处理,结构抗皱整理采用筛网印花。

1.2.1 浸轧整理工艺

浸轧抗皱整理液(α柠檬酸质量分数9%、次磷酸钠质量分数7%;β改性二羟甲基二羟基乙烯脲质量浓度100 g/L、氯化镁催化剂质量浓度20 g/L二浸二轧整理(轧余率(70±1)%→预烘(120 ℃、100 s)→焙烘(柠檬酸170 ℃、改性二羟甲基二羟基乙烯脲150 ℃、100 s)→洗涤→烘干(60 ℃、5 min)。

1.2.2 结构整理工艺

原糊制备:将CMC与去离子水混合后电动搅拌30 min,搅拌至透明状,无白色固体颗粒为止,静置15 h使糊料充分膨化, 糊料含固量5%(质量分数5%)。印花用抗皱整理液(在浸轧整理液的基础上加入糊料)→刮印→预烘(120 ℃、100 s)→焙烘(柠檬酸170 ℃、改性二羟甲基二羟基乙烯脲150 ℃、100 s)→水洗→皂洗(皂粉5 g/L,60 ℃,15 min)→ 水洗→烘干(60 ℃、5 min)

1.3 性能测试

1.3.1 折皱回复性能

折皱回复角按 GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》在 YG541 L型数字织物折皱弹性仪上测定。

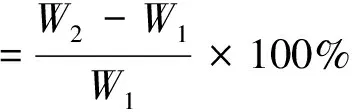

1.3.2 断裂强力保留率

断裂强力采用扯边纱条样法,按 GB/T 3923.1—1997《纺织品 织物拉伸性能 第 1 部分: 断裂强力和断裂伸长率的测定 条样法》,在YG065型电子强力机上测定。拉伸强度保持率(TSR)根据式(1)计算:

(1)

式中:TSi为整理后织物断裂强力,cN;TS0为未整理织物断裂强力,cN。

1.3.3 撕破强力

撕破强力参照GB/T 3917.1—2009《纺织品 织物撕破性能 第1部分:冲击摆锤法撕破强力的测定》(等同于ISO 13937-1∶2000)进行测试。

1.3.4 弯曲长度

根据GB/T 18318—2001 《纺织品 织物弯曲长度的测定》进行测试。随机剪取12块试样(6块经向,6块纬向),试样尺寸为(25±1) mm×(250±1) mm的长条,测试平均值,试样伸出水平台面边缘长度等于试样弯曲长度的2倍,由此可计算弯曲长度。

1.3.5 透气率

透气性试验参照GB/T 5453—1997《纺织品 织物透气性的测定》,采用YG(B)461D-Ⅱ型数字式织物透气仪进行测试,测量压强100 Pa时,单位时间和单位面积通过织物的空气量。

1.3.6 回潮率

选取未处理棉织物、浸轧抗皱整理棉织物和结构抗皱整理棉织物置于70 ℃烘箱内干燥60 min后称量(W1),放置于恒温恒湿实验室,在相对湿度(65±3)%、温度(20±2) ℃的标准环境中静置24 h称量(W2),按照式(2)计算回潮率,每种样品测试5块,计算平均值。

(2)

2 结果与讨论

2.1 棉织物抗皱整理强力损失分析

2.1.1 微观受力分析

抗皱整理棉织物中,纤维素大分子链和树脂交联后的受力示意如图1所示。其中,A、B、C分别代表3条纤维素大分子链,R1代表纤维素分子链间的化学交联,R2代表大分子内部链段内的交联,F1和F2为外加作用力。当受到外力拉伸作用时,由于交联引起的织物受力断裂包括2个部分:

①纤维素大分子链内交联导致的应力集中。R2代表分子链段内的交联,交联后大分子链柔顺性降低,整根纤维不能均匀受力,交联处应力集中,发生断裂,形成大分子链内的弱节;

②纤维素大分子链之间交联导致的应力集中。织物生产过程中导致的一些疵点和薄弱环节或大分子链内交联应力集中导致的弱节造成缺陷点β。当图1中的3条分子链同时承受拉力时,B分子链间由于存在缺陷点β首先断裂,由于抗皱整理后分子链间由交联R1形成的网状结构,B分子链断裂后所承受的力会由于分子链间的交联传导至A、C分子链,形成多米诺骨牌效应,导致整根纤维到布面的快速断裂。

图1 棉织物纤维素大分子链受力示意图Fig.1 Mechanical schematic diagram of cellulose macromolecular chain of cotton fabric

2.1.2 宏观受力分析及图案优选

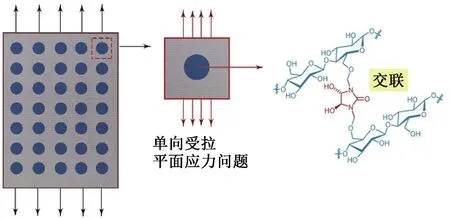

将树脂部分交联于织物上,形成交联区域与未交联区域相间的结构,如图2所示。其中,布面深色圆点区域表示织物上树脂交联部分,浅色布面为未交联部分。取出其中1个单元,如图2右图所示,对其进行受力分析。

通常,交联区域因为树脂和纤维素大分子发生了化学交联,限制了纤维之间以及大分子间的滑移,导致交联部分强力下降;未交联区域强力没有变化。理想的结构抗皱整理棉织物应该具有如下特征:①通过交联区域实现良好的折痕回复性能;②通过未交联区域抵抗外加的拉伸、撕破等作用力。这需要合理地交联和未交联区域地分布来实现。从力学性能考虑,拉伸过程中,垂直于织物平面方向的应力分量为零,应力均平行于平面且沿厚度均匀分布。可以简化为平面交联区域图案应避免应力集中的问题进行分析。

图2 棉织物抗皱整理宏观受力分析Fig.2 Macro-stress analysis of anti-wrinkle finishing of cotton fabric

在工程力学对不同形状的平面应力集中研究发现,在单向拉伸的条件下,圆形应力集中系数最小,带尖角图形应力集中于尖角处,图案越圆滑、应力集中系数越小,越复杂、尖角越多、应力集中系数越大,应力集中越严重[8-10];图案越大,图案边缘应力幅值越大,应力集中系数越大[11]。因此,为了避免应力集中产生弱节,导致强力损失,选择的交联区域图案应该具有如下特点:①尽可能为光滑的、不带任何尖角的圆形,减少应力集中;②图案尽可能小,减少图案边缘应力幅值。

2.2 棉织物抗皱整理强力损失分析

基于平面应力集中的受力分析,结合课题组前期对各种图案的筛选实验,表明圆形是理想的、适用于结构抗皱整理的图案,可以从避免应力集中的角度有效减缓应施加的部分交联形状导致的强力大幅度损失。除了图案之外,抗皱整理过程中,为了提高折痕回复性能,糊料用量、漏印率、圆形图案尺寸、同样尺寸下的质量增加量等参数,也是至关重要的。

2.2.1 糊料含量对折皱回复性能的影响

为确定抗皱整理液糊料质量分数对结构抗皱整理织物折皱回复角的影响,达到折皱回复角与强力保留率的最优选择,本文实验首先对结构抗皱整理织物折皱回复角进行改善。糊料与蒸馏水质量比例梯度设置为“5∶6、5∶7、5∶8、5∶9、5∶10、5∶11、5∶12、5∶13、5∶14、5∶15”10个梯度,在此基础上配置成2次原糊溶液电动搅拌30 min至完全溶解后,加入柠檬酸9%、次磷酸钠7%配置成抗皱整理液在漏印率为70%的印花网板上刮印进行结构抗皱整理实验。不同配水对棉织物抗皱性能的影响见图3。

图3 糊料与蒸馏水质量配比对织物抗皱性能的影响Fig.3 Effect of the ratio of solution paste to distilled water on the anti-wrinkle performance of fabrics

抗皱整理液中糊料可以阻碍柠檬酸与织物上羟基的交联反应,从质量增加结果也可以看出,织物的质量随着糊料比例的不断下降而上升。糊料与蒸馏水质量比5∶14配置抗皱整理液时,渗化效果最好且交联完全,由原来的单面渗透转为双面渗透,总折皱回复角达到200°以上接近浸轧抗皱整理织物。糊料与蒸馏水质量配比在5∶14的基础上继续升高,抗皱整理液中糊料含量不足以糊化,导致印花刮涂不均匀,折皱回复角反而提升不大。因此在后续实验中,结构抗皱整理液中糊料与蒸馏水质量配比确定为5∶14。

2.2.2 漏印率对织物强力保留率的影响

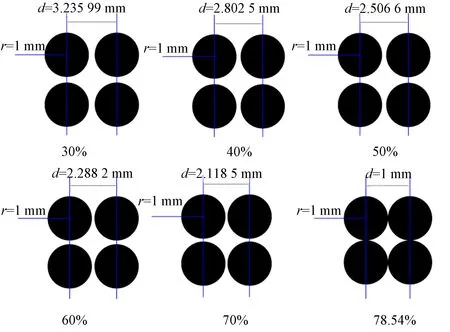

在确定抗皱整理液中糊料与蒸馏水质量配比的条件下配置抗皱整理液,对棉织物结构抗皱整理图案的漏印率进行优选。在圆半径1 mm的基础上,改变圆心间距,选取30.0%、40.0%、50.0%、60.0%、70.0%、78.6% 6种漏印率印花筛网,进行结构抗皱整理实验,不同漏印率图案尺寸如图4所示,不同漏印率对抗皱性能的影响如图5所示。

图4 不同漏印率图案尺寸Fig.4 Pattern size with different miss printing rate

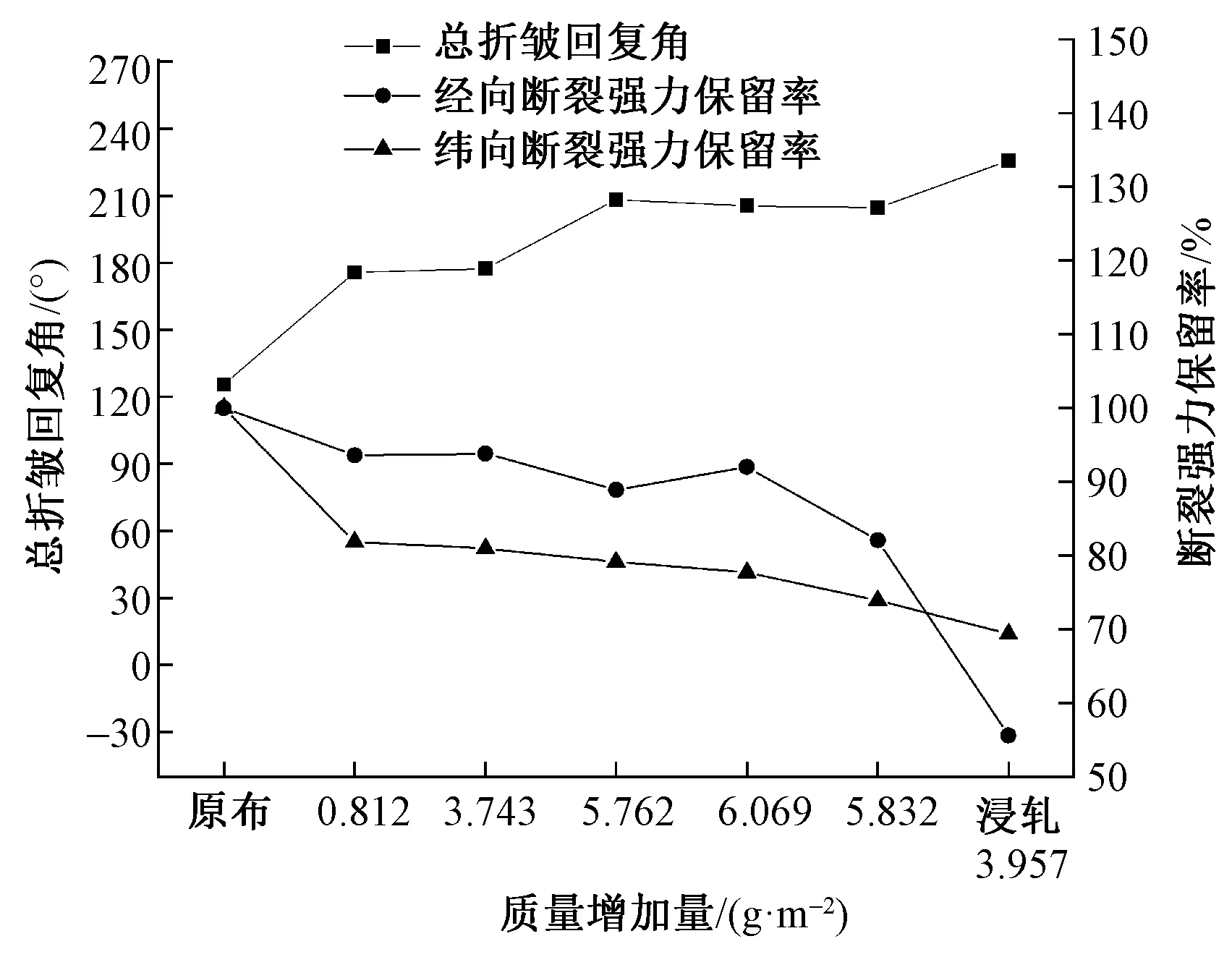

图5 漏印率对织物抗皱性能的影响Fig.5 Effect of miss printing rate on fabric anti-wrinkle performance

由图5可知,随着漏印率增加,结构抗皱整理织物折皱回复角增加,在漏印率78.54%时折皱回复达到最优,接近浸轧整理织物。此时,圆形图案彼此相切,为理论上可以达到的最大漏印率。结构抗皱整理棉织物的图案空隙部分的折皱回复角不能提高,在漏印率较低时,抗皱整理部分的抗折皱性能提升不能有效带动图案空隙的未整理部分,导致整理织物折皱回复角总体提升不大。在2个圆相切漏印率为78.54%时,结构抗皱整理棉织物比浸轧抗皱整理棉织物,断裂强力保留率提升20%,具有良好的强力保留率。

2.2.3 相同漏印率下图案大小对织物强力保留率的影响

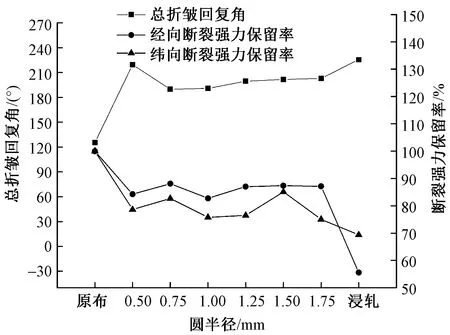

为确定相同漏印率下不同图案大小对结构抗皱整理织物强力保留率的影响,在2.2.2确定漏印率78.54%的基础上,在保证圆相切的基础上改变圆形大小,设置相切圆半径分别为0.50、0.75、1.00、1.25、1.50、1.75 mm进行结构抗皱整理实验,对圆尺寸进行优选,不同半径对织物抗皱性能的影响见图6。

图6 圆半径对织物抗皱性能的影响Fig.6 Effect of circular radius on fabric anti-wrinkle performance

由图6可知,漏印率为78.54%时,随着圆大小的变化,棉织物折皱回复角出现下降,这是由于圆半径越小,圆与圆之间的空隙越小,图案越密集,越接近于浸轧整理效果,折皱回复角越好。在目前印花可以做到的精度下,在圆半径0.5 mm的条件下,织物折皱回复角与强力保留率都达到最优比。可以推测,如果能够进一步减少相切圆的半径,则将进一步提高强力保持率且具有更好的抗皱性能。

2.2.4 最优图案下质量增加量对织物性能的影响

在确定结构抗皱整理最优图案为78.54%的漏印率、0.5 mm半径圆形图案的条件下,树脂施加的量对抗皱整理织物的断裂强力保留率也有着影响。实验分别采用5、10、15、20、25 mL抗皱整理液,直径0.5 mm的圆形图案的印花网版,进行刮印整理,对不同质量增加时的抗皱整理织物强力保留率进行研究,结果如图7所示。可知,织物质量增加顺序与抗皱整理液含量梯度顺序一致。为加强对比,同时对织物在78.54%漏印率、半径1.75 mm圆形图案下进行结构抗皱整理实验。

图7 0.5 mm圆质量增加对织物抗皱性能的影响Fig.7 Effect of circular weight gain on crease resistance of fabric(r=0.5 mm)

图8 1.75 mm圆增重对织物抗皱性能的影响Fig.8 Effect of circular weight gain on fabric anti-wrinkle performance(r=1.75 mm)

由图7、8可知,在最优图案条件下,织物上羟基数量一定,随着抗皱整理液含量的提升,抗皱整理后织物质量增加达到极限后不再增加,即织物上羟基交联完全,同时折皱回复角达到稳定最高水平。随着抗皱整理剂含量的提升,断裂强力保留率下降,在折皱回复角上升阶段,断裂强力下降包含2个方面的原因:①交联导致的强力下降;②抗皱整理剂中的酸导致的纤维水解强力下降。当织物折皱回复角不再提升时,由于抗皱整理剂含量的继续提升,单位织物上的酸含量更高,纤维素水解更严重,强力继续下降。对比0.50 mm圆半径与1.75 mm圆半径的整理结果发现,圆半径越小,图案越均匀,折皱回复角与强力保留率越均衡。

2.3 柠檬酸结构抗皱整理对织物其他性能影响

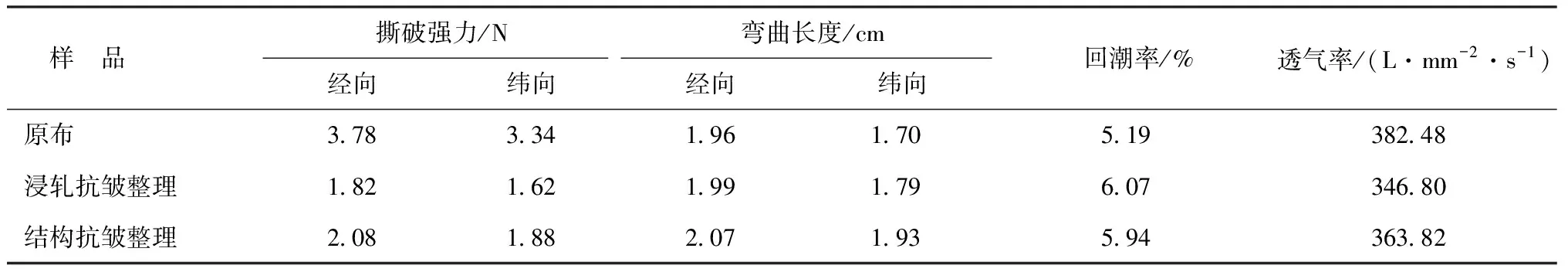

经过2.2工艺结构抗皱整理优化实验后,在最优抗皱整理图案的基础上对抗皱整理织物其他性能进行测试,测试数据如表1所示。撕破强力方面,棉织物经过浸轧抗皱整理后,撕破强力保留率下降至原布50%,改用结构抗皱整理后得到提升。由于结构抗皱整理采用筛网印花方式进行使用高分子糊料,且实验结束后不能完全脱除导致弯曲长度高于浸轧整理整理织物。柠檬酸为三元酸,抗皱整理过程中交联棉织物羟基的同时会引入更多亲水性的羧基及羟基,所以浸轧抗皱整理后,回潮率高于未整理棉布,结构抗皱整理棉织物为部分抗皱整理回潮率不及浸轧整理织物。由于结构抗皱整理部分整理的优势,未整理部分透气率可以有效均衡整理部分的透气率下降问题,总体透气性优于浸轧整理织物。

表1 柠檬酸结构抗皱整理对织物其他性能的影响Tab.1 Effect of citric acid anti-wrinkle finish on other properties of fabric

2.4 改性2D树脂结构整理对织物性能影响

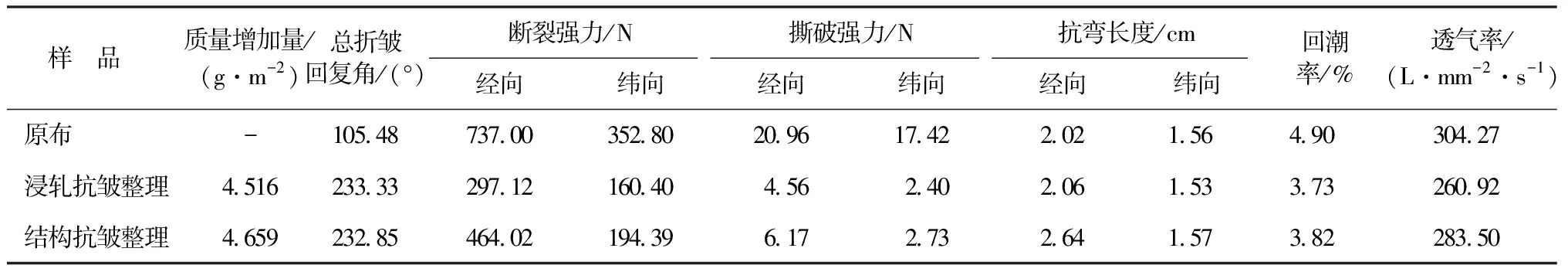

在上述实验的基础上,采用不同棉织物及成熟的抗皱整理剂改性2D树脂进行复现实验,测试数据如表2所示。可见,棉织物经2种方式抗皱整理后折皱回复角接近,棉织物经过浸轧抗皱整理后断裂强力保留率下降至原布的40%,撕破强力保留率仅为原布的20%。经过筛网印花抗皱整理后,断裂强力经向提升20%,纬向提升10%左右,达到一半以上;且撕破强力也得到提升,但总体提升不大。由于结构抗皱整理为织物部分抗皱整理,回潮率与透气率高于浸轧抗皱整理织物,具有更好的吸湿透气性能。另外由于结构抗皱整理采用筛网印花方式进行,脱糊率不能达到100%,筛网印花抗皱整理质量增加量高出浸轧抗皱整理0.13 g/m2,且经向弯曲长度高,导致织物手感存在微小差异。

表2 改性2D树脂结构整理对织物性能影响Tab.2 Effect of structure finis of modified 2D resin on fabric performance

3 结 论

采用印花方式对棉织物施加部分抗皱整理,在棉织物表面形成抗皱整理和空白整理相间的图案,实现结构整理。基于平面形状的应力集中受力分析,对圆形结构抗皱整理用的漏印率、图形尺寸、糊料用量、质量增加率进行了研究,并明确了最佳工艺组合。显然,采用部分交联的方式是改善抗皱棉织物强力损失的一个好方法。

在此工艺组合下,分别采用柠檬酸及市售2D改性树脂对棉织物进行了结构抗皱整理,表明,该方法在保证抗皱性能的基础上,可以有效提升断裂强力和撕破强力保持率,且改善透气透湿性能。但是,也存在部分不足:采用丝网印花方式实现的圆形图案,精度不够,图案最小半径只能够实现0.50 mm;丝网印花的抗皱整理过程中,加入的糊料难以去除干净,对抗皱整理后织物手感存在影响,后续需要进一步改进。