热风铜钎焊炉热处理后不锈钢力学性能试验研究

2022-04-02吴佳东颜东煌许红胜张超潘权陈星烨

吴佳东,颜东煌,许红胜,张超,潘权,陈星烨

(1.长沙理工大学土木工程学院,湖南长沙 410114;2.远大可建科技有限公司,湖南岳阳 414600)

正交异性钢桥面板是桥面系中的主要结构形式,但其焊缝构造细节繁多,碳钢材料易腐蚀,疲劳破坏问题凸显[1-3].为了解决钢桥面板焊缝多、易腐蚀、疲劳开裂严重等紧迫问题,远大可建科技有限公司开创性提出不锈钢芯板新型桥面板结构,并设计了两款面板厚度为6 mm、8 mm的不锈钢桥面芯板产品,拟在特大跨桥梁中进行推广应用.不锈钢材料造型美观,具有优良的加工性能、抗冲击性能,且耐腐蚀、耐高温及耐久性能好,易于维护,全生命周期成本低,具有广阔的研究和应用前景[4].不锈钢芯板在建筑结构领域得到了良好应用,例如:长沙远大城内建成了全球首座芯板示范建筑,中国援建韩国闻庆市的两座“火神山”方舱医院均采用远大不锈钢芯板.近期,国内颁布了《不锈钢芯板建筑结构技术标准》(T∕CSUS 14—2021)[5].然而,不锈钢材料性能与普通碳素钢不同,本构模型差异大,普通碳素钢应力-应变曲线有明显的屈服平台,而不锈钢没有明显的屈服点,本构关系呈非线性,且表现为各向异性[6-7].不锈钢芯板作为不锈钢材料新型产品,经过铜钎焊炉1 100 ℃高速高温热风处理,力学性能发生改变.因此,在应用不锈钢芯板作为钢桥面板之前,应对其力学性能进行系统试验研究.

国内外学者对不锈钢的力学性能展开了一系列研究.湖南大学文学章和舒兴平等[8-9]对建筑结构用不锈钢芯板作为梁、楼板、T 形、L 形柱、一字形墙结构进行力学性能试验研究与有限元分析,研究中S30408 不锈钢材料强度指标均采用《不锈钢结构技术规程》(CECS 410∶2015)数据,材料本构关系采用修正后的Rasmussen 模型或Gardner-Nethercort 两阶段模型,并未考虑不锈钢各向异性因素、热风钎焊炉高温条件对材料性能参数及本构关系模型的影响[11-12].东南大学郑宝锋等[13]对常温下国产304不锈钢平板区及转角区材料进行拉伸试验,得出了Gardner-Nethercort 两阶段模型更适合结构工程分析,受冷加工影响的转角区力学性能参数差别较大.浙江大学朱浩川等[14]、Quach 等[15]学者分析比较国内外不锈钢应力-应变本构模型,指出Quach 全局模型可直接应用于现行规范中,并进行结构设计,是目前可供选择的最佳本构模型.国内段文峰等[16]、国外Ramberg 等[17]学者均研究了不同厚度国产S30408 不锈钢本构关系,指出R-O 模型较试验值结果偏大,Rasmussen 模 型、Gardner-Nethercort 模型、Quach 模型均可用于不锈钢S30408 构件相关研究,尤其是Quach模型,偏差最小.

国内众多学者对高强钢、不锈钢展开了高温下力学性能试验研究,其中强旭红等[18]、范圣刚等[19]学者研究了不同高温冷却后S30408 不锈钢材料的力学性能,并没有考虑各向异性因素,加热温度最高仅为900 ℃,整个加热冷却过程与热风铜钎焊炉加工工艺存在较大差异.重庆大学杨成博等[20]对不锈钢EN 1.430 高温下的材料力学性能进行了研究,最高温加热至1 000 ℃,得出EN 1.430 不锈钢温度高于500 ℃时,不锈钢高温弹性模量、屈服强度及极限强度明显下降,认为Gardner 提出的高温下模型适用性较强,但不适用于大应变情况.同济大学楼国彪等[21]对TSZ410 不锈钢进行高温稳态试验研究,最高温加热至700 ℃,得到初始弹性模量、名义屈服强度、抗拉强度随着温度升高而逐渐下降的规律.上述试验最高温度均未超过1 000 ℃,试验结果都是高温稳态下测定的结果,且并未考虑不锈钢各向异性因素.Fan 等[22]通过稳态试验与瞬态试验得到的高温下不锈钢屈服强度与极限强度的折减趋势基本一致,在同一温度条件下的稳态试验中,非冷加工试件的弹性模量要低于冷加工试件的弹性模量.Gao等[23]研究了高温后S30408、S31608不锈钢剩余力学性能,得出不锈钢弹性模量与极限强度受过火温度影响小,但过火温度超过600 ℃对屈服强度影响较大,1 100 ℃时S30408不锈钢的屈服强度折减系数降至0.7.

中国、英国等4 个国家出台了不锈钢设计的相关规范,但仅《欧洲不锈钢手册》与欧洲规范涉及了不锈钢抗火设计内容[24-27].可见,我国对不锈钢在高温下的力学性能研究尚不完善,需要对不同牌号、不同加热冷却条件并考虑各向异性特点的不锈钢进行系统研究.经热风铜钎焊炉升降温处理的不锈钢材性试验研究尚且不足,制约了不锈钢芯板的推广使用.

本文针对不锈钢原材料与不锈钢芯板面板2 种材料,制作了60 个拉伸试件.在考虑不锈钢各向异性因素下,对不同厚度、不同取向的不锈钢试件进行拉伸试验,得出各不锈钢试件力学性能参数值,将试件应力-应变试验曲线与经典本构模型对比,确定拟合效果最佳的本构模型,力求为不锈钢桥面芯板结构设计和研究提供基础数据.

1 不锈钢材性试验概况

1.1 试件制备

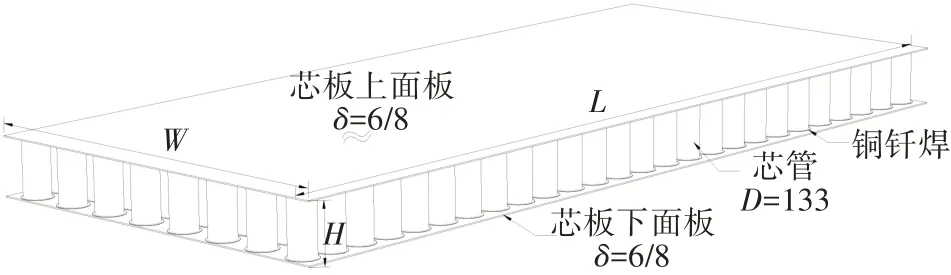

不锈钢芯板是一种新型的建筑结构体系,类似于蜂窝夹层结构,由上下两块不锈钢面板与中间排布的不锈钢薄壁芯管构成.不锈钢面板与芯管扳边间扣设0.15 mm铜箔圈作为钎料,采用智能机械手植芯,将2 m × 12 m 标准芯板整体送入热风铜钎焊炉中,进行气体保护铜钎焊.通过高速热风缓慢升温至1 100 ℃,且保温1 h,使得铜箔圈温度超过熔点(1 083 ℃),不锈钢母材表面温度接近1 100 ℃,铜箔圈熔化与母材金属相互扩散,实现钎焊连接。冷却至室温,最终形成不锈钢芯板[28].不锈钢芯板如图1所示.

图1 不锈钢芯板示意Fig.1 Stainless steel sandwich panel

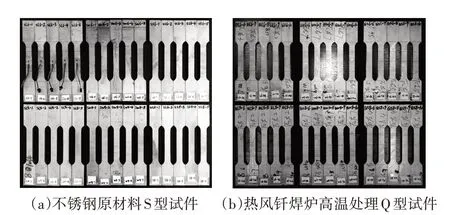

本文采用的不锈钢材性试件取自不锈钢芯板面板.材性试验用不锈钢芯板材料分为两种类型:一种为不锈钢面板出厂原始材料(简称S 型);另一种为同批次同牌号不锈钢面板经远大热风铜钎焊炉升降温处理后的不锈钢材料(简称Q 型).为了将不锈钢芯板作为新型桥面板结构在桥梁上进行推广使用,针对公路桥梁桥面板特性,设计了两种不同厚度(6 mm、8 mm)面板的不锈钢桥面芯板,不锈钢芯板构造如图2所示.

图2 不锈钢芯板构造示意(单位:mm)Fig.2 Stainless steel sandwich panel construction(unit:mm)

图2 中,W为芯板横宽,L为芯板纵长,H为芯板高度,δ为面板厚度,D为芯管外径.

不锈钢芯板原材料由中国青拓集团有限公司生产,为国产奥氏体不锈钢S30408.青拓集团企业标准《不锈钢热轧钢板和钢带》(Q∕TTIG003—2019)给出的S30408 不锈钢化学成分质量百分比与国家标准《不锈钢热轧钢板和钢带》(GB∕T 4237—2015)给定的指标如表1所示.

表1 奥氏体不锈钢S30408化学成分对比Tab.1 Comparison of chemical composition of austenitic stainless steel S30408 %

为了避免因后期加工改变试件的物理化学性质,所有材性试件均采用水切割加工而成.为了分析不同取向对不锈钢性能的影响,对不锈钢芯板面板在0°、45°、90°3 个方向取样.0°表示沿芯板纵向,即不锈钢母材轧制方向,简称L向;45°表示沿芯板斜向45°,简称X向;90°表示沿芯板宽度方向,即垂直于轧制方向,简称W向.不锈钢芯板拉伸试件切割放样如图3所示.

图3 拉伸试件切割放样示意Fig.3 Cutting lofting of tensile specimen

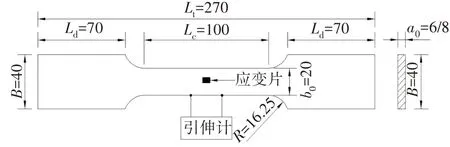

拉伸试件按照《金属材料拉伸试验第1 部分:室温试验方法》(GB∕T 228.1—2010)标准要求设计,试件夹持头部与平行长度之间采用过渡弧连接.试件设计尺寸如图4所示.

图4 拉伸试件设计尺寸(单位:mm)Fig.4 Design size of tensile specimen(unit:mm)

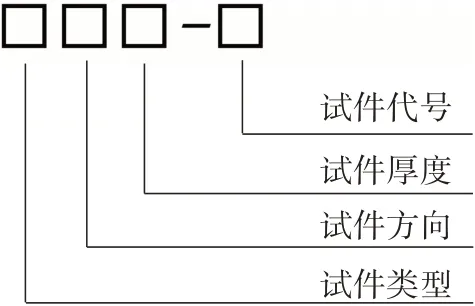

图4 中,a0为试件厚度,b0为试件平行段宽度,B为夹持端宽度,Lc为平行长度,Ld为夹持端长度,Lt为试件总长度.按照不锈钢芯板面板厚度、切割方向及类型,共设计了12组试件,每组5个,共计60个试件.为了便于区分拉伸试件,特制定了试件编号规则,如图5 所示.例如QW8-5 表示经高温冷却后沿芯板宽度方向8 mm 厚5 号试件.不锈钢芯板面板材性试件及其编号见图6.试件加工过程会导致实际尺寸与设计尺寸存在误差,试验前采用游标卡尺在试件的平行段测量3 处值,取其平均值作为试件实际尺寸.各试件平行段实际横截面积见表2.

图5 不锈钢芯板拉伸试件编号规则Fig.5 Numbering rules of tensile specimen of stainless steel sandwich panel

图6 不锈钢芯板拉伸试件Fig.6 Tensile specimens of stainless steel sandwich panel

表2 不锈钢拉伸试件编号及横截面积Tab.2 Number system and sectional area of tensile specimens of stainless steel

1.2 试验设备及方法

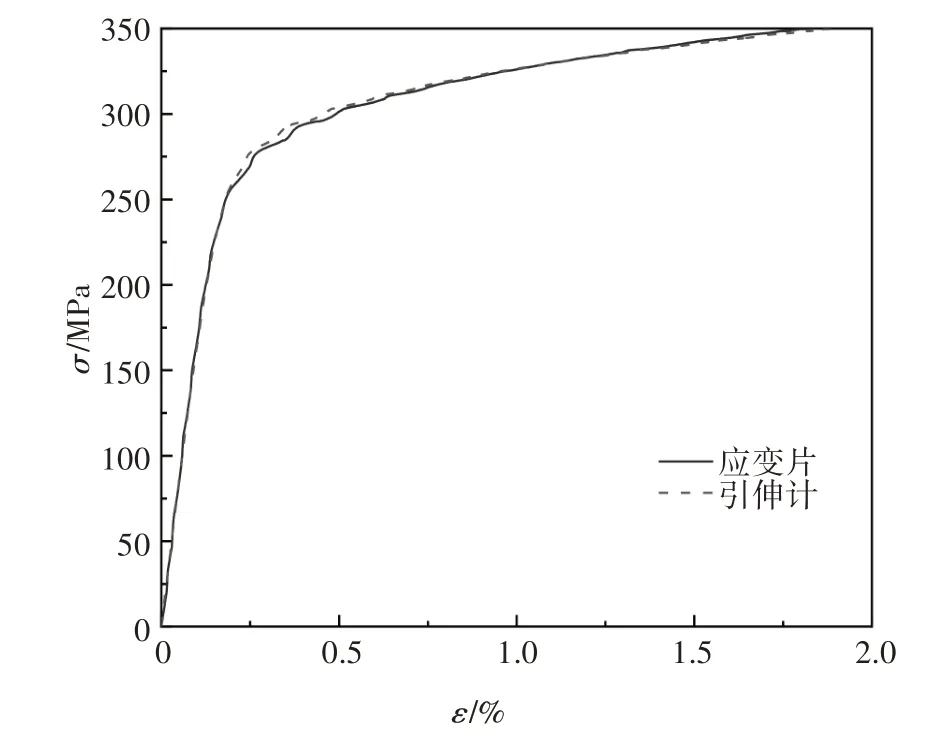

试验设备主要包括MTS 370.25 型25 t 材料疲劳试验机、634.11F-25型动态引伸计及DH3822动态应变测试系统.动态引伸计标距为25 mm,应变范围为±15%.有学者认为,采用接触式引伸计测量应变,刀口在试样表面会出现滑动现象,刀口磨损会导致应变测量误差,建议采用振动法、电测法等方法相结合的手段测定应变[18-20].为了精确测得初始应变数据,准确得到初始弹性模量,本试验在拉伸试件一面中部粘贴应变片,另一面夹持动态引伸计,应变片与动态引伸计同时测量试件应变,分别测得拉伸应力-应变曲线,测量结果如图7所示.

图7 应变片与引伸计测量结果对比Fig.7 Comparison of measurement results between strain gage and extensometer

由图7 可知,试验中应变片与引伸计测得应变数据相同,都能保证结果的准确性.但应变片易剥离构件表面,测量范围较窄.当应变ε<2%时,两者均可测量读数;当2% ≤ε≤15%时,应变片已剥离,仅能采用动态引伸计测量读数.

根据现行规范《金属材料拉伸试验第1 部分:室温试验方法》(GB∕T 228.1—2010),不锈钢材料拉伸试验加载方式通过位移控制,数据采集频率为20 Hz,分成两个阶段进行加载:第一阶段加载位移速率控制在1 mm∕min,应变范围控制在15%以内,此阶段测量不锈钢初始弹性模量E0和名义屈服强度σ0.2;第二阶段加载位移速率提高至2 mm∕min,因引伸计达到量程,取下引伸计后将试件拉伸至断裂.此阶段测量不锈钢极限抗拉强度,拉伸试验装置如图8 所示.

图8 拉伸试验装置示意Fig.8 Tensile testing apparatus

2 试验结果分析

2.1 试件破坏形态

2.1.1 表观特征

不锈钢芯板拉伸试件断裂前均会出现颈缩现象,塑性变形明显,当材料不能抵抗外力作用时,试件以瞬间断裂形式彻底松弛,发出一声“嘭”响,且断口处温度升高.由试验结果可知,8 mm 试件破断力较6 mm 试件破断力大30 kN,断裂声更响亮.不锈钢原材料S 型试件断裂处颈缩现象比热风铜钎焊炉高温处理后的Q型试件更明显.S型试件均在平行段中间位置断裂,而Q型试件断裂位置离散性大,部分试件出现在过渡弧与平行段交接处断裂的情况,直接影响抗拉强度数据的有效性.6组Q型试件中,每组均能保证3个有效试件.断裂后不锈钢拉伸试件如图9所示.

图9 不锈钢材性试件断后样式示意Fig.9 Fracture style of stainless steel specimens

不锈钢芯板拉伸试件断口表现为典型的韧性断口,断口形状可分为3 类:1)剪切滑移形断口;2)杯锥状断口;3)锯齿形断口.仅Q 型试件出现锯齿形断口.

S 型试件剪切面平整规则,形状似如刀锋,剪切面与拉伸轴线夹角α近似呈45°,如图10(a)所示.杯锥状断口四周为剪切面,表面平整呈金属光泽,剪切面与拉伸轴线夹角也近似呈45°,如图10(b)所示.

图10 不锈钢原材料S型拉伸试件断口形貌Fig.10 Fracture morphology of S type tensile specimens of stainless steel raw materials

经热风铜钎焊炉升降温处理后的Q 型试件,出现3种类型断口.Q型试件剪切滑移形与杯锥状断口较S 型试件相应断口更不规整,且含有粗糙面.Q 型试件锯齿形断口参差不齐,颈缩现象不明显,塑性较差.Q型断口形貌如图11所示.

图11 不锈钢钎焊Q型拉伸试件断口形貌Fig.11 Fracture morphology of stainless steel brazing Q type tensile specimens

2.1.2 断口微观形貌

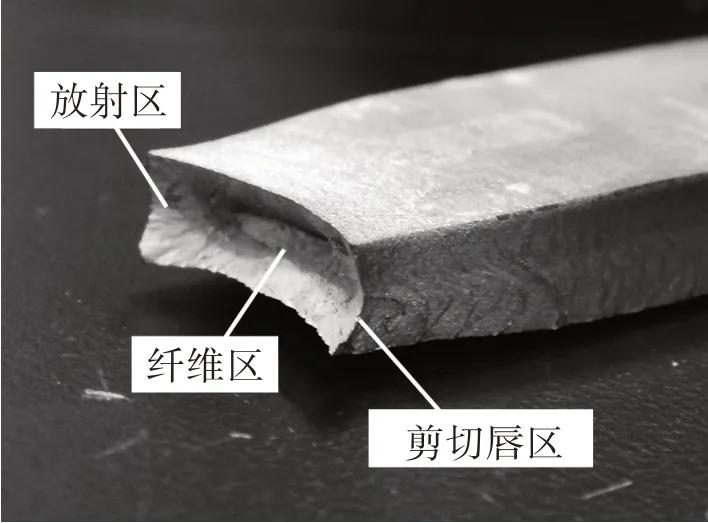

不锈钢材性试件断口宏观特征均表现为韧性断口,以杯锥状断口为例,研究S 型试件断口与Q 型试件断口微观形貌特征.矩形不锈钢拉伸试件杯锥状断口可划分为3 个区域,分别为纤维区、放射区及剪切唇区.拉伸试件杯锥状断口分区如图12所示.

图12 杯锥状断口宏观形貌Fig.12 Macro morphology of cup cone fracture

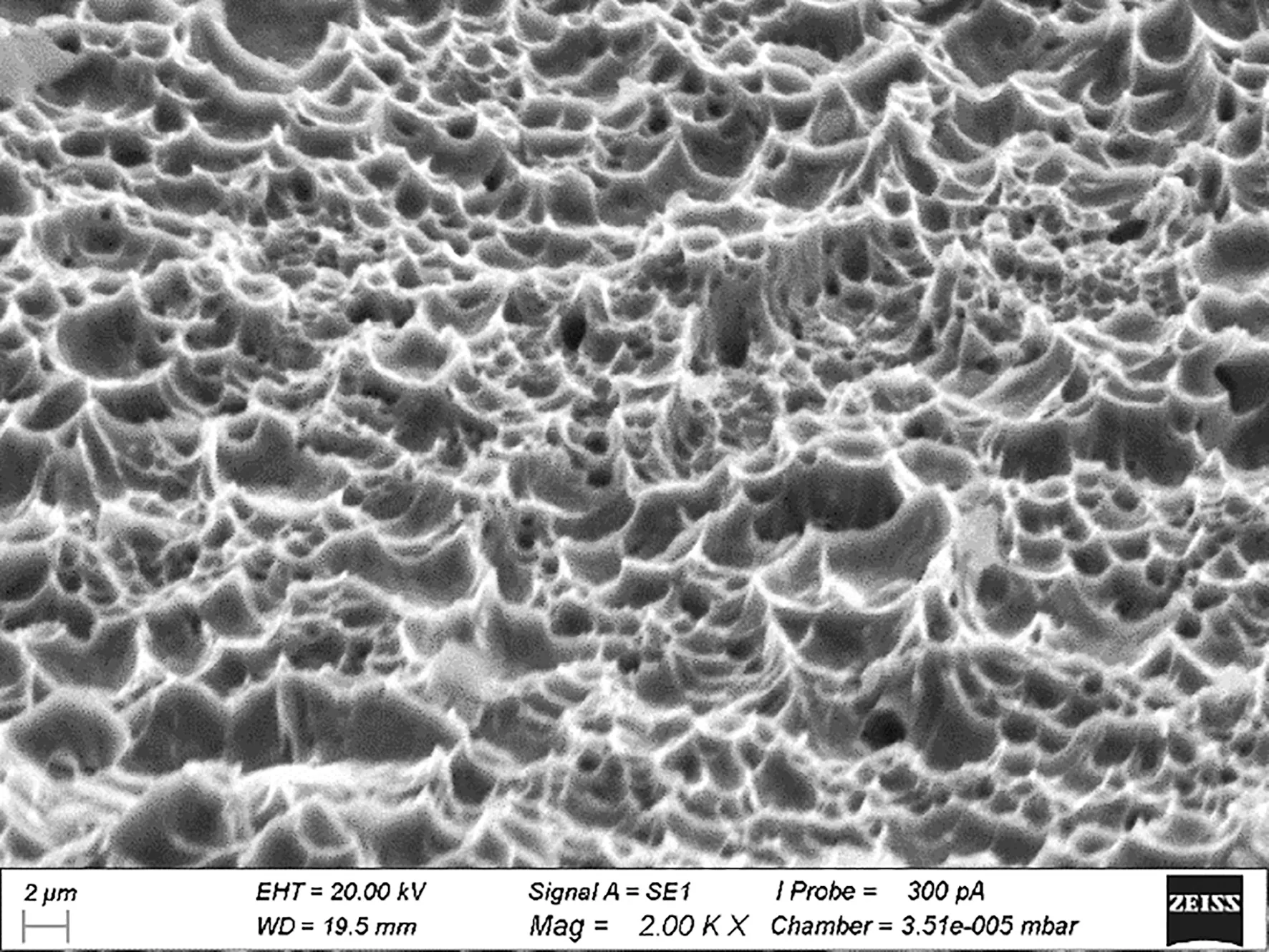

杯锥状断口中部纤维区晶粒似纤维状被拉长,纤维区四周剪切斜面呈发射花样,类似菊花状的宏观形貌,标志着裂纹扩展方向.与放射区毗邻的试件边缘表面区域为剪切唇区,形状如杯.采用高倍(1 000 倍)SEM 扫描电镜观察纤维区与放射区微观形貌,发现纤维区呈等轴状韧窝,放射区呈剪切方向的拉长韧窝.微观形貌分别如图13、图14所示.

图13 纤维区等轴韧窝形貌(1 000倍)Fig.13 Morphology of isoaxial dimples in the fiber region(1 000×)

图14 放射区剪切韧窝形貌(1 000倍)Fig.14 Morphology of shear dimples in the radiation region(1 000×)

分别对不锈钢S 型试件与不锈钢Q 型试件断口进行SEM 电镜扫描,断口微观形貌如图15 和图16所示.

图15 不锈钢原材料试件断口微观组织形貌(S型-2 000倍)Fig.15 Microstructure morphology of specimen fracture of stainless steel raw materia(lS type-2 000)

图16 不锈钢钎焊试件断口微观组织形貌(Q型-2 000倍)Fig.16 Microstructure morphology of specimen fracture of stainless steel raw material(Q type-2 000)

从图中可以看出,S型试件与Q 型试件拉伸断口微观形貌特征均表现为尺寸大小不等的圆形或椭圆形凹坑韧窝,这一现象说明两种试件破坏都属于塑性破坏.S 型试件断口韧窝尺寸及深度明显大于Q 型试件断口韧窝,这一现象说明S 型试件塑性变形能力较Q 型试件强.通常应变硬化指数大小直接影响显微空洞的聚集与连接方式.应变硬化指数越大,则金属材料越难以发生内颈缩,会产生更多的显微空洞,韧窝小而浅,且塑性较差.对比图15 与图16,发现Q 型试件微观组织形貌韧窝小、深度浅,且显微空洞多于S型试件,这一现象说明Q型试件应变硬化指数要大于S型试件,塑性较差.

2.2 不锈钢材料应力-应变曲线

表3 给出了各组拉伸试件试验数据的平均值及本构模型相关参数值.每组拉伸试件参数为去除最大值与最小值后求得的平均值.表3 中,A为断后伸长率,Z为断面收缩率,E0为初始弹性模量,σ0.01为材料塑性应变为0.01%时的比例极限,σ0.2为屈服强度,σ1.0为塑性应变为1%时的条件屈服极限,σ2.0为塑性应变为2%时的条件屈服极限,σu为极限抗拉强度,E0.2为(ε0.2,σ0.2)处的切线弹性模量,n为应变硬化指数(表示应力-应变曲线的非线性程度),n0.2,1.0为σ0.2到σ1.0曲线段间的应变硬化指数.

表3 不锈钢芯板拉伸试件试验结果Tab.3 Test results of tensile specimens of stainless steel sandwich panel

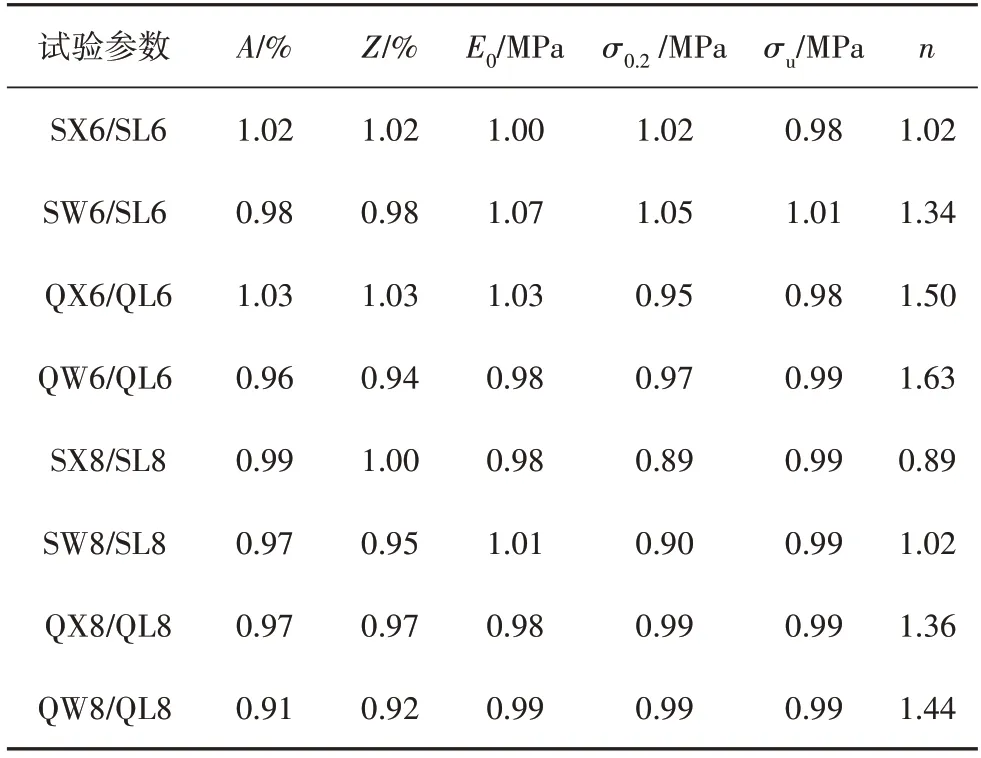

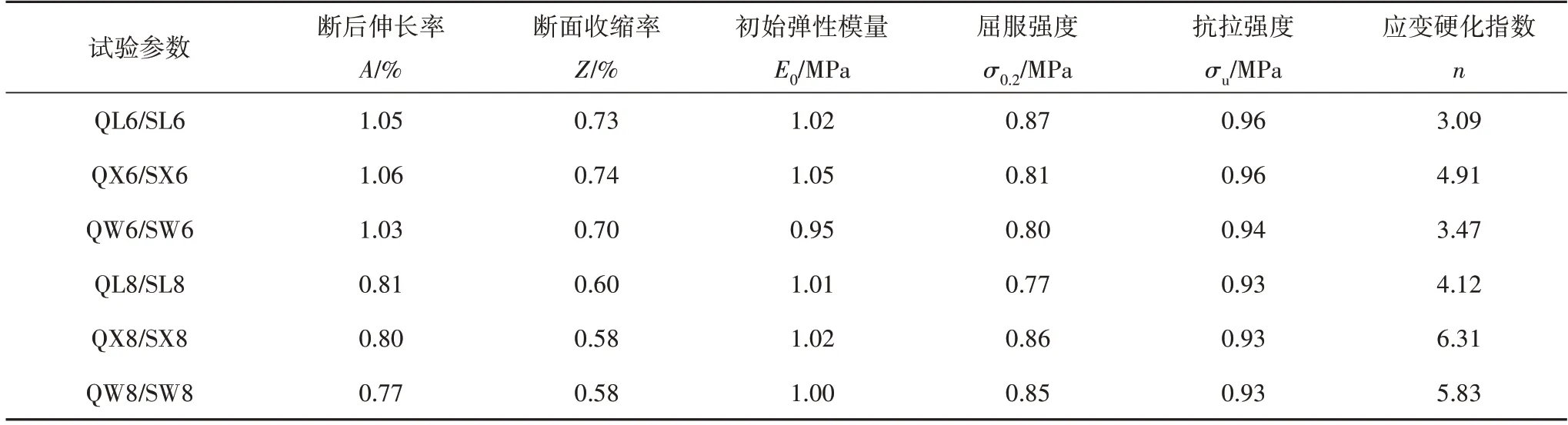

采用控制变量法,分别对不同取向、不同类型及不同厚度的不锈钢芯板拉伸试件试验结果进行对比分析.不同取向芯板试件结果对比如表4所示.

表4 不同取向芯板试件结果对比Tab.4 Results of sandwich panel with different orientations

结合表3与表4结果对比分析,可得如下结论:

1)对同类型同厚度的拉伸试件,在不同取向上进行断后伸长率A、断面收缩率Z对比,可发现,对于6 mm 试件,结果表现为X 向>L 向>W 向,其中QX6试件伸长率及收缩率分别比QW6试件高7%、9%;对于8 mm 试件,结果表现为L 向>X 向>W 向,其中QL8 试件伸长率及收缩率比QW8 试件分别高9%、8%.结果说明:垂直于轧制方向W 向的断后伸长率及断面收缩率小于芯板轧制方向L 向及45°X 向,塑性略差.

2)对于初始弹性模量E0、屈服强度σ0.2及抗拉强度σu,除了SX8 试件与SW8 试件屈服强度低于SL8试件10%左右外,其他同类型同厚度的拉伸试件强度参数不受试件切割方向的影响.试件材性参数平均值如表5所示.

表5 不锈钢拉伸试验试件材性参数平均值Tab.5 Average property parameters of stainless steel in tensile test

3)对于应变硬化指数n,除SX8 试件L 向>S 向外,其余均表现为W 向>X 向>L 向.对于Q 型试件最为明显,W 向比L向应变硬化指数高44%~63%.结果进一步说明芯板轧制方向L 向塑性比垂直于轧制方向的W向要好.

4)国产奥氏体不锈钢S30408 断后伸长率均大于40%,塑性较好,但弹性模量偏低,约160 GPa.试验结果与文献[29]结论相同,国产不锈钢弹性模量不稳定,在120~190 GPa 之间,各牌号不锈钢晶体缺陷、退火工艺等因素均会导致弹性模量偏低.

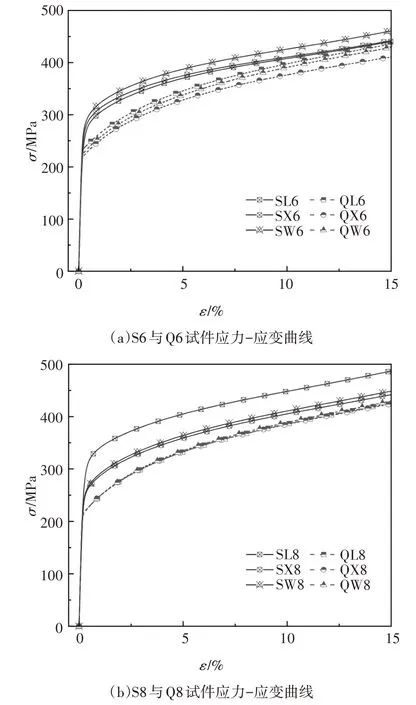

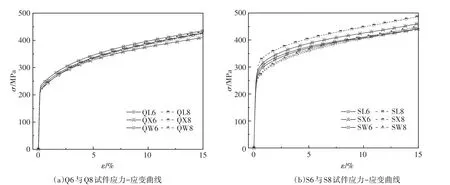

在每组试件中选取试验结果接近试验平均值的试件,进行各组试件应力-应变试验曲线对比.S 型试件与Q型试件应力-应变曲线对比见图17,试件结果参数对比见表6.

表6 不同类型芯板试件结果参数对比Tab.6 Comparison of results and parameters of different types of sandwich panel specimens

图17 S型试件与Q型试件应力-应变曲线对比Fig.17 Comparison of stress-strain curves between S type and Q type specimens

通过分析,可得出如下结论:

1)与常温下不锈钢原材料相同,经热风铜钎焊炉热处理后的不锈钢材料应力-应变曲线仍呈现出典型的非线性特征,没有明显的屈服平台.

2)与常温下不锈钢原材料S 型试件相比,同厚度同取向的Q型试件伸长率A与收缩率Z明显变小,尤其是8 mm 试件,QW8 试件比SW8 试件伸长率低23%,收缩率低42%.结果说明经热处理后的Q 型试件塑性较不锈钢原材料S 型试件差,且Q8 试件塑性最差.根据金相学原理与文献[30]分析可知,SUS304不锈钢在退火温度达到1 100 ℃时,均为完全的奥氏体再结晶组织,退火孪晶界多,高位错密度块状晶被孪晶界分割,晶粒内出现板条状结构,从而导致不锈钢延伸率下降。

3)弹性阶段试件应力-应变曲线均重合,S 型与Q 型试件初始弹性模量E0最大相差不超过5%,几乎相同.Q 型试件屈服强度σ0.2明显低于S 型试件,Q6试件低于S6 试件13%~20%,Q8 试件低于S8 试件15%~23%.Q 型试件抗拉强度σu略低于S 型试件4%~7%.

4)对于应变硬化指数n,由表3、图17分析可知,Q 型试件明显高于S 型试件,S 型试件应变硬化指数在4~7 之间,Q 型试件应变硬化指数在16~28 之间.Q6 试件应变硬化指数是S6 试件的3.1~4.9 倍,Q8 试件应变硬化指数是S8 试件的4.1~6.3 倍.结果说明Q型试件塑性明显比S型试件要差.

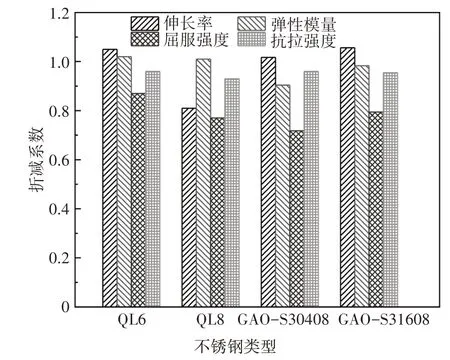

为了更加全面地分析高温冷却后不锈钢材料的力学性能,现将试验结果与同等高温条件下已有的同类试验结果进行对比分析。查阅国内外文献,同等高温(1 100 ℃)及保温条件下试验甚少,选取文献[23]中经热辐射加热至1 100 ℃高温并保温30 min,将经空气自然冷却后的S30408、S31608 不锈钢试验结果进行对比.文献中拉伸试件并未考虑厚度及取向因素,本文按轧制方向试件选取QL6 与QL8 两种典型试件进行对比分析.对比结果见图18,图中折减系数表示高温过火后力学性能参数与常温下力学性能参数的比值.

图18 1 100 ℃高温冷却后不锈钢折减系数对比Fig.18 Comparison of the reduction coefficient of stainless steel after cooling at 1 100 ℃

由图18对比分析可知:

1)屈服强度折减系数最低,介于0.72~0.87 之间,1 100 ℃高温过火冷却后不锈钢屈服强度明显降低.

2)抗拉强度折减系数介于0.93~0.96 之间,弹性模量折减系数介于0.90~1.02 之间,两者受高温影响较小.

3)伸长率折减系数除QL8 试件外,其他不锈钢试件相近.QL8试件伸长率折减系数明显较低,塑性相对较差.这一现象说明受热风铜钎焊炉加热工艺影响,同条件下8 mm 试件较6 mm 试件受热不均匀,变形温度不一,进而影响塑性.

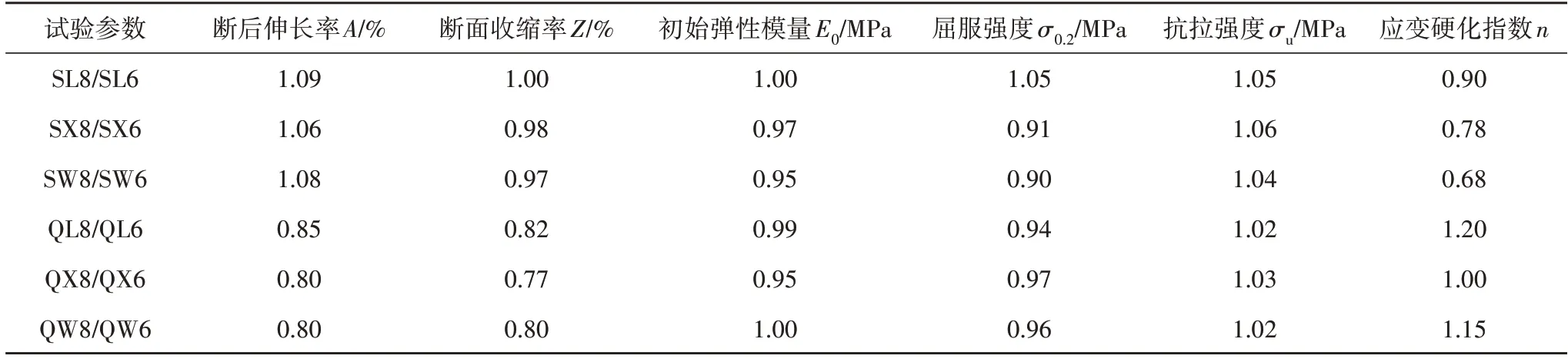

6 mm 与8 mm 试件应力-应变曲线对比见图19,试件结果参数对比见表7,通过图表分析,可获得如下结论:

表7 不同厚度芯板试件结果参数对比Tab.7 Comparison of results and parameters of sandwich panel specimens with different thickness

图19 6 mm与8 mm试件应力-应变曲线对比Fig.19 Comparison of stress-strain curves between 6 mm and 8 mm specimens

1)不同厚度的S 型试件伸长率A与断面收缩率Z相近,而Q 型试件Q8 比Q6 试件的伸长率低15%~20%,收缩率低18%~23%.结果说明Q8 试件比Q6 试件塑性差.

2)不同厚度试件的初始弹性模量E0相近,8 mm试件初始弹性模量略小于6 mm 试件,为1%~5%.由表7 及图19(a)可知,Q8 试件屈服强度σ0.2略低于Q6试件,为3%~6%;由表7及图19(b)可知,SX8试件与SW8 试件屈服强度分别比SX6 试件、SW6 试件低约10%,而SL8试件屈服强度却比SL6试件高5%.

3)对于S 型试件,8 mm 试件应变硬化指数低于6 mm 试件;而对于Q 型试件,8 mm 试件应变硬化指数高于6 mm试件.说明不锈钢原材料S8试件塑性比S6 试件好,而经过高温冷却后的Q8 试件塑性比Q6试件差.

3 不锈钢芯板本构关系模型

3.1 不锈钢应力-应变经典本构模型

3.1.1 Ramberg-Osgood模型(R-O模型)

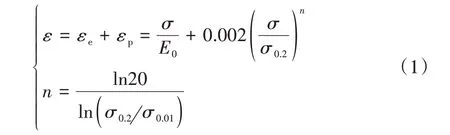

20 世纪40 年代,Ramberg 和Osgood 共同提出了基于铝合金非线性材料的应力-应变本构关系模型[17].不锈钢材料应力-应变曲线呈现出明显的非线性特征,曲线上没有明显的屈服平台.经证明,R-O模型适用于众多非线性金属材料,其中涵盖了不锈钢材料.R-O 模型为固体力学中描述弹塑性材料应力-应变曲线的经典理论模型.R-O 模型视总应变(ε)为弹性应变(εe)与塑性应变(εp)之和,后经Hill进一步修正,得到模型方程如下式所示[31].

式中:σ为名义应力;ε为名义应变.

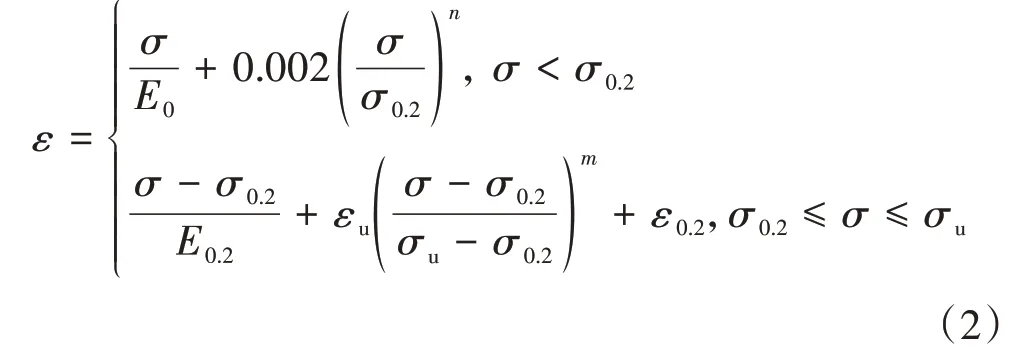

3.1.2 Rasmussen模型

R-O 模型不适用于大应变情况,Rasmussen 基于R-O模型3个参数(E0,σ0.01,σ0.2),引入了两个新参数(εu,σu)来表达不锈钢材料应力-应变关系.当应力σ<σ0.2(低应力段)时,仍采用经典的R-O 模型;当应力σ0.2≤σ≤σu(高应力段)时,采用修正后的R-O模型,Rasmussen本构模型如下式所示.

式中:m为Rasmussen 模型应变硬化指数;ε0.2为塑性应变为0.2%时的总应变;εu为极限总应变.

对于常温下不锈钢本构关系,采用Rasmussen模型具有良好的吻合性。该模型已被纳入《欧洲规范3 钢结构设计 第1-4 部分》(EN 1993-1-4—2006)规范以及中国工程建设协会标准《不锈钢结构技术规程》(CECS 410∶2015)中,在不锈钢材料非线性分析时使用.

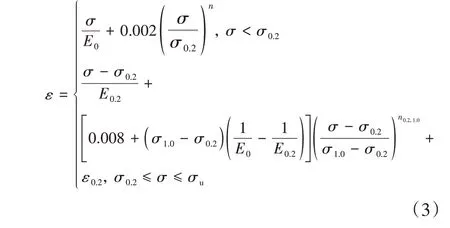

3.1.3 Gardner-Nethercort模型(G-N模型)

Gardner 与Nethercort 在R-O 模型的基础上,针对大应变情况,对R-O模型进行修正,提出采用条件屈服极限σ1.0代替极限应力σu.修正后的G-N模型公式如下式所示.

其中,n0.2,1.0计算公式为:

修正后的G-N 模型由4 个基本参数(E0,σ0.01,σ1.0,σ0.2)表示,比R-O 模型多了σ1.0,此参数可由材料试验曲线得到.

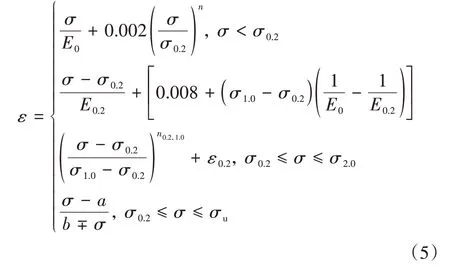

3.1.4 Quach模型

Quach 等[15]在R-O 模型与G-N 模型的基础上,提出了基于R-O模型基本参数表示的不锈钢材料全局三阶段本构关系模型.第一阶段采用R-O 模型,σ<σ0.2;第二阶段采用修正后的G-N 模型,σ0.2≤σ≤σ2.0内;第三阶段,采用Olsson[32]研究成果,σ0.2≤σ≤σu.Quach提出的全局三阶段不锈钢应力-应变模型关系式如下式所示.

式中:a、b为常数.

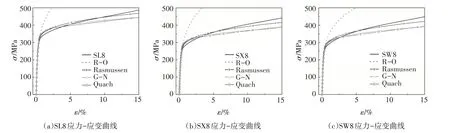

3.2 试验数据与4种经典模型的对比分析

由于不锈钢芯板材性试验不能完整得到全过程应力-应变曲线,所以需要确定一个与试验曲线相近的本构模型,以应用于实际工程的分析与研究.将试验得到的应力-应变曲线与经典的R-O 模型、Rasmussen 模型、G-N 模型、Quach 模型各曲线进行对比分析,以便确定符合试验应力-应变曲线的本构模型.

图20~图23 分别给出了不同类型不同厚度不锈钢芯板拉伸试验曲线与各本构关系模型曲线对比图.对比各图,可得如下结论:

1)当ε<ε0.2时,此阶段4 种模型统一采用R-O模型表达式,与试验曲线符合良好;当ε≥ε0.2时,RO 模型曲线与试验曲线、其他3种本构模型曲线偏差显著,所以R-O 模型不能用于描述不锈钢全阶段本构关系.

2)图20 和图21 中S 型试件R-O 模型曲线走势陡峭,模型曲线应力值较试验曲线应力值明显偏高,若采用该模型,预测值偏不安全;而图22 和图23 中Q 型试件R-O 模型曲线走势平缓,模型曲线应力值较试验曲线应力值明显偏低,若采用该模型,预测值过于保守,容易造成材料浪费.结合表3 分析,应变硬化指数越小,曲线越陡,塑性越好;反之,曲线越平缓,塑性越差.

图21 S8试验曲线与各本构模型对比Fig.21 Comparison of S8 test curves and constitutive models

图22 Q6试验曲线与各本构模型对比Fig.22 Comparison of Q6 test curves and constitutive models

图23 Q8试验曲线与各本构模型对比Fig.23 Comparison of Q8 test curves and constitutive models

3)对于同厚度同类型不同取向试件R-O 模型曲线斜率:L 向>X 向>W 向,说明应变硬化指数W 向>X向>L向,与2.2节结论相符.

4)图20 中,Rasmussen 本构模型曲线与S6 试件试验曲线拟合良好,误差较小,随着应变增大,拟合效果较其他3种模型好,G-N 模型与Quach模型过于保守,所以Rasmussen 本构模型适用于描述S6 试件应力-应变关系.

图20 S6试验曲线与各本构模型对比Fig.20 Comparison of S6 test curves and constitutive models

5)图21 中,当ε<10%时,Rasmussen 本构模型曲线与S8 试件试验曲线拟合良好;当ε≥10%,Rasmussen 本构模型稍偏保守,但较G-N 模型、Quach 模型更接近试验值,Rasmussen本构模型可用于描述S8试件应力-应变关系.

6)图22 和图23 中,当ε<10%时,G-N 本构模型曲线与Q 型试件试验曲线拟合良好,具有较高的精确性;当ε≥10%时,X 向与W 向Q 型试件G-N 本构模型曲线应力高于试验曲线,存在较大差异,偏于不安全,不宜采用G-N 本构模型模拟.Rasmussen 本构模型曲线应力值虽低于试验曲线,但比Quach 模型更接近试验曲线,所以Rasmussen本构模型可用于描述Q6(Q8)试件应力-应变关系.

由上述结论可知,结构分析时需考虑材料非线性,可采用Rasmussen 本构模型模拟不锈钢材料应力-应变关系.如果不考虑材料非线性,仅需采用σ<σ0.2内的R-O 线弹性模型即可.这一结果与《不锈钢结构技术规程》(CECS 410∶2015)中给定的应力-应变公式相吻合[10].

4 结论

本文对国外学者研究的不锈钢材料力学性能本构关系模型进行了总结,并对国产S30408 不锈钢原材料及铜钎焊炉高温处理冷却后的不锈钢材料进行了单向拉伸试验研究,将试验数据和国外不锈钢材料本构模型进行对比,得到以下结论:

1)不锈钢拉伸试件断口均属于韧性断口,根据断口形状特征可将不锈钢拉伸试件断口分成3 类:剪切滑移形断口、杯锥状断口、锯齿形断口.仅Q 型试件出现锯齿形断口,较S 型试件断口不规整,剪切面粗糙,颈缩不明显.

2)不锈钢材料力学性能表现出明显的各向异性.对于不同取向的试件,90°垂直于轧制方向(W向)试件与45°斜向(X 向)试件伸长率与收缩率要低于0°芯板轧制方向(L向)试件.

3)不锈钢经热风铜钎焊炉热处理后改变了自身的材料力学性能,致使屈服强度、抗拉强度下降,塑性性能变差.S 型试件与Q 型试件初始弹性模量相同,S型试件屈服强度、抗拉强度、断后伸长率和断面收缩率均高于Q 型试件,S型试件应变硬化指数低于Q型试件.

4)对不同厚度试件,不锈钢原材料S8 试件塑性比S6 试件好,而经过高温处理冷却后的Q8 试件塑性比Q6试件差.

5)在应变较小时(ε<ε0.2),4种本构模型与试验曲线拟合较好;当应变较大时(ε≥ε0.2),R-O 模型偏差最大.对于S 型试件,Rasmussen 模型拟合效果良好,G-N 模型与Quach 模型过于保守;对于Q 型试件,ε<10%时,G-N模型曲线拟合最好,但随应变增大,应力值明显偏高,偏于不安全,在大应变ε≥10%时,Rasmussen 模型拟合效果较Quach 模型更好.所以,无论是不锈钢原材料还是经热风铜钎焊炉高温处理冷却后的不锈钢芯板材料均可采用Rasmussen模型作为本构模型进行相关设计与研究.

下一步需要对不同钎焊工艺下不锈钢材料力学性能开展更深入的研究,以获取不同加热、保温及冷却时间下不锈钢芯板的力学性能参数.