双氧水脱硫工艺在冶炼烟气制酸装置的应用及优化

2022-04-01林锦富张衍训

俞 园,林锦富,张 涛,张衍训

(1.紫金铜业有限公司,福建 龙岩 364204;2.福建省铜绿色生产及伴生资源综合利用重点实验室,福建 龙岩 364204)

近年来,伴随着环保标准的提高,紫金铜业有限公司(以下简称紫金铜业)在1 200 kt/a硫酸装置扩改项目提高产能的同时,对脱硫工艺进一步升级改造。紫金铜业在组织技术人员对主流的低浓度SO2烟气脱硫工艺深入调研的基础上,结合当地原料优势,选定双氧水脱硫技术进行硫酸装置尾气脱硫。脱硫工艺改造后自2019年7月投运以来,已连续稳定运行26个月,脱硫效率高达95%,较原活性焦脱硫工艺运行成本节约125万元/a。

1 脱硫工艺的选择

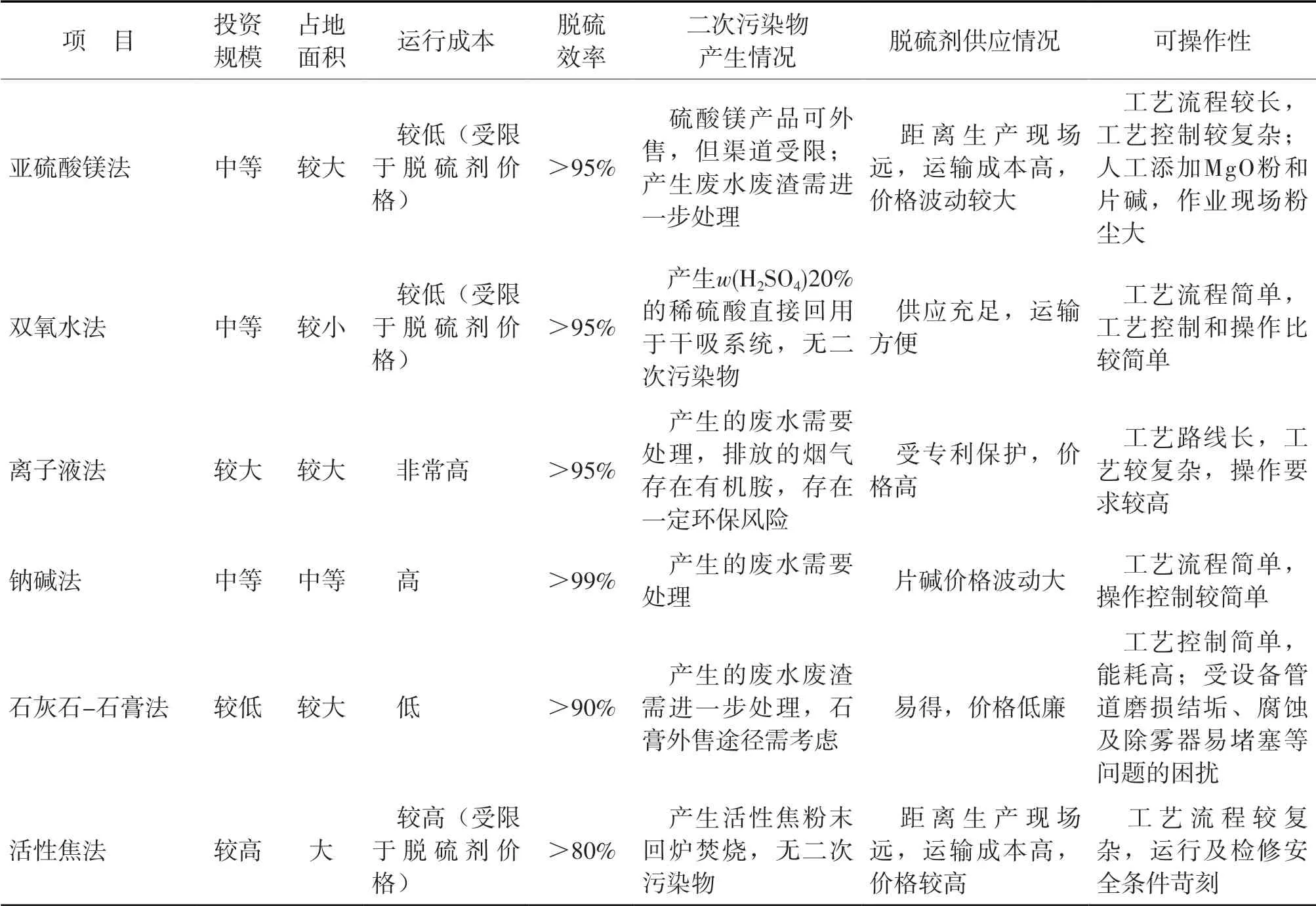

紫金铜业对目前常用的低浓度SO2烟气脱硫工艺进行对比,结合生产实际选择双氧水法脱硫工艺。具体的分析情况见表1。

表1 常见脱硫工艺对比分析

2 工艺流程

利用双氧水脱除烟气中的SO2,其原理为:将双氧水加入到脱硫循环液中,其中的过氧化氢将烟气中的SO2氧化生成硫酸,达到脱硫的目的。紫金铜业硫酸装置尾气处理的双氧水脱硫工艺流程见图1。

图1 双氧水脱硫工艺流程

外购的w(H2O2)27.5%双氧水储存在双氧水储槽中,经由双氧水计量泵输送至脱硫组合塔中作为SO2吸收剂。铜冶炼工艺烟气经二转二吸工艺制酸后,尾气从脱硫组合塔下部进入,烟气在上升的过程中与塔内喷淋的循环液逆流接触,在填料层发生气液两相氧化还原反应,烟气中的SO2在此过程中生成硫酸并进入循环液。随着循环吸收的不断进行,循环液中的硫酸浓度不断升高,当w(H2SO4)在20%~25%时,脱硫组合塔内的部分循环液排入稀酸储槽,同时通过自动控制向脱硫组合塔内补充工艺水,保证塔内液位稳定。脱除SO2的烟气经脱硫组合塔上部的电除雾器除去酸性液滴后,经尾气烟囱达标排放。脱硫系统所产生的稀硫酸在稀硫酸储槽暂存,再经稀硫酸泵输送至制酸系统中干吸工序作为补水使用。将双氧水计量泵变频与脱硫系统进、出口烟气的SO2浓度联锁,自动控制脱硫组合塔内双氧水的添加量,维持脱硫组合塔内的双氧水浓度。

3 脱硫系统运行情况

3.1 适应制酸系统能力强,脱硫效率高

紫金铜业400 kt/a阴极铜铜冶炼项目采用闪速熔炼和PS转炉吹炼工艺,冶炼烟气经动力波洗涤净化、二转二吸制酸。闪速熔炼和PS转炉吹炼工艺在不同冶炼工况和不同操作周期下风量波动较大。在正常冶炼工况下,制酸系统转化器进口的风量在226 643~264 251 m3/h波动,脱硫系统进口的风量在2×105~2.5×105m3/h波动,致使尾气脱硫系统进出口的SO2质量浓度在几百到上千mg/m3之间波动。双氧水脱硫工艺能够实现处理后的气体稳定达标排放,具有适应范围广、脱硫剂调整及时有效的优点。2020年脱硫系统的运行数据见表2。

表2 2020年脱硫系统运行数据

3.2 运行成本低

根据运行实时监测数据可知,双氧水中的w(H2O2)控制在0.3%~0.5%即可满足尾气中SO2浓度的排放要求,生产1 t硫酸消耗w(H2O2)27.5%双氧水仅0.9~1.2 kg,双氧水脱硫工艺运行成本低。

双氧水脱硫系统的主要技术和经济指标见表3。

表3 双氧水脱硫系统主要技术和经济指标

双氧水脱硫系统年运行时间按350 d计,电价按0.5元/kWh计,电费为71.4万元/a。双氧水价格按1 400元/t计,辅料消耗费用为137.2万元/a。设备折旧为45万元/a,检修成本为6万元/a。该脱硫系统的运行成本为259.6万元/a,1 t硫酸脱硫成本为2.64元/t。

3.3 副产品可全部回收再利用

采用双氧水脱硫工艺对制酸尾气进行脱硫可产w(H2SO4)为20%~25%的稀硫酸,由于制酸尾气不含有其他杂质,较为洁净,可直接输送至干吸工序用作生产补水。稀硫酸的质量数据见表4。

表4 稀硫酸产品质量数据

由表4可见:由脱硫系统产出的稀硫酸除灰分外,铁、砷、铅、汞等杂质的含量以及透明度和色度达到GB/T 534—2014《工业硫酸》一等品的标准。

3.4 清洁生产

硫酸工业SO2的排放量主要与SO2转化率和双氧水的吸收率有关。在正常生产时,二转二吸的制酸工艺总转化率大于99%,采用双氧水脱硫,排放尾气的SO2质量浓度低于GB 25467—2010《铜、镍、钴工业污染物排放标准》的排放限值100 mg/m3。

双氧水脱硫得到的副产物稀硫酸可以全部作为干吸系统的生产补水,在资源回收利用的同时不会产生新的“三废”,无二次污染,是典型的清洁生产工艺技术[2]。

4 优化措施

4.1 双氧水添加控制程序优化

将脱硫组合塔进口的SO2分析仪数据、尾排在线监测数据、烟气流量等信号传至中控室,通过前、后反馈机制及以往的成本分析数据,在DCS上不断优化双氧水添加技术。通过控制双氧水计量泵添加频率,精准控制双氧水的添加量,在保证尾气中SO2达标排放的同时,减少双氧水消耗,降低运行成本。即使脱硫系统进口的风量和SO2浓度发生变化,控制程序也能适应烟气工况波动,不会影响尾气排放指标。若提高对尾气中SO2浓度的排放标准,可以在现有的设备情况下,通过改变双氧水的添加量达到要求。

在脱硫系统入口增加声光报警,在工况异常的情况下,可以在DCS上迅速切换双氧水添加方式,由自动添加改为手动添加,确保尾气达标排放。采用自动化控制和操作,脱硫组合塔的液位和双氧水温度均可由DCS控制,降低了操作人员的操作强度。

4.2 双氧水添加点优化

根据实际运行经验,该公司在原有双氧水添加点的基础上,新增双氧水计量泵至脱硫循环泵进口的排污阀门段管道。在工况正常时该段管道处于停用状态,工况异常时联锁阀门自动切换,将双氧水添加方式由进塔混合后输送至上塔变更为在泵进口管道直接混合为上塔循环液。根据制酸系统的设备参数和工艺管道参数计算可知,该优化措施在异常工况下可节约2 min的混合时间,且在管道直接混合后进入脱硫组合塔的浓度可应对ρ(SO2)最高为4 000 mg/m3的烟气工况波动,大大减少了排放尾气指标超标情况的发生。

4.3 双氧水储罐储存

双氧水是一种“绿色”试剂,双氧水分子结构的低对称性及过氧键的存在造成双氧水容易发生分解反应,金属离子的存在会加速双氧水分解,特别是铜离子及铁离子,在运输和储存使用过程中要避免混入金属离子。双氧水易分解产生热量和氧气,温度越高,双氧水分解越快,分解放热又加速其分解,w(H2O2)27.5%的双氧水可储存在304不锈钢材质的容器中,储存温度要小于40 ℃[3]。为了保证双氧水储存及使用过程的安全,双氧水储罐使用前应进行酸洗,然后用工艺水置换成中性后方可使用。紫金铜业在双氧水储罐设置了双温度、双液位计监测,在储罐顶部设置呼吸阀、遮阳棚等设施。同时设计降温喷淋设施与温度自控联锁,确保双氧水储存安全。

5 结语

紫金铜业铜冶炼烟气制酸装置采用双氧水脱硫工艺脱硫,装置连续稳定运行,排放尾气中ρ(SO2)小于100 mg/m3,满足GB 25467—2010特别排放要求。紫金铜业通过对双氧水脱硫系统的运行情况进行分析和技术优化认为,双氧水脱硫工艺具有以下优点:

1)吸收率高,尾气排放指标较为稳定。

2)工艺流程短,设施简单,投资成本小,运行成本低,工艺操作均可用DCS进行控制,自动化程度高,无需设专人操作。

3)硫酸可以与水以任意比例混溶,不存在结晶、堵塞等问题[4],脱硫组合塔系统阻力小,降低了二氧化硫主鼓风机的负载,节能降耗,具有较好的经济效益。

4)副产物全部得到回收再利用,不产生“三废”,无二次污染,生产清洁。

双氧水脱硫工艺属于清洁生产工艺技术,值得在有色冶炼烟气制酸等行业尾气脱硫推广应用。