水力割缝技术在建设煤矿的考察与试验实践

2022-04-01李仲平

李仲平

【摘 要】论文以水力割缝技术在兴文县建设煤矿的工业性应用试验过程与效果分析,阐述了水力割缝技术在煤矿瓦斯抽采过程中,如何考察煤层增透的相关参数及分析思路,对四川宜宾区域内的高瓦斯及突出矿井提高煤层瓦斯抽采及达标效果、防治瓦斯事故、实现安全生产具有较强的指导作用。

【Abstract】Based on the industrial application test process and effect analysis of hydraulic slotting technology in Xingwen County coal mine construction, this paper expounds how to investigate the relevant parameters and analysis ideas of coal seam reflection improvement in the process of gas extraction by hydraulic slotting technology. It has a strong guiding role in improving coal seam gas extraction and standard effect, preventing gas accidents and realizing safe production in high gas and outburst mines in Yibin, Sichuan Province.

【关键词】水力割缝;建设煤矿;考察;试验

【Keywords】hydraulic slotting; construction of coal mine; investigation; test

【中图分类号】TD712 【文献标志码】A 【文章编号】1673-1069(2022)01-0188-03

1 引言

为考察水射流割缝技术的实际增透效果,考察组在兴文县建设煤矿+150 m南翼运输巷进行了穿层高压水射流割缝增透工业性应用试验。在试验过程中,分别观测了3个考察单元的试验割缝孔、常规钻孔等对比割缝孔的抽采浓度及流量,总结分析了施工工艺、割缝钻孔布置间距、割缝钻孔有效半径、割缝后的煤体扰动、割缝出煤量等对煤层瓦斯抽采效果产生的影响,对建设煤矿瓦斯抽采达标、缓解采掘接替紧张、防止煤与瓦斯突出、实现安全生产起到了积极作用。

2 矿井基本情况

兴文县建设煤矿位于兴文县城142°方向,直距约6 000 m处;矿区范围呈南北走向展布,系不规则的长方形状;走向长约3 400 m,倾向平均宽约1 150 m,面积3.92 km2,开采深度

+400~-100 m,开采11号煤层;核定生产能力21万吨/年,属于煤与瓦斯突出矿井、地质构造复杂程度简单偏中等。

矿井采用斜井开拓,划分2个水平,5个采区,水平标高

+150 m和-100 m。其中+150 m水平划分为一、二、三采区,

-100 m水平划分为四、五采区。依次开采一采区、二采区、三采区、四采区、五采区,采用“采区前进,区内后退”的开采顺序,走向长壁开采。

矿井首采区(一采区)布置在+150 m水平运输石门北翼,布置有1个瓦斯抽采达标的采煤工作面(1511采煤工作面)和1个正在瓦斯抽采的准备工作面(1512采煤工作面)。首采工作面煤层平均厚度0.5~2.5 m,煤层倾角25°~37°,机械落煤,一次采全高,刮板输送机运输,单体液压支柱支护,全部垮落法管理顶板,配备有3个掘进工作面。掘进工作面配备GMZ-1.2型煤电钻或YT28风钻打眼,耙砂机装车,矿车运输,并配备ZDY650型探水钻,FBDNo5.6/2X5.5型局部通风机供风。

3 矿井瓦斯抽采系统建设情况

矿井于2008年4月建立矿井地面固定瓦斯抽采泵站和瓦斯抽采系统,配备有两台2BEA-303型水环式真空泵,一台工作,一台备用,最大抽气量61.6 m3/min,最低吸入绝压

33 hPa,电机功率110 kW。抽放泵房设在主斜井右侧约80 m处,从地面抽放站安设抽放管路,经+395 m副斜井进入矿井,经+150 m石门运输巷,一条支管线从+150 m北岩石运输巷进入采煤工作面、备用采煤工作面运输巷及+150 m北岩石掘进巷;另一支管线从+150 m南岩石运输巷进入南一采区上部煤巷掘进工作面。

瓦斯抽采管為PVC型煤矿井下用抽放瓦斯管,主管管径D250 mm,干管管径D200 mm,支管管径D150 mm。

4 考察与试验主要情况

4.1 试验区域概况

根据矿井生产情况、抽采瓦斯钻孔水力割缝施工工艺需要,将水力割缝增透技术施工地点设置在矿井+150 m南运输巷内,如图1方框区域所示。

4.2 试验概况

水力割缝钻孔有效抽采半径考察:

①水力割缝钻孔与测压孔布置如图2所示,共布置1个水力割缝孔、4个测压孔,参数如表1所示。

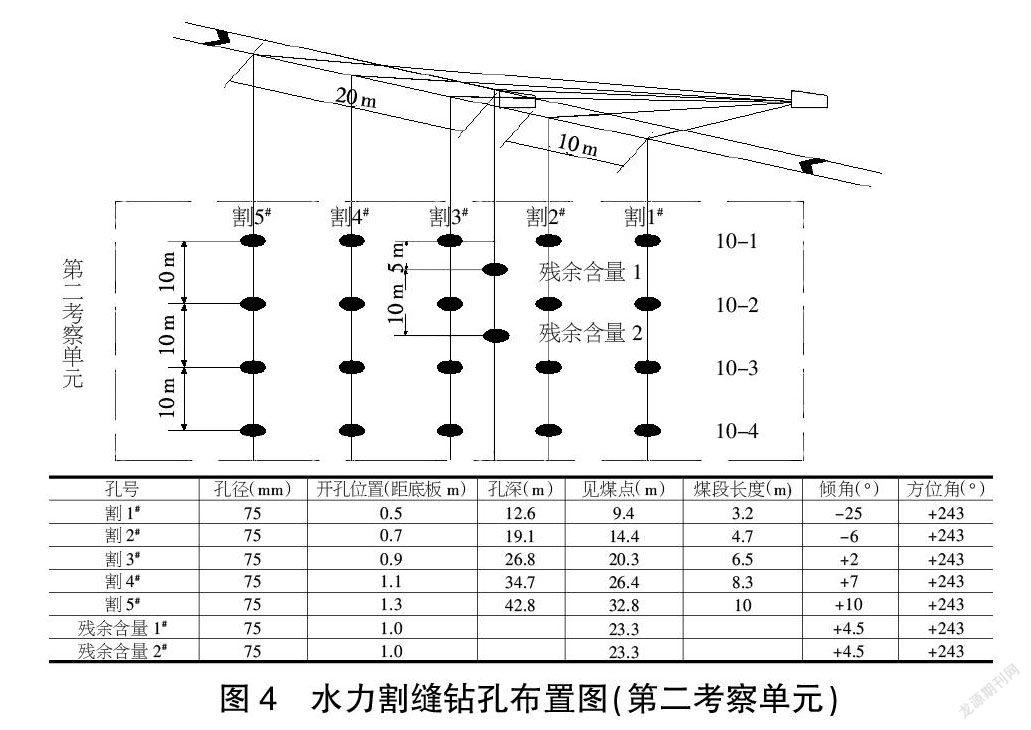

②水力割缝瓦斯抽采钻孔布置分3个单元布置,布置参数分别如图3、图4、图5所示。

5 效果与分析

5.1 扩孔效果分析

割缝孔与普通孔扰动效果对比如表2所示。对比结果说明割缝起到了很好的扩孔作用,直接扰动半径与直接扰动表面积较普通钻孔均提高了5~10倍,直接扰动体积提高了22~98倍。

5.2 抽采效果分析

5.2.1 割缝方式对瓦斯抽采效果的影响分析

试验割缝孔、对比割缝孔以及割缝孔的浓度、抽采量随时间变化的测试结果如图6、图7所示。

从图6、图7可得出如下结论:

①试验割缝孔最大瓦斯浓度为98%,平均浓度为83%;对比割缝孔最大瓦斯浓度为85%,平均浓度为63%;常规钻孔的最大瓦斯浓度为73%,平均浓度为35%。割缝钻孔较常规钻孔瓦斯抽采量提高了1.37倍。②采用水射流割缝技术后单孔的瓦斯抽采量有显著增加,采用水射流割缝技术后单位长度钻孔每天最大瓦斯抽采量提高了1.4~1.59倍,单位长度钻孔极限抽采量提高了0.76倍。③在30天的抽采时间内,割缝钻孔的瓦斯抽采率可达22.21%,常规钻孔的瓦斯抽采率仅为6.72%,割缝钻孔的瓦斯抽采率为常规钻孔瓦斯抽采率的3.3倍。

5.2.2 割缝间距对瓦斯抽采效果的影响分析

试验结果如图8所示。从图8可知,8 m、10 m、12 m单元割缝钻孔的抽采量衰减系数分别为0.053、0.055、0.073,极限瓦斯抽采量分别为300.04 m3、281.86 m3、198 m3。可见8 m单元、10 m单元割缝钻孔的瓦斯抽采流量衰减时间要明显慢于12 m单元割缝钻孔,且抽采瓦斯纯量明显多于12 m钻孔。

5.2.3 割缝出煤量对瓦斯抽采效果的影响分析

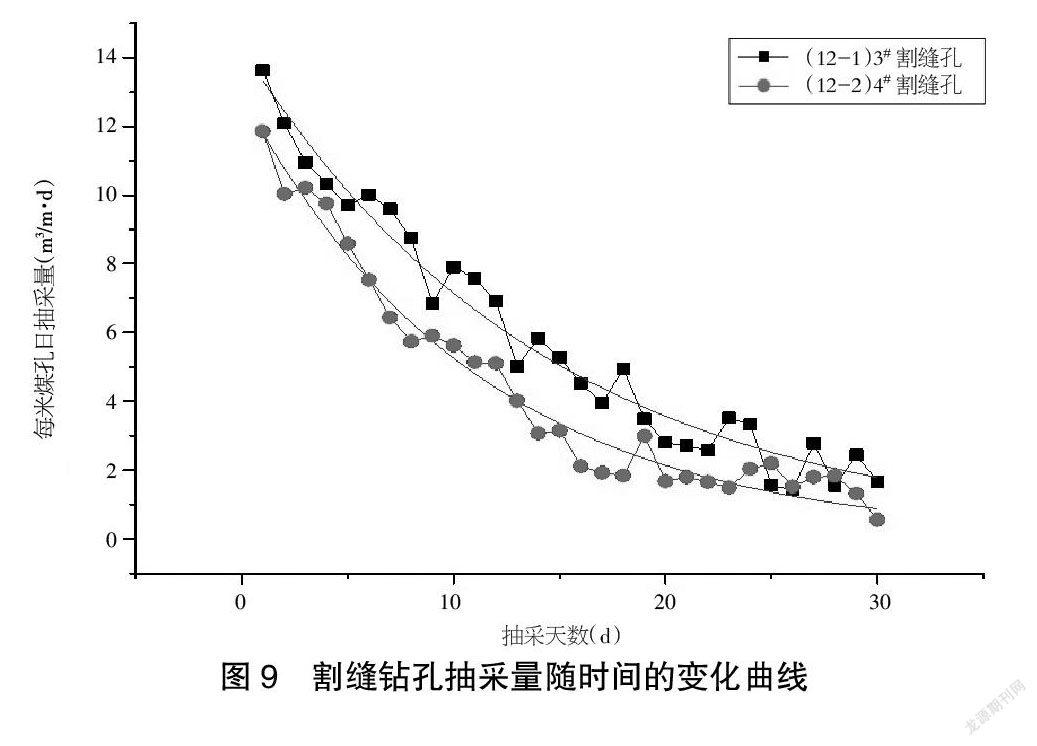

试验结果如图9所示。从图9可知,3#、4#钻孔的极限抽采量为205.94 m3、143.64 m3;3#钻孔抽采量、衰减时间明显大于4#钻孔,造成这种差异的原因是出煤量,出煤量越小,煤体直接扰动半径与卸压空间随之减小。

5.2.4 水力割缝有效半径考察结果分析

在煤层原始瓦斯压力观测阶段,1#、2#、3#、4#测压孔压力表压力分别稳定在1.5 MPa、1.9 MPa、1 MPa、0.9 MPa,可认为该煤层的绝对原始瓦斯压力为2 MPa。随后在1#、2#测压孔之间施工水力割缝钻孔,割缝过程中乳化液泵的压力为10 MPa,泄压阀处压力为16 MPa,平均每米煤孔割缝时间保持在45~60 min,平均每米钻孔出煤量0.6 t,施工期间有轻微的喷孔、顶钻现象,经过稳定时间后,1~4#测压孔最终测得的残余瓦斯压力分别为0.7 MPa、0.7 MPa、0.9 MPa、0.9 MPa,其中1#、2#测压孔压力均发生了明显下降,且小于原始瓦斯压力的50%,3#、4#测压孔压力并未明显改变,这说明1#、2#测压孔在水力割缝有效范围之内,即水力割缝的有效影响半径为6.5~8 m。

5.2.5 割缝钻场间距对煤层瓦斯抽采效果分析

割缝一段时间后,对8 m、10 m、12 m钻场分别取样测定其残余瓦斯含量,测定结果分别为3.404 9 m3/t,3.682 8 m3/t,7.759 9 m3/t,该煤层原始瓦斯含量X0=14.462 1 m3/t,计算得煤层瓦斯抽采率分别为76.46%、74.53%、46.3%。可见,钻场间距控制在8~10 m范围内,瓦斯抽采率较高。

5.2.6 钻孔工程量减少情况分析

根据实测割缝有效半径,结合不同间距下的瓦斯抽采量观测结果,可认为该区域内割缝钻孔的合理布置间距为10 m,而在煤矿原有抽采工艺下,每6 m施工一组钻孔(6个),试验区域的120 m范围钻孔工程量为3 132 m,采用水射流割缝技术后,每10 m施工一组钻孔(5个),试验区域范围内钻孔工程量为1 381 m,施钻总工程量减少55.9%。

5.2.7 掘进进度分析

采用水射流割缝钻孔预抽区域内,放炮后风排瓦斯浓度平均降低了2.64%,日均掘进进尺增加了2 m。

6 结语

第一,水力割缝钻孔较常规钻孔在扰动半径上提高了10倍,扰动体积上提高了98倍,说明采用割缝技术后,煤体的卸压增透范围将会得到显著提升。第二,试验割缝孔的平均抽采瓦斯浓度较常规钻孔瓦斯抽采浓度提高了1.37倍,极限瓦斯抽采量提高了近2倍,一个月内的单孔瓦斯抽采率提高了2.3倍,抽采量衰减系数为常规钻孔的59%,说明采用水力割缝技术后,有效抽采期得到了显著延长,抽采总量得到了显著提高。第三,通过分析3个考察单元内钻孔抽采量的差异,得出12 m间距下的割缝钻孔在抽采效果上要遠小于其他两单元钻孔,可认为12 m单元所控制的煤体范围内存在一定体积的原始应力区。第四,现场测试发现,割缝钻孔周围6.5 m范围内瓦斯压力降低至原始压力的50%,可认为,割缝钻孔抽采有效影响半径为6.5~8 m,较常规抽采工艺提高了1.16倍以上。第五,采用水力割缝技术后,可减少瓦斯抽采钻孔工程量55.9%,掘进进度可增加2 m/d。