SiCf/SiC复合材料表面Si/Yb2Si2O7双层涂层结合强度分析

2022-03-31张乐张艺馨牛亚然李其连邓杨芳周海滨姚远罗文东

张乐,张艺馨,牛亚然,李其连,邓杨芳,周海滨,姚远,罗文东

SiCf/SiC复合材料表面Si/Yb2Si2O7双层涂层结合强度分析

张乐1,2,张艺馨3,牛亚然4,李其连1,2,邓杨芳5,周海滨1,2,姚远6,罗文东7

(1.中国航空制造技术研究院 高能束流加工技术重点实验室,北京 100024;2.先进表面工程技术航空科技重点实验室,北京 100024;3.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043;4.中国科学院上海硅酸盐研究所,上海 2000504;5.中国航发四川燃气涡轮研究院,成都 610500;6.军事科学院 系统工程研究院,北京 100082;7.中国航空制造技术研究院 复合材料技术中心,北京 100024)

通过选择合适的复合材料拉伸方向和涂层制备工艺,在SiCf/SiC复材上获得高结合强度的Si/Yb2Si2O7双层涂层。采用真空等离子喷涂技术在2.5D编织的SiCf/SiC复合材料表面制备Si涂层、Si/Yb2Si2O7双层涂层。采用金相、XRD、SEM和EDS对试样进行表征,采用拉伸试验测试涂层的结合强度,观察涂层拉伸后的断裂面形貌,分析涂层结合强度的影响因素。采用胶粘拉拔法,2.5D编织的SiCf/SiC复合材料拉伸后的强度值为(32.41±3.52) MPa,Si涂层和Yb2Si2O7涂层的孔隙率分别为2.3%和5.2%,Si涂层与SiCf/SiC复合材料的结合强度为(30.48±4.43) MPa,Si/Yb2Si2O7双层涂层与SiCf/SiC复合材料的结合强度为(26.23±3.13) MPa。Si涂层在拉伸过程中,部分Si层、SiCf/SiC复合材料表面纬向SiC纤维、SiC基体和粘接胶都发生了断裂。Si/Yb2Si2O7双层涂层在拉伸过程中,大量Si层、复合材料表面纬向SiC纤维和SiC基体以及少量Yb2Si2O7层被拉开。Si/Yb2Si2O7双层涂层与SiCf/SiC复合材料结合强度较高的主要原因是SiCf/SiC复合材料沿拉伸方向强度较高,Si涂层与复合材料结合强度高。真空等离子喷涂技术有利于减少涂层微观缺陷。Yb2Si2O7的热膨胀系数与Si、SiCf/SiC相近。Si涂层与Yb2Si2O7涂层化学相容性好。

SiCf/SiC;Si/Yb2Si2O7双层涂层;真空等离子喷涂;环境障涂层;结合强度

碳化硅纤维增韧碳化硅陶瓷基复合材料(SiC fiber- reinforced SiC ceramic matrix composites,SiCf/SiC)具有良好的高温力学性能和低密度等特点,已成为先进航空发动机热端部件重要的候选材料之一[1-2]。在航空发动机服役环境下,SiCf/SiC氧化生成的 SiO2与水蒸气反应,生成挥发性的Si—O—H(如Si(OH)4),导致材料性能迅速衰退。目前提高SiCf/SiC性能稳定性的最有效方法是在其表面制备环境障涂层(Environmental barrier coating, EBC)[3-4]。

涂层结合强度包括涂层与基体之间的黏结强度以及涂层自身的内聚强度,是评价涂层质量的重要指标[5-6]。在EBC涂层与SiCf/SiC的结合强度研究方面,国内外研究报道较少。国内方面,焦春荣等人[7-8]采用大气离子喷涂技术在SiC陶瓷片表面制备了Si/BSAS双层涂层,涂层与基材的结合强度最高可达29.8 MPa,断裂发生在SiC基材与Si粘结层之间以及Si粘结层内部,但SiC陶瓷片与SiCf/SiC复合材料结构和性能差别较大。黄小忠等人[9]采用大气等离子喷涂技术在SiCf/SiC基材表面制备了Si/莫来石/ Yb2SiO5三层涂层,涂层结合强度为12.28 MPa。王文军等人[10]采用激光刻蚀方法处理SiCf/SiC表面,然后采用大气等离子喷涂技术制备了Si/3Al2O3·2SiO2/ Yb2SiO3涂层,涂层的结合强度为6.15 MPa。这两个报道均以SiCf/SiC为基材,但与SiC陶瓷片表面制备的EBC涂层结合强度相差较大。国外学者则重点研究了沉积EBC涂层的SiCf/SiC试样弯曲强度[11]、剪切强度[12],未见结合强度相关的报道。为保证涂层服役期间的可靠性,有必要在SiCf/SiC基材上制备高结合强度的EBC涂层,并分析试样在拉伸过程中的失效原因。

本文采用2.5D编织的SiCf/SiC复合材料作为基材,采用真空等离子喷涂技术制备了Si涂层作为底层和Yb2Si2O7涂层作为面层的双层涂层,研究了涂层的显微结构、物相组成,重点采用拉伸法测试了涂层的结合强度,观察了断面形貌,并分析了涂层的失效原因。本工作期望能为推进环境障涂层和SiCf/SiC复合材料的应用提供科学基础支持。

1 试验

SiCf/SiC复合材料的制造方法为有机前驱体浸渍热解(Polymer Impregnation and Pyrolysis,PIP),其预制体编织方式为2.5D编织,SiC纤维采用弯交浅联方式编织,其结构如图1所示。预制体的纬向纤维束基本为平直纤维束,无任何扰动,而经向纤维束以纬向纤维束为基轴,呈S形连续扰动分布。预制体的尺寸约为200 mm×150 mm×30 mm,编织好后采用CVD法制备PyC界面层,然后利用主链含Si和C的有机前驱体溶液浸渍预制体,经交联固化成形后,高温烧结成SiC基体。复合材料拉伸试样尺寸为25 mm× 5.5 mm,试样的拉伸方向平行于厚度(5.5 mm)方向。为了更好地考核涂层的结合性能,加工后的试样5.5 mm方向平行于预制体的径向,25 mm的面平行于预制体的纬向。

图1 2.5D编织的预制体结构[13]

本文采用Si涂层作为底层,Yb2Si2O7涂层作为面层。选择该体系的主要原因是,Si涂层与SiCf/SiC复材的热膨胀系数相近,高温下能形成致密氧化膜(TGO),且其生长速率较慢[14]。Yb2Si2O7作为面层,具有熔点高、抗水氧腐蚀性能较好、弹性模量低、热导率低、热膨胀系数较低等特性[15-17]。其中,使用的Si粉采用熔融破碎方法制备,粒径-200~+800目;使用的Yb2Si2O7粉体采用团聚造粒+固相烧结合成,粒径为–200~+800目。

采用真空等离子喷涂技术制备Si和Yb2Si2O7涂层,设备为中国航空制造技术研究院自制的ZDP-1700真空等离子喷涂系统。喷涂的工艺参数见表1。设计Si涂层厚度为0.1 mm,Yb2Si2O7涂层厚度为0.2 mm。喷涂后试样如图2所示。

表1 喷涂工艺参数

Tab.1 Process parameters of plasma spray

图2 SiCf/SiC表面涂层的宏观照片

采用KEYENCE/VHX-5000型超景深三维显微镜观察拉伸后样品的断口形貌。采用ZEISS SUPRA 55 Sapphire型扫描电镜(SEM)观察样品的截面形貌,用扫描电镜自带的能谱仪(EDS)对样品进行成分分析。采用BRUKER D8 ADVANCE型X射线衍射仪(XRD)表征涂层物相,试验条件为Cu靶(= 0.154 nm),角度扫描范围为10°~90°,扫描步幅为10 (°)/min。采用金相法测量涂层的孔隙率,参照标准为GB/T 13298—2015《金属显微组织检验方法》,设备为Leica DMI5000M金相显微镜。测试过程中先用光镜拍摄照片,然后软件进行空隙率分析。

涂层结合强度测试参照HB 5476—91《热喷涂涂层结合强度试验方法》。首先将钢质对偶件喷砂,然后将不含涂层、单面含涂层的复合材料试样与对偶件用FM-1000高温胶片粘结,在马弗炉内190 ℃保温2 h。将粘结好后的试样(见图3)在LE5105电子万能材料试验机上进行拉伸试验。将拉断时单位面积涂层承受的载荷为涂层的结合强度,并观察断口形貌,确定涂层的断裂位置。每组工艺制备的涂层均采用5个平行试样,取平均值作为测试结果。

图3 粘结后的试样

2 结果与分析

2.1 显微结构

喷涂用Si粉的形貌如图4所示。可以看出,粉体形状不规则,呈典型的熔融破碎粉体特征。

Yb2Si2O7粉体的形貌如图5所示。可以看出,Yb2Si2O7粉表面凹凸不平,且含有一定孔隙,主要是烧结过程中粘结剂挥发造成的。粉体中Yb、Si和O的原子比为2∶1.43∶6.74,Yb2Si2O7化学式中三者的比例为2∶2∶7。EDS能谱中Si、O比例略少,可能原因是在实际生产过程中,粉末原料在配料时Yb2O3稍过量;另一个可能原因是在粉体合成过程中,除Yb2O3和SiO2发生式(1)的固相反应生成Yb2Si2O7外,可能发生式(2)的固相反应,生成Yb2SiO5。

图4 Si粉的显微形貌

图5 Yb2Si2O7粉的显微形貌和EDS元素分析

Yb2O (s)+ 2SiO2(s)→Yb2Si2O7(s) (1)

Yb2O3(s) + SiO2(s)→Yb2SiO5(s) (2)

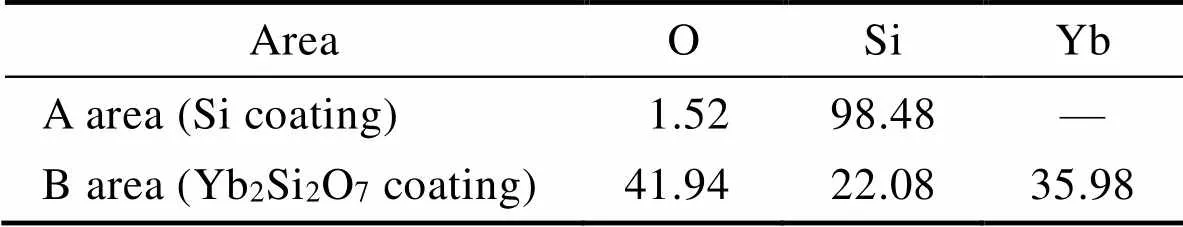

SiCf/SiC复合材料截面显微形貌如图6a所示。文献[18-19]中报道SiCf/SiC复合材料主要包括SiC纤维、纤维表面界面层及SiC基体,图6a中SiC纤维的直径为10~15 μm。平行于拉伸方向,有径向的一束SiC纤维,垂直于拉伸方向有较多纬向的SiC纤维。SiC纤维之外为SiC基体和界面层,复材内部存在一定的孔隙,主要是制备工艺本身造成的。Si/Yb2Si2O7涂层的低倍截面形貌如图6b所示。Si和Yb2Si2O7涂层厚度分别约为0.08、0.23 mm。与Si涂层接触的界面处,有较多径向和纬向的SiC纤维,还有与界面夹角较小、径向弯曲的纤维,该径向纤维应为S形弯曲时变形形成的。Si涂层与SiCf/SiC复合材料界面处的高倍截面形貌如图6c所示。可以发现,Si涂层结构致密,孔隙率约为2.3%。Si涂层与复合材料界面结合紧密,界面处未发现新的化合物,且Si未溶于复材中,说明Si涂层与SiCf/SiC复合材料化学相容性好。图6中A和B区域的EDS结果见表2,Si涂层中的氧含量很低,仅为1.52%(原子数分数)。虽然在喷涂过程中等离子体的温度很高(1万多摄氏度[20]),但本文采用的是真空等离子喷涂技术,喷涂气氛中氧含量很少,且有氩气保护,所以Si涂层中的氧含量很低。图6d为Yb2Si2O7层与Si层界面处的高倍截面形貌。可以发现,Yb2Si2O7涂层与Si涂层结合紧密,Yb2Si2O7涂层孔隙率约为5.2%,略小于文献[21]报道值(7.6%)。界面处未发现新物质生产,初步说明Si层与Yb2Si2O7层化学相容性较好。EDS结果显示,Yb2Si2O7涂层中的Yb、Si和O的原子比为2∶1.23∶2.33。结合Yb2Si2O7粉体EDS分析结果,可发现涂层中Si含量降低,可能是喷涂过程中粉体发生分解,形成硅的氧化物发生挥发造成的[22-25]。

表2 选区内的EDS能谱(原子比/%)

Tab.2 EDS results of selective area at.%

Si涂层和原料粉体的XRD图谱如图7所示。由图7可知,粉末和涂层的主要物相均为Si,且两者的XRD图谱形状非常接近,未见氧化物杂质相。这与EDS结果中氧含量很低的结果一致,主要是喷涂和冷却过程氧含量很低且受惰性气体保护的原因。

图7 Si涂层和Si粉的XRD图谱

Yb2Si2O7涂层和原料粉体的XRD图谱如图8所示。Yb2Si2O7粉和Yb2Si2O7涂层的主要物相接近,均为Yb2Si2O7,并含有少量的Yb2O3,未发现明显Yb2SiO5和SiO2物相。结合喷涂前后Yb、Si和O原子比的变化以及文献[22-23]的报道,可以发现,Yb2Si2O7在喷涂过程中发生分解,分解化学方程式如式(3)所示,分解产物为Yb2SiO5和高温挥发性的SiO2。亦有相关文献报道Yb2SiO5在喷涂时会析出Yb2O3,并发生硅的氧化物的损失[24-25]。由于硅的氧化物挥发及Yb2SiO5分解,喷涂后涂层未发现明显SiO2物相和Yb2SiO5。

图8 Yb2Si2O7涂层和Yb2Si2O7粉的XRD图谱

Yb2Si2O7(l) →Yb2SiO5(l) + SiO2(g) (3)

2.2 结合强度表征与分析

2.2.1 SiCf/SiC复合材料的拉伸强度

首先测试了SiCf/SiC复合材料的拉伸强度,测试方法参照的是热喷涂涂层结合强度试验方法。SiCf/ SiC复合材料的平均拉伸强度为(32.41±3.52) MPa。

SiCf/SiC复合材料拉伸试验后的宏观与断面形貌如图9所示。可以发现,对偶件-1(见图9a)的上方没有明显厚度的SiCf/SiC复合材料,对偶件-2(见图9d)上方粘有SiCf/SiC复合材料试样。从2个对偶件的侧面观察可知,复合材料在拉伸过程中,断裂位置主要在材料表面。2个断面的宏观断口(见图9b、e)均有白色的粘结胶和条状纹路。从断口高倍形貌(见图9c、f)可以看到丝状的纬向SiC纤维、粘结胶和灰黑色的SiC基体,表明SiCf/SiC复材在拉伸过程中,复材表面部分纬向的SiC纤维沿拉伸方向被拉开,SiC基体和粘结胶发生了断裂。

笔者课题组前期的研究表明,当试样的厚度方向(拉伸方向)平行于复合材料的纬向时,复材的拉伸强度约为15 MPa。本文中试样的厚度方向平行于复合材料的径向,当沿厚度方向拉伸时,沿拉伸方向含有较多顺着拉伸方向的纤维束,所以拉伸时显示的复材强度较高。在粘样过程中,粘结胶部分粘到了径向纤维束,本文选用的SiC纤维抗拉强度为2.2~2.6 GPa,强度极高,粘结用胶膜抗拉强度约70 MPa。在拉伸过程中,径向纤维束应不会被拉断,与其接触的粘结剂会被拉断,所以断口有白色的粘结胶。拉伸方向垂直于纬向纤维束所在的平面,SiC基体之间的结合强度较低,因此在拉伸过程中,复合材料表面纬向纤维之间的SiC基体会被拉开,从而使表面纬向纤维发生剥离。

2.2.2 Si涂层的结合强度分析

Si涂层与SiCf/SiC复合材料结合强度的平均值为(30.48±4.43) MPa,与复合材料自身的拉伸强度接近,说明Si涂层和复合材料结合良好。本文中Si层的结合强度已达到焦春荣等[7-8]报道BSAS环境障涂层的结合强度值(29.8 MPa)。

Si涂层拉伸试验后的宏观与断面形貌如图10所示。对偶件-3(见图10a)侧面上方没有明显厚度的SiCf/SiC复合材料或Si涂层,对偶件-4(见图10d)侧面上方粘有试样。从对偶件侧面观察可知,加有Si涂层的复合材料在拉伸过程中,断裂位置主要在涂层或者涂层与复合材料的界面位置。在2个断面的宏观断口(见图10b、e)均可以看到条状纹路和粘结胶,由于粘有Si涂层,粘结胶的颜色较浅。在断口放大形貌(见图10c、f)观察到Si层、大量丝状纬向SiC纤维和灰黑色SiC基体。以上观察结果表明,含Si层的SiCf/SiC复材在拉伸过程中,部分Si层、复材的SiC基体、粘结胶都发生了断裂,且复材表面部分纬向的SiC纤维沿拉伸方向被拉开。

图9 SiCf/SiC复合材料拉伸后的宏观与断面形貌

图10 Si涂层拉伸后的宏观与断面形貌

Si涂层与复材结合良好的主要原因是,第一,选用的复材加工方式合理,SiCf/SiC复合材料顺着拉伸方向强度较高。课题组前期研究结果显示,若拉伸强度较低的复合材料表面喷涂Si层,拉伸时复合材料中间位置可能会被拉断,因此若想得到高的涂层结合强度数值,选定一个拉伸方向强度高的基材很重要。第二,本文涂层制备技术合理,Si在高温下容易氧化,采用真空等离子喷涂,喷涂过程中能有效减少氧化物杂质,有助于提高涂层的致密性,减少气孔等缺陷,对涂层与基体之间的黏结强度以及涂层自身的内聚强度有利;同时高的真空度有利于SiCf/SiC复合材料表面保持良好的洁净度,进而提高涂层与基体之间的黏结强度。第三,文献[26]中报道的SiCf/SiC、Si的热膨胀系数分别为4.5×10–6~5.5×10–6℃–1、3.5×10–6~ 4.5×10–6℃–1,两者热膨胀系数相近,热匹配性能较好。Si涂层的制备过程是将Si粉在等离子焰流下加热至熔融或半熔融,沉积到SiCf/SiC复合材料表面,然后冷却的过程;喷涂材料在制备过程中的应力随着热膨胀系数的差别有所不同,Si和SiCf/SiC复合材料的热匹配性能好,可有效缓和制备过程中的热应力,对涂层结合强度的提高起到积极作用。第四,结合金相照片和相关文献[27]可知,Si涂层与SiC的化学相容性好,在喷涂过程中,有利于Si涂层在复合材料表面的铺展及结合。

2.2.3 Si/Yb2Si2O7双层涂层的结合强度分析

Si/Yb2Si2O7双层涂层与SiCf/SiC复材的结合强度的平均值为(26.23±3.13) MPa。双层涂层的结合强度略小于单层Si涂层的结合强度,但明显超过了文献报道中SiCf/SiC复合材料EBC涂层的结合强度[9-10],接近SiC陶瓷片表面BSAS涂层的结合强度值(29.8 MPa)[7-8]。

Si/Yb2Si2O7双层涂层拉伸试验后宏观与断面形貌如图11所示。对偶件-5(见图11a)侧面上方没有明显厚度的SiCf/SiC复材或涂层,对偶件-6(见图11d)侧面上方粘有试样。从对偶件侧面观察可知,双层涂层在拉伸过程中,断裂位置主要在涂层内部或者涂层与复材的界面位置。在两个断面的宏观断口(见图11b、e)可以看条状纹路和少量黄色的Yb2Si2O7涂层,未发现明显白色的粘结胶;观察断口放大形貌图(图11c、f)可发现大量灰色的Si层、丝状纬向SiC纤维和黑色的SiC基体。以上观察结果表明,含Si/Yb2Si2O7双层涂层的SiCf/SiC在拉伸过程中,大量Si层和复材的SiC基体以及少量Yb2Si2O7层发生了断裂,且复材表面部分纬向的SiC纤维沿拉伸方向被拉开。

图11 Si/Yb2Si2O7双层涂层拉伸后的宏观与断面形貌

通过对比图10和图11断面照片可知,相较于Si单层涂层,Si/Yb2Si2O7双层涂层在拉伸过程中,因少量Yb2Si2O7涂层被拉开,且Si层被拉开的面积大,所以SiCf/SiC复材被拉开的面积要小。

与Si涂层拉伸原因相似,Si/Yb2Si2O7双层涂层与SiCf/SiC复材结合强度高的原因主要为:1)SiCf/SiC复材沿拉伸方向强度较高,Si层与复合材料结合强度高;2)本文采用的真空等离子喷涂,有利于减少涂层内的微观缺陷,从而提高了涂层与基体之间的黏结强度以及涂层自身的内聚强度;3)Yb2Si2O7的热膨胀系数为3.3×10–6~5.2×10–6℃–1,与Si、SiCf/SiC的热膨胀系数相近[17];4)Si层与Yb2Si2O7层的化学相容性好,有利于Yb2Si2O7在Si涂层表面的铺展和结合。

Si/Yb2Si2O7双层涂层的结合强度((26.23±3.13) MPa)略低于单层Si涂层的结合强度((30.48±4.43) MPa)。分析原因是,从断口形貌来说,双层涂层在拉伸过程中,被拉开的SiCf/SiC复合材料相对较少,且未发现粘结胶明显被拉开,从而使双层涂层在拉伸过程中显示的结合强度值降低。Yb2Si2O7涂层的孔隙率约为5.2%,与Si层相比,孔隙等缺陷含量相对较高,这不利于涂层的结合强度,且Yb2Si2O7涂层中含有一定的Yb2O3相。Yb2O3的热膨胀系数[28]为6.8×10–6~ 8.5×10–6℃–1,与Yb2Si2O7、Si、SiCf/SiC的热膨胀系数相差较大,会增加涂层的应力,也可能降低涂层的结合强度。

3 结论

1)真空等离子喷涂制备的Si涂层的主要物相为Si,孔隙率约为2.3%;真空等离子喷涂制备的Yb2Si2O7涂层主要物相为Yb2Si2O7,并含少量Yb2O3,孔隙率约为5.2%。

2)拉伸法测SiCf/SiC复材沿径向的拉伸强度值为(32.41±3.52) MPa;Si涂层、Si/Yb2Si2O7双层涂层与SiCf/SiC复材的结合强度分别为(30.48±4.43) MPa、(26.23±3.13) MPa。

3)Si涂层在拉伸过程中,部分Si层、复材的SiC基体、粘结胶发生了断裂,且复材表面部分纬向SiC纤维沿拉伸方向被拉开。Si/Yb2Si2O7涂层在拉伸过程中,大量Si层和复材的SiC基体以及少量的Yb2Si2O7层发生了断裂,且复材表面部分纬向SiC纤维沿拉伸方向被拉开。

4)Si/Yb2Si2O7双层涂层的结合强度较高。主要原因是SiCf/SiC复材沿拉伸方向强度较高,Si涂层与复材结合强度高;真空等离子喷涂技术降低了涂层的微观缺陷;Yb2Si2O7的热膨胀系数与Si、SiCf/SiC相近;Si涂层与Yb2Si2O7涂层的化学相容性好。Si/Yb2Si2O7双层涂层的结合强度略小于单层Si涂层的结合强度,主因可能是Yb2Si2O7涂层孔隙率相对较高,且Yb2Si2O7涂层中Yb2O3物相的热膨胀系数与Yb2Si2O7、Si和SiCf/SiC相差较大。

[1] TEJERO-MARTIN D, BENNETT C, HUSSAIN T. A Review on Environmental Barrier Coatings: History, Current State of the Art and Future Developments[J]. Journal of the European Ceramic Society, 2021, 41(3): 1747-1768.

[2] DEVER J A, NATHAL M V, DICARLO J A. Research on High-Temperature Aerospace Materials at NASA Glenn Research Center[J]. Journal of Aerospace Engineering, 2013, 26(2): 500-514.

[3] BASU S N, SARIN V K. Thermal and Environmental Barrier Coatings for Si-Based Ceramics[M]. Amsterdam: Elsevier, 2014: 469-489.

[4] OPILA E J, FOX D S, JACOBSON N S. Mass Spectrometric Identification of Si-O-H(g) Species from the Reaction of Silica with Water Vapor at Atmospheric Pressure[J]. Journal of the American Ceramic Society, 1997, 80(4): 1009-1012.

[5] 肖来荣, 聂艳春, 赵小军, 等. MoSi2涂层残余应力和结合强度的有限元分析[J]. 表面技术, 2020, 49(8): 203-209.

XIAO Lai-rong, NIE Yan-chun, ZHAO Xiao-jun, et al. Finite Element Analysis of Residual Stress and Bonding Strength of MoSi2Coating[J]. Surface Technology, 2020, 49(8): 203-209.

[6] 范群波. 等离子喷涂工艺及热障涂层数值模拟理论及应用[M]. 北京: 北京理工大学出版社, 2017.

FAN Qun-bo. Numerical Simulation Theory and Application of Plasma-Spraying Technology and Thermal Barrier Coatings[M]. Beijing: Beijing Insititute of Technology Press, 2017.

[7] 焦春荣, 焦健, 陈大明, 等. BSAS喷涂粉体制备工艺及其对涂层性能的影响[J]. 材料工程, 2016, 44(8): 51-57.

JIAO Chun-rong, JIAO Jian, CHEN Da-ming, et al. Preparation of BSAS Powders and Its Effect on Properties of Coatings[J]. Journal of Materials Engineering, 2016, 44(8): 51-57.

[8] 焦春荣, 王岭, 杨金华, 等. 等离子喷涂BSAS环境障涂层性能研究[J]. 中国材料进展, 2016, 35(6): 466-471.

JIAO Chun-rong, WANG Ling, YANG Jin-hua, et al. Study on the Properties of BSAS Environmental Barrier Coatings by Atmospheric Plasma Spraying[J]. Materials China, 2016, 35(6): 466-471.

[9] YANG Hai-tang, YANG Yan-ping, CAO Xue-qiang, et al. Thermal Shock Resistance and Bonding Strength of Tri-Layer Yb2SiO5/Mullite/Si Coating on SiCf/SiC Composites[J]. Ceramics International, 2020, 46(17): 27292- 27298.

[10] ZHAI Zhao-yang, WANG Wen-jun, MEI Xue-song, et al. Effect of the Surface Microstructure Ablated by Femtosecond Laser on the Bonding Strength of EBCs for SiC/ SiC Composites[J]. Optics Communications, 2018, 424: 137-144.

[11] KAKISAWA H, NISHIMURA T. A Method for Testing the Interface Toughness of Ceramic Environmental Barrier Coatings (EBCs) on Ceramic Matrix Composites (CMCS)[J]. Journal of the European Ceramic Society, 2018, 38(2): 655-663.

[12] SMEACETTO F, D’ISANTO F, CASALEGNO V, et al. Ytterbium Disilicate-Based Glass-Ceramic as Joining Material for Ceramic Matrix Composites[J]. Journal of the European Ceramic Society, 2021, 41(2): 1099-1106.

[13] LIU Yong, ZHU Jian-xun, CHEN Zhao-feng, et al. Mechanical Behavior of 2.5D (Shallow Straight-Joint) and 3D Four-Directional Braided SiO2f/SiO2Composites[J]. Ceramics International, 2012, 38(5): 4245-4251.

[14] HARDER B J. Oxidation Performance of Si-HfO2Environmental Barrier Coating Bond Coats Deposited via Plasma Spray-Physical Vapor Deposition[J]. Surface and Coatings Technology, 2020, 384: 125311.

[15] RICHARDS B T, WADLEY H N G. Plasma Spray Deposition of Tri-Layer Environmental Barrier Coatings [J]. Journal of the European Ceramic Society, 2014, 34(12): 3069-3083.

[16] ZHONG Xin, NIU Ya-ran, LI Hong, et al. Comparative Study on High-Temperature Performance and Thermal Shock Behavior of Plasma-Sprayed Yb2SiO5and Yb2Si2O7Coatings[J]. Surface and Coatings Technology, 2018, 349: 636-646.

[17] ROHBECK N, MORRELL P, XIAO Ping. Degradation of Ytterbium Disilicate Environmental Barrier Coatings in High Temperature Steam Atmosphere[J]. Journal of the European Ceramic Society, 2019, 39(10): 3153-3163.

[18] 王洪磊. 反应浸渗制备连续纤维增强SiC基复合材料及其性能研究[D]. 长沙: 国防科学技术大学, 2012.

WANG Hong-lei. Fabrication and Performance of Continuous Fiber-Reinforced Silicon Carbide Matrix Composites by Reaction Infiltration[D]. Changsha: National University of Defense Technology, 2012.

[19] 焦健, 齊哲, 吕曉旭, 等. 航空发动机用陶瓷基复合材料及制造技术[J]. 航空动力, 2019(5): 17-21.

JIAO Jian, QI Zhe, LYU Xiao-xu, et al. The Manufacture Processing of SiCf/SiC Composite Materials and Products for Aero Engine[J]. Aerospace Power, 2019(5): 17-21.

[20] PAWLOWSKI L. The Science and Engineering of Thermal Spray Coatings[M]. Chichester, UK: John Wiley & Sons, Ltd, 2008.

[21] HAN Jing, WANG Yan-fei, LIU Rong-jun, et al. Thermal Shock Behavior of Mixed Ytterbium Disilicates and Ytterbium Monosilicates Composite Environmental Barrier Coatings[J]. Surface and Coatings Technology, 2018, 352: 348-353.

[22] GARCIA E, SOTELO-MAZON O, POBLANO-SALAS C A, et al. Characterization of Yb2Si2O7-Yb2SiO5Composite Environmental Barrier Coatings Resultant from in Situ Plasma Spray Processing[J]. Ceramics International, 2020, 46(13): 21328-21335.

[23] RICHARDS B T, YOUNG K A, DE FRANCQUEVILLE F, et al. Response of Ytterbium Disilicate-Silicon Environmental Barrier Coatings to Thermal Cycling in Water Vapor[J]. Acta Materialia, 2016, 106: 1-14.

[24] RICHARDS B T, SEHR S, DE FRANQUEVILLE F, et al. Fracture Mechanisms of Ytterbium Monosilicate Environmental Barrier Coatings during Cyclic Thermal Exposure[J]. Acta Materialia, 2016, 103: 448-460.

[25] XIAO Jie, LIU Qiao-mu, LI Jing-chen, et al. Microstructure and High-Temperature Oxidation Behavior of Plasma- Sprayed Si/Yb2SiO5Environmental Barrier Coatings[J]. Chinese Journal of Aeronautics, 2019, 32(8): 1994-1999.

[26] LEE K N, FOX D S, BANSAL N P. Rare Earth Silicate Environmental Barrier Coatings for SiC/SiC Composites and Si3N4Ceramics[J]. Journal of the European Ceramic Society, 2005, 25(10): 1705-1715.

[27] XU Yue, YAN Zhao-tong. Investigation on the Preparation of Si/Mullite/Yb2Si2O7Environmental Barrier Coatings Onto Silicon Carbide[J]. Journal of Rare Earths, 2010, 28(3): 399-402.

[28] STECURA S, CAMPBELL W J. Thermal Expansion and Phase Inversion of Rare-Earth Oxides[R]. Office of Scientific and Technical Information (OSTI), 1960.

Bonding Strength of Si/Yb2Si2O7Duplex Coatings on SiCf/SiC Composites

1,2,3,4,1,2,5,1,2,6,7

(1. Science and Technology on Power Beam Processes Laboratory, AVIC Manufacturing Technology Institute, Beijing 100024, China; 2. Aviation Key Laboratory of Science and Technology on Advanced Surface Engineering, Beijing 100024, China; 3. AECC Shenyang Liming Aero Engine Corporation Ltd., Shenyang 110043, China; 4. Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050, China; 5. AECC Sichuan Gas Turbine Establishment, Chengdu 610500, China; 6. Institute of System Engineering, AMS, PLA, Beijing 100082, China; 7. Composite Technology Center, AVIC Manufacturing Technology Institute, Beijing 100024, China)

By the means of choosing suitable stretched direction of SiC fiber-reinforced SiC ceramic matrix composites (SiCf/SiC composites) and preparation technology of coatings, this work aims to obtain Si/Yb2Si2O7duplex coatings of high bonding strength on SiCf/SiC composites. Si coating and Si/Yb2Si2O7duplex coatings were prepared by vacuum plasma spraying (VPS) on 2.5D woven SiCf/SiC composites. The specimens were investigated by metallographic, XRD, SEM and EDS, and the bonding strength was tested by tensile test. The fracture morphology after the tensile test was observed and possible influence factors of the bonding strength were analyzed. The results show that: by using adhesion-drawing method, the tensile strength of 2.5D woven SiCf/SiC composites is (32.41±3.52) MPa. Porosities of Si coating and Yb2Si2O7coating are 2.3% and 5.2%. The bonding strength of Si coating on SiCf/SiC is (30.48±4.43) MPa, while that of Si/Yb2Si2O7duplex coatings (26.23±3.13) MPa. When the Si coating is stretching, parts of Si coating, weft yarn of SiC fibers and SiC ceramic matrix on the surface of SiCf/SiC composites and adhesive film are broken. When the Si/Yb2Si2O7duplex coating is stretching, a great deal of Si coating, weft yarn of SiC fibers and SiC ceramic matrix on the surface of SiCf/SiC composites and a little of Yb2Si2O7coating are broken. The main reasons for the high bonding strength of Si/Yb2Si2O7duplex coatings on SiCf/SiC composites are as follows: the strength of SiCf/SiC along stretched direction is high, and the bonding strength of Si coating and SiCf/SiC is high; the vacuum plasma spraying is beneficial to decrease the defects of coatings; thermal expansion coefficient of Yb2Si2O7is approximately with that of Si and SiCf/SiC; chemical compatibility between Si coating and Yb2Si2O7coating is excellent.

SiCf/SiC; Si/Yb2Si2O7duplex coating; vacuum plasma spraying; environmental barrier coating; bonding strength

2021-04-09;

2021-09-06

ZHANG Le (1983—), Male, Doctor, Senior engineer, Research focus: coatings technology and chmeical heat treatment.

张乐, 张艺馨, 牛亚然, 等. SiCf/SiC复合材料表面Si/Yb2Si2O7双层涂层结合强度分析[J]. 表面技术, 2022, 51(3): 199-207.

TG174

A

1001-3660(2022)03-0199-09

10.16490/j.cnki.issn.1001-3660.2022.03.021

2021-04-09;

2021-09-06

国家科技重大专项(2017-VI-0020-0092,2017-VI-0007-0076)

Fund:National Science and Technology Major Project (2017-VI-0020-0092, 2017-VI-0007-0076)

张乐(1983—),男,博士,高级工程师,主要研究方向涂层技术、化学热处理。

ZHANG Le, ZHANG Yi-xin, NIU Ya-ran, et al. Bonding Strength of Si/Yb2Si2O7Duplex Coatings on SiCf/SiC Composites[J]. Surface Technology, 2022, 51(3): 199-207.