液氢活塞泵的发展现状与关键技术分析

2022-03-30杨少柒谢秀娟龚领会

吴 畏,杨少柒,薛 瑞,谢秀娟,龚领会

(1.中国科学院理化技术研究所 航天低温推进剂技术国家重点实验室,北京 100190;2.中国科学院大学,北京 100049)

0 引言

随着我国“双碳”目标的确立,开发利用绿色低碳能源势在必行。氢能以其清洁性、可再生和热值高等优点成为研究热点。液氢作为氢气液化后的产品,是一种高能超低温液体清洁燃料,在储能密度和输运成本等方面具有明显优势,发展空间广阔。随着氢能的大规模应用,在液氢利用过程中,大流量液氢泵作为液氢输送的关键设备,对推动液氢在交通能源、航天等领域的广泛应用具有重大意义。

低温液体输送泵常用结构形式有离心式和活塞式两种,离心泵相对转速较高,但机械密封和安全性问题难以解决。活塞泵则有以下优点:(1)结构简单可靠,故障率低,抗气蚀能力强;(2)转速不高,便于采用串联式机械密封以保证装置不泄露,提高装置安全性能;(3)可采用变频电机调节转速,便于实现变流量运行[1]。因此选取活塞泵作为输送液氢的基本泵型。目前在设计低温系统时通常考虑潜液式布置,即将泵体(包括作为动力源的低温电机)浸没在低温液体中,只引出动力传递结构和测控导线,以实现零泄漏,同时大幅减少漏热,提高系统的安全性,如战颖[2]设计的全低温液氢泵、孙晓玲等[3]研制的液化天然气输送泵均采用潜液式布置。

本文简要概括了液氢泵的发展,介绍了液氢活塞泵的结构,总结了衡量液氢泵性能的关键指标,并结合理论公式进行了分析。在此基础上,进一步分析探讨了液氢活塞泵研发设计中的关键技术,为液氢泵研制提供相关参考依据。

1 液氢活塞泵发展概况

早期液氢泵主要用于航天领域,为航天器输送低温液氢燃料。随着科技的发展和对氢能的开发利用,液氢泵逐渐向民用方向发展,在液氢的各种应用中发挥着作用。

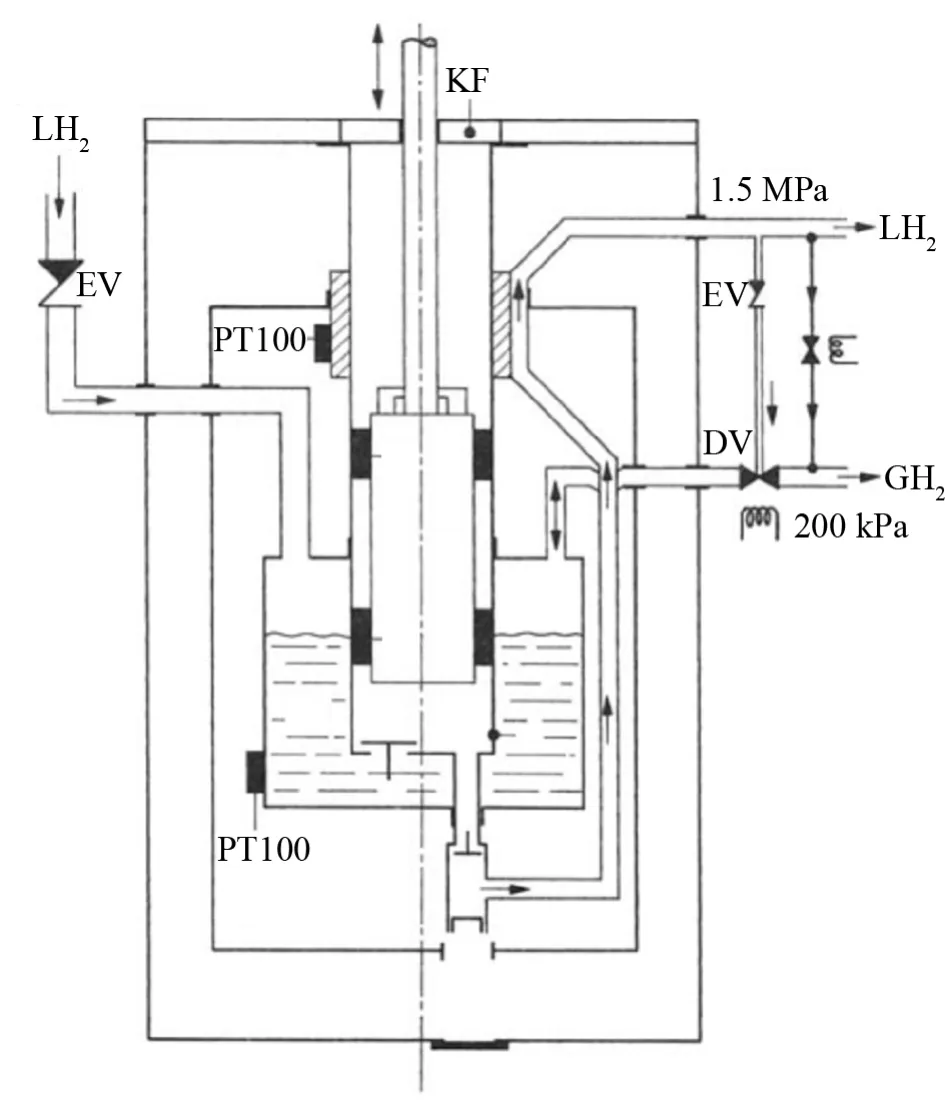

早在20世纪80年代,德国宝马汽车公司将小型液氢活塞泵置于氢燃料汽车内部。该液氢活塞泵置于液氢燃料箱外,液压驱动的压力最高可达2.5 MPa。由于特殊设计,泵的冷却时间小于5 min,停机后的升温速率约为15 K/h,其设计运行图如图1所示[4]。

图1 德国宝马汽车公司液氢活塞泵横截面示意图Fig.1 Cross section diagram of BMW liquid hydrogen piston pump

液氢活塞泵通过法兰连接燃料箱内部,不会增加内外容器之间的热泄漏。泵的冲程为2.5 mm,以每分钟300~400次的冲程频率泵送压力为0.25 MPa的液氢,流量可达0.2 m3/h,平均输出功率为25 W,工作行程期的峰值功率约为300 W。

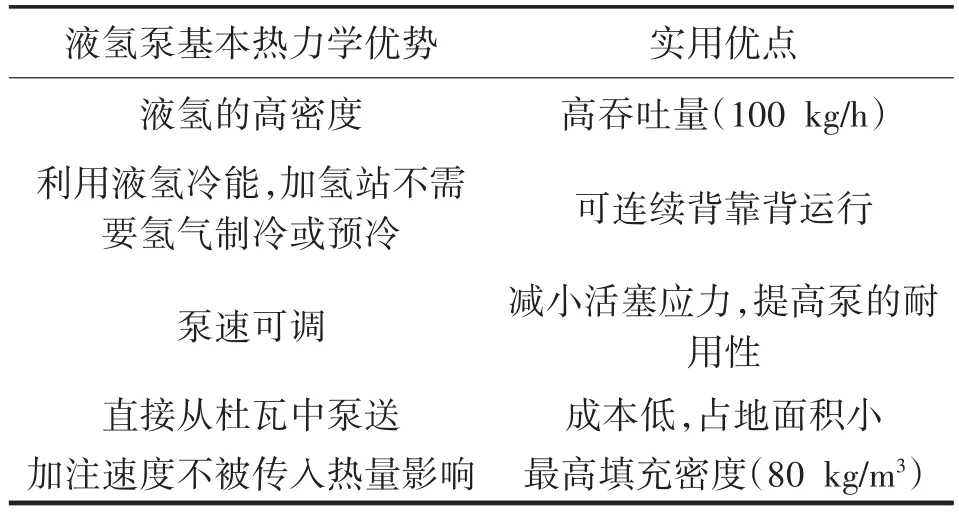

由于氢液化技术的成熟和氢能在民用领域的巨大潜力,加氢站发展迅速。我国建成和规划的加氢站多为外供高压气氢加氢站,暂无液氢加氢站,国外则有大约1/3为液氢加氢站[5]。液氢加氢站是在航天储氢技术基础上发展起来的民用加氢设施,与气氢的增压挤出相比,液氢泵泵送液氢具有明显的热力学优势,也带来了许多实用优点[6]。比如20 K温度下液氢密度为70.85 kg/m3,约为标准状态下(273 K,101.325 kPa)气态氢密度的800倍,意味着液氢系统具有较高吞吐量,数据表明液氢泵流量可达100 kg/h;适当调节液氢泵初始低转速运行时间和泵速等参数可以提高平均加注率,同时也可以使泵逐步加速,从而降低活塞应力,延长泵的维护周期;液氢直接从杜瓦中泵送,相比气氢的增压挤出,省去了中间高压缓冲存储的费用和损失,降低了成本;潜液式液氢泵的加注速度受外界温度影响较小,在输出液氢时最高填充密度可达80 kg/m3。具体优点总结如表1所列。

表1 液氢泵优点一览表Tab.1 List of advantages of liquid hydrogen pump

目前,美国、欧洲和日本在液氢加氢站发展方面走在前列。美国ACD公司设计的由三个高压低温往复泵组成的系统,用于在加注燃料之前将液氢从储罐转移到气化器。作为一个连续工作系统,三个单缸活塞泵每台均配备一台皮带驱动的55.9 kW三相全封闭扇冷式(TEFC)电动机,在最大工作压力41.4 MPa时,转速为538 r/min,流量为0.02 m3/min。该系统能在不到10 min的时间内为氢燃料公交车加注,并成功应用于2010年冬奥会[7]。2018年林德公司研制了高压液氢活塞泵,其技术特点是:小型化,单级压缩,最大加注能力120 kg/h,最小输入压力0.2 MPa,最大输出压力90 MPa,出口状态为液态[8]。

目前,我国在液氢活塞泵研制方面公开的研究成果较少。2008年战颖[2]设计的全低温液氢泵,最大周期排量0.005 m3/min,最大压差0.5 MPa。在此基础上,李强等[9]经过试验测试发现液氢泵转速从310~1 320 r/min连续可调,980 r/min时压差为0.5 MPa,流量为0.005 2 m3/min,随着转速进一步提高,压差可达0.7 MPa以上,流量可达0.006 3 m3/min以上。

2 液氢活塞泵的结构组成

液氢活塞泵通常由液力端、传动端、减速机、原动机及其他附属设备(润滑、冷却系统等)组成。由于大多数润滑剂在液氢温度下会硬结失去润滑性能,且推送介质液氢不能被污染,因此,潜液式液氢活塞泵并不专设润滑系统,由液氢流体起润滑作用。液氢活塞泵由于其潜液式布置,结构整体性更强,可分为液力端和动力端(包括低温电机和传动机构)。

2.1 液力端

活塞泵液力端包括缸体、缸盖、吸入和排出阀、阀箱、阀盖、活塞、缸套以及进出口法兰等主要部件,液氢活塞泵主要是在材料选择、处理和设计布置上有所区别。

作为活塞泵的主体,缸体与阀门、缸盖、管路及机体等配置连接,其内部流道孔和外表形状都很复杂。在设计中,把缸体内的应力高度集中部位和高压交变载荷区分开来,可以有效提高缸体的使用寿命。缸体与液氢直接接触并承受交变的内压,可以选用奥氏体铬镍合金这种低温韧性材料。如果加工工艺允许,在其内部流道交孔处应予导圆,并做表面强化处理,以减少应力集中的影响。缸体内有活塞往复运动,其结构参数与活塞的截面积和行程直接相关,从而影响到泵的流量。在设计中,大流量低压活塞泵通常采取双作用整体铸造式缸体,流道孔也大多直接铸出[10]。

吸入阀一般采用以流体的压力推开的单向阀形式,在阀门运动时伴随着一定压力差,吸入阀周围就会存在阻力,实际吸入压头会偏高,容易造成低温液体气化量增大和在输送液体进程中产生脉动。刘连文等[11]对低温液体往复式活塞泵吸入阀进行了改进,吸入阀由活塞和活塞杆接触的开闭面构成,设在前后两个死点附近,利用活塞杆的动作,可对其开闭进行控制,减小了吸入阀周围的阻力和吸入通路的阻力。排出阀有平板阀、环状阀、锥形阀和球面阀等形式,依靠阀前后的液体压力差开启和关闭[12]。吸入阀和排出阀是活塞泵的重要部件,阀门的开启和关闭动作应与活塞的运动相协调,阀门关闭滞后和阀门密封不严都会导致液氢泄漏,降低泵的容积效率。液氢活塞泵的超低温阀门密封副可以采用氮化或在表面涂覆镍铬钨等合金材料的方法进行表面硬化处理,从而提高密封表面的耐磨擦性能,延长其使用寿命[13]。

活塞杆带动活塞往复运动使泵腔内的容积发生周期性变化,实现泵的吸、排液过程。活塞的截面积直接影响液氢流量大小,活塞和缸体之间的密封性能则关系到液氢的泄漏量。由于液氢的黏度很低,活塞应与缸体内壁密封良好,并能实现长时间的无损密封,因此采用间隙密封的方法。活塞杆配有数个在低温下仍具有良好的耐磨性、屈服和抗压强度的活塞环,活塞环垫衬采用膨胀式设计,通常采用聚四氟乙烯(PTFE)用作低温填料填充在活塞环内以提高密封性能。

2.2 动力端

动力端为液力端提供初始动力,可根据电机和传动机构的不同进行划分。最常见的有低温电机驱动,利用曲柄连杆机构传递动力,例如战颖[2]设计的全低温液氢泵,采用曲轴、连杆和中间缸体活塞等组合结构传递动力;另外,电机可以通过皮带轮传动装置以及传动箱来控制多个液氢泵冷端内的活塞杆的往复运动[14];Yamane等[15]、Abe 等[16]和Liang等[17]使用动磁直线电机,向磁芯提供交流电时,动磁组件中会感应出交变轴向力,使活塞以相同的频率往复运动。动磁直线电机比传统感应电机具有更高的电机效率,用作液氢泵动力源时会使整个泵系统更加紧凑,简化泵的机械结构,减少罐体蒸发损失。陈正文等[18]利用高压流体远距离传递动力,即利用高压流体动力源为常温组件提供动力,高压流体动力源驱动常温活塞往复运动同时带动冷端活塞往复运动,有效解决了超低温环境下电机技术问题和易燃易爆环境下电机动力机构的安全技术问题。

3 液氢活塞泵关键指标

参考美国劳伦斯利弗莫尔国家实验室(LLNL)对液氢泵性能和耐用性的测试结果[6],总结了衡量液氢活塞泵性能的关键指标:液氢流量、液氢排出压力、容积效率和液氢蒸发损失量。

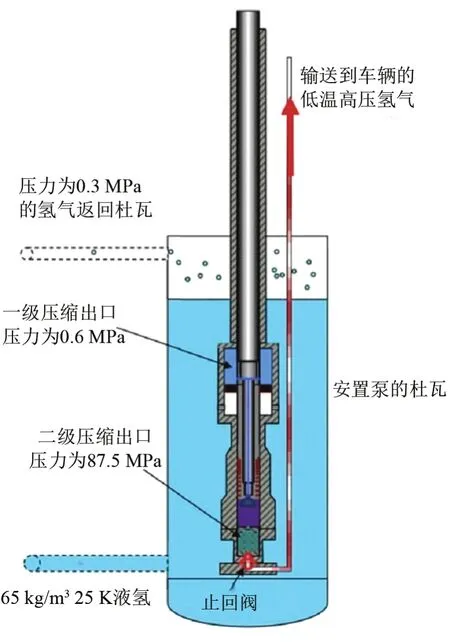

该实验中使用的液氢泵是林德公司制造的,在低压(0.3 MPa)和极低温(24.6 K)下从杜瓦提取液氢,流量为100 kg/h,并在压力87.5 MPa、温度30~60 K的情况下将其输送,液氢泵结构如图2所示。

图2 液氢泵结构示意图Fig.2 Schematic describing operation of liquid hydrogen pump

由于液氢泵是直接泵送液氢,容器内的初始压力与额定压力相近,耗电量较低,数据显示,该液氢泵充填一次平均耗电量为1.39 kW·h/kg。

3.1 液氢流量

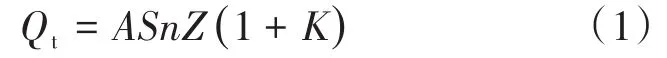

在不计泵内任何容积损失时,泵在单位时间内应排出的液体体积称为泵的理论平均流量。活塞泵的流量计算如式(1):

式中:Qt为泵的理论流量;A为活塞的截面积,,D为活塞直径;S为行程长度;n为曲轴转速,即活塞每分钟往返次数;Z为活塞泵的联数;K为系数,,Ar为活塞杆截面积,Dr为活塞杆直径。可以看出,液氢活塞泵的流量只取决于泵的主要结构参数n、S、D,几乎与泵的排出压力无关,当n、S、D为定值时,泵的流量基本恒定。

3.2 液氢排出压力

泵入口处和出口处的压力换算到基准面上的值称为泵的吸入压力和排出压力,如式(2)(3)所示:

式中:p1、p2分别为吸入压力(绝对)和排出压力(绝对);p1′、p2′分别为泵入口和出口处的绝对压力;γ是液体重度,Pa/m;h1、h2为泵入口处和出口处测压点至基准面间的距离。当测压点高于基准面时,h1为负值,h2为正值;当测压点低于基准面时,h1为正值,h2为负值。

泵的排出压力p2是一个独立参数,不是泵的固有特性,它只取决于排出管路的特性,而与泵的结构参数和电机功率无关。泵的额定排出压力(即最大允许排出压力)则取决于泵的结构强度、液力端密封性能和原动机的额定功率。液氢活塞泵正常运转时,工作腔内液氢压力应始终大于输送温度下液氢的饱和蒸气压力,否则将会引起液氢气化,造成活塞与液体脱离,从而引起工作腔内的撞击、噪声、振动及流量的减少。

3.3 容积效率

泵的流量与理论流量之比称为容积效率。

式中:ην为容积效率;Q为泵的流量;Δην为泵的容积损失率。工作腔的容积损失由以下几部分组成:(1)液体压缩或膨胀造成的容积损失率Δην1;(2)阀关闭滞后造成的容积损失率Δην2;(3)阀关闭不严,通过密封面的泄漏造成的容积损失率Δην3;(4)通过活塞或活塞杆、活塞环的泄漏造成的容积损失率Δην4。影响容积效率的因素除上述几项外,还与输送介质的黏度,泵的压力和转速有关。对于液氢活塞泵而言,不考虑液氢的可压缩性,主要的容积损失发生在阀门、活塞和活塞杆等地方。

3.4 液氢蒸发损失量

液氢蒸发损失量是由外界传热或活塞泵内部机械摩擦产生的热量引起的。在数十天的实验中,液氢泵部件中的蒸发损失约占泵送液氢量的10%[6],蒸发损失主要由以下几部分组成:(1)液氢泵及液氢输送管道的冷却;(2)液氢泵运行期间的损失,包括与杜瓦和管道之间的换热、泵运行时内部摩擦生热以及活塞密封处的泄漏等;(3)液氢泵在怠速和空转期因摩擦生热产生的损失;(4)液氢泵在暂停工作后与环境传热。

4 液氢活塞泵关键技术

为了实现液氢泵在国内氢能领域的商业化推广应用,以下几个方面仍然是当前的研究热点和难点,即冷量损失抑制技术、机构磨损减少技术以及容积泄漏损失抑制技术。

4.1 冷量损失抑制技术

由于液氢的温度远低于环境温度,外部热量的流入和设备本身摩擦发热等是不可避免的。冷量损失将降低低温泵效率,液体蒸发导致气蚀,严重时会使系统压力升高发生事故,因此有效减少低温泵的冷量损失是低温设备设计中的关键技术之一。

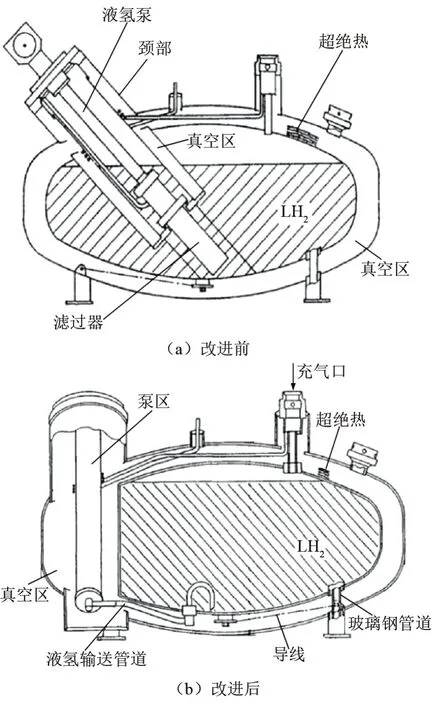

液氢活塞泵在运行期间的冷量损失主要由机构摩擦产生的热量导致,因此减少机构磨损也会相应减少蒸发损失,具体措施在下文中介绍。Furuhama等[19]采用各种方法来降低液氢泵在非运行期间的蒸发损失,并通过实验对效果进行量化和改进:(1)在泵底端与液氢液面之间充填气氢,防止液氢和泵底接触,减少热传导,通过这种方法蒸发损失降低到原来的29%;(2)在泵的支杆上加装肋片,强化支杆与聚集在泵腔中的气态氢气换热,从而减少了其与液氢的对流换热,以液氮为实验介质测得蒸发损失降为原来的22%;(3)改变泵的位置,使其位于整个杜瓦的边缘,可以增加真空区域的体积,减少液氢和泵下边缘之间的接触面积,这种方法减少了92%的蒸发损失,如图3所示。

图3 改进前和改进后液氢泵和储罐的布置Fig.3 Arrangement of liquid hydrogen pumps and storage tanks before and after improvement

4.2 机构磨损减少技术

液氢活塞泵中的磨损也需要重点考虑。有的磨损不可避免,例如,对于泵正常运行时活塞和缸套之间的摩擦,应注意材料的选取;气缸中的活塞以及活塞杆的密封件应选用耐磨性好、磨损系数低的密封材料。目前低温活塞环主要填充聚四氟氯乙烯、柔性石墨以及其他组合型或新型密封材料,常用且密封性能优良的是柔性石墨与不锈钢复合的缠绕式垫片和聚氯三氟乙烯(PTCFE)唇式密封圈的组合密封[13]。为了获得良好的耐磨性,金属材质活塞环需进行热处理,常用方法有表面镀铬或锡、渗硫处理、磷化处理和软氮化处理[1]。

泵空转也会造成不必要的磨损,这需要在结构设计上尽量避免。陈卫华等[20]提出降低电动机转速,采用绕线转子异步电动机或直流电动机等转速调节范围大的电动机替代笼型异步电机等方法,使低温液体的泵送量与需求量相匹配,在泵连续工作的同时避免空转,减少低温泵柱塞与缸套之间的磨损,延长其使用寿命。沈莫华等[21]发明了一种新型双向进液的低温往复泵,通过改进前后进液阀组件和机构,克服泵腔内部严重紊流及气液混合现象,避免了泵流量不足、打空车和打压慢等现象,提高泵的工作效率,减少易损件的消耗。

4.3 容积泄漏损失抑制技术

影响液氢活塞泵容积效率的主要因素有:进、排液阀泄漏,活塞泄漏,阀门关闭滞后,液氢气化导致气液混合状态,使介质可压缩性增加[22]。

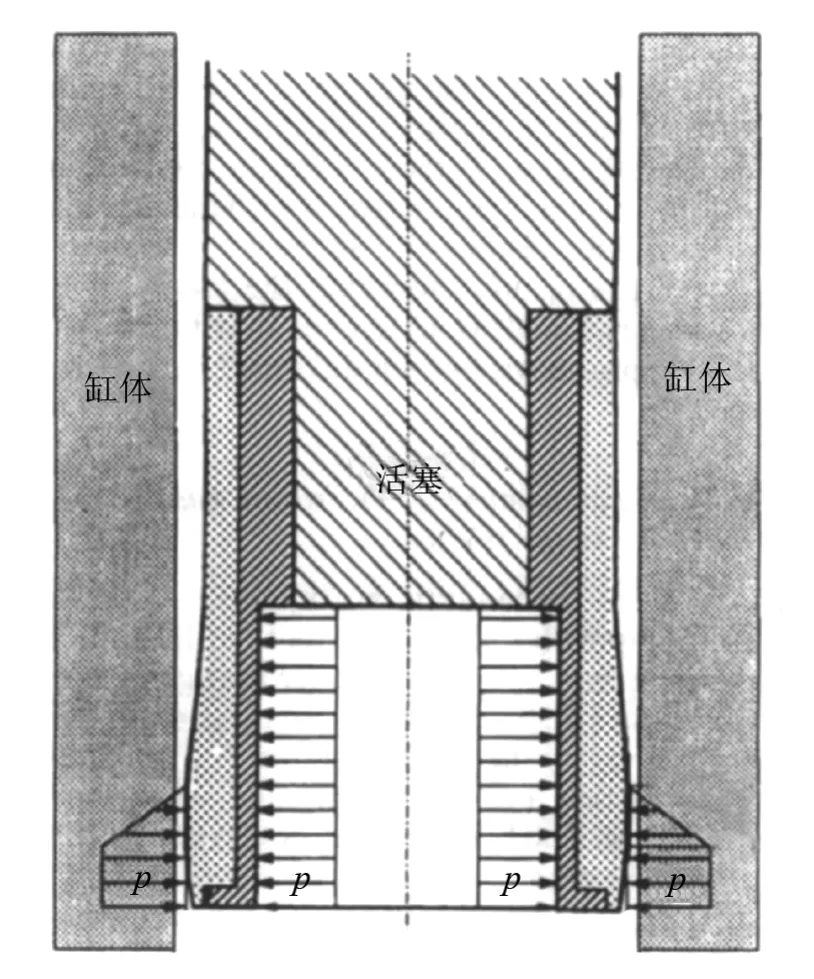

活塞和气缸之间的较大间隙有助于减少摩擦,但在泵处于压缩冲程时会导致较大的泄漏。为了减少泄漏,活塞外表面最好在压力升高时才向气缸壁膨胀。为此,Yamane等[23]研制了一种具有自动调节结构间隙的液氢泵,活塞具有杯形腔体,受压时活塞杯状部分的壁面向缸壁扩张,使间隙变小,在减小泵泄漏量的同时维持约80%的容积效率,如图4所示。

图4 杯型活塞的压力分布Fig.4 Pressure distribution on cup-shaped piston

陈连善等[24]提出,选取较小的配合间隙,适当提高柱塞与缸套的加工精度,在柱塞工作表面设置环形密封槽,可以减少泵的泄漏量;通过减小进液管路的阻力,适当增加灌注静压头,增加泵口液体的过冷度,提高泵的吸入性能;同时,选择合适的液体出口阀,设置有效的回气装置,提高泵的容积效率。章轶明等[25]针对泵泄漏设计了一种双压力敏感密封气体检测系统,该系统设有通过开孔与缸体后端部相连通的密闭空腔,活塞泵缸体出现泄漏会引起空腔气压变化从而被检测到。

5 结论与展望

液氢加氢站的大规模应用需要液氢泵关键技术的突破和关键设备的国产化。对于大流量低压液氢泵,液力端可采用双联双作用形式以提高流量。对于小流量高压液氢泵,可以增设压缩腔,采用双级或者多级压缩形式提高排出压力。

未来可从三个方面突破液氢活塞泵关键技术:

(1)活塞杆和活塞的耐磨密封件采用聚四氟乙烯(PTFE)、石墨和特殊金属等为主的各种减磨材料制成,以延长泵的工作寿命,在无油润滑条件下磨损较小,能在较大的温度和压力范围内使用。

(2)开发新的活塞泵整体结构设计工艺,收集相关模式结构信息,系统了解、研究和分析各种结构优缺点,对各种已有结构进行相关实验,改进现有设计工艺,减小液氢活塞泵设备整体质量和尺寸,提高其密封性能和吸入能力。

(3)设计优化潜液式液氢泵用低温电机。由于潜液式液氢泵低温电机的应用环境和低温驱动特性与常温电机有所不同,有必要根据这些差异形成其分析设计公式,并结合电磁场-热场-流体场-应力场的耦合仿真对电机进行设计及优化。