导热填料对地热井固井材料性能及结构的影响

2022-03-30汪启龙王凯鹏

杨 雨, 汪启龙, 杨 东, 瞿 勇, 张 浩, 王凯鹏

1中煤科工集团西安研究院有限公司 2中国石油集团渤海钻探井下作业分公司

0 引言

随着我国“碳达峰”“碳中和”目标的提出,地热能作为一种绿色低碳的清洁能源强势崛起。中深层套管式地源热泵开采系统[1]是其开发利用最主要的方式之一,该系统是通过深度2 000~3 000 m的地热井将地面和地下热储层互相连通,然后通过运输介质(一般为水)将地下热量带到地面进行直接或间接利用的过程[2]。对于地热井系统而言,要想提升其取热能力,则必须加快地层与套管间的热量交换效率。而地层和套管之间存在较大的环形空间,这对地下热量交换形成了极大的阻碍[3]。固井是指向套管和井壁间的环形空间注入固井材料,以填充空隙,达到支撑井壁、保护套管、提高地下换热器换热效率的目的[4- 5]。因此,对于地热井施工而言,固井是重要的一环,而固井材料的选取则是重中之重,不仅要满足基本的技术要求,还要具备优异的导热性能。

目前,部分学者已经开展了地热井高导热固井材料的相关研究,取得了丰硕成果。方姚[6]研究了导热填料对地热井固井材料导热性能和流动性能的影响,发现填料种类、掺量、水灰比以及外加剂等对固井材料的性能影响均较大;笔者团队[7- 8]通过试验,以石墨、铁粉、石英砂等为填料,掺入水泥基中,制备出一种地热井用高导热固井材料,其导热系数较常规油井水泥提高了70%。但这些研究仅处于宏观研究层面,关于填料对固井材料微观结构的影响以及产生影响的原因却少有报道。

为了进一步了解导热填料对地热井固井材料性能的影响机理,本文借助扫描电子显微镜(SEM)、X射线衍射仪(XRD)、压汞仪(MIP)等设备,深入研究了石墨、铁粉和石英砂三种导热填料对固井材料微观形貌、水化产物成分及数量、孔隙结构的影响,为地热能高效开发利用提供借鉴。

1 试验部分

1.1 试验材料

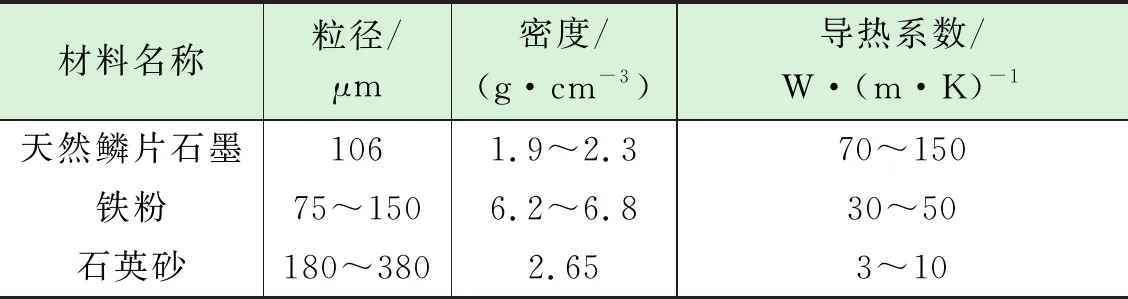

以常规G级油井水泥为基体材料;以石墨、铁粉、石英砂为导热填料,其规格见表1;以降失水剂、稳定剂、膨胀剂、早强剂、流变剂、缓凝剂和消泡剂等为外加剂。

表1 导热填料规格

1.2 样品制备

参考油井水泥及水泥石制备相关规范,按照相应的试验配比确定各材料的量。其中,按0.44的水灰比称取水,分别各自称取占水泥质量分数1%、3%、5%、7%、9%的石墨、铁粉和石英砂,掺入水泥基中,并加入相应的外加剂混合均匀。将水倒入恒速搅拌器中,以4 000 r/min的转速低速搅拌,将混合料缓慢倒入搅拌杯,搅拌15 s。然后将转速提升至12 000 r/min,高速搅拌35 s,期间加入1.5 mL消泡剂,浆液制备完成。后倒入50 mm×50 mm×50 mm的试模中,密封后放入恒温水浴养护箱中65 ℃养护24 h,脱模后继续养护至48 h,取出得到水泥石样品。

1.3 测试方法

用DRE- 2C型导热系数测试仪测试样品导热系数,测试方法为瞬态平面热源法,测定范围:0.01~100 W/(m·K),准确度优于±5%;用YAW- 300型微机控制电液伺服压力试验机测试样品48 h抗压强度,测试范围:12~300 kN,准确度优于±1%;JSM- 6390A型扫描电子显微镜(SEM)观测样品的微观形貌,放大倍数设置为300倍、1 000倍、5 000倍;XRD- 6000型X射线衍射仪(XRD)对样品的物相成分进行分析,其中管电压40 kV,管电流30 mA,扫描范围2θ:0~90°;Auto Pore IV 9510型全自动压汞仪(MIP)测试样品的孔隙结构。

2 结果与讨论

2.1 导热系数

掺入不同质量分数石墨、铁粉、石英砂的水泥石样品导热系数见图1。

图1 固井材料导热系数与填料掺量的关系

由图1可知,石墨、铁粉、石英砂均可提高固井材料的导热系数,并且随填料掺量增加,导热系数呈线性增长。其中,样品导热系数与石墨、铁粉和石英砂掺量的线性拟合关系分别见式(1)~式(3):

λ=9.919ω+1.211 49

(1)

λ=2.077ω+1.213 02

(2)

λ=1.713ω+1.204 18

(3)

式中:λ—固井材料导热系数,W/(m·K);ω—填料掺量,%,范围为0~9%。

ω的系数可以反映该填料对固井材料导热系数的影响程度,系数越大,影响越显著。可见,石墨对固井材料的导热系数影响十分显著,约是铁粉的5倍,石英砂的6倍。

这是由于石墨由单一C元素构成,属于六方晶系晶体,为片层状结构,热量在其内部可以通过电子进行快速传播,拥有着极好的导热性能,因此其掺量的微弱变化都会引起材料整体导热性能巨大变化。而铁粉虽然也是通过电子导热,但自身导热系数远低于石墨,因此对固井材料导热系数的提升效果有限。而石英砂虽然自身导热能力不强,但是粒径较大,根据紧密堆积理论[9],加入水泥中可以改善基体的颗粒级配,使其结构更加合理,因此材料的导热系数也略有提升。

2.2 抗压强度

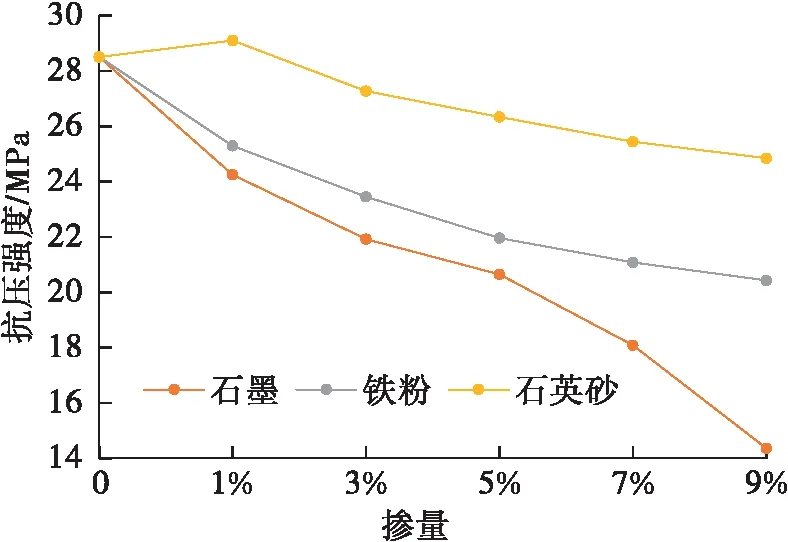

掺入石墨、铁粉、石英砂的固井材料48 h抗压强度与掺量的关系见图2。

由图2可以看出,随着石墨、铁粉掺量的增加,固井材料48 h抗压强度逐渐下降,其中石墨影响程度最大,当石墨掺量为9%时,材料抗压强度较未掺入石墨时降低约50%。当加入石英砂后,材料48 h抗压强度先增大后随掺量增加逐渐减小,但变化幅度较小。

图2 固井材料48h抗压强度与填料掺量的关系

这是因为石墨属于片状结构,层间结合力较弱;此外石墨属于惰性材料,不参与水泥水化反应,当掺量越大时取代的水泥量也越多,导致能够参与水化反应的水泥量减少,生成的水化产物变少,而这些水化产物是提供水泥石强度的关键物质[10],因此材料强度降低。石英砂颗粒较大,少量时可作为骨料改善基体颗粒级配,使材料强度小幅度提升;之后随着掺量增大,取代的水泥量变多,强度遂逐渐降低,但降低幅度较小。

2.3 微观形貌

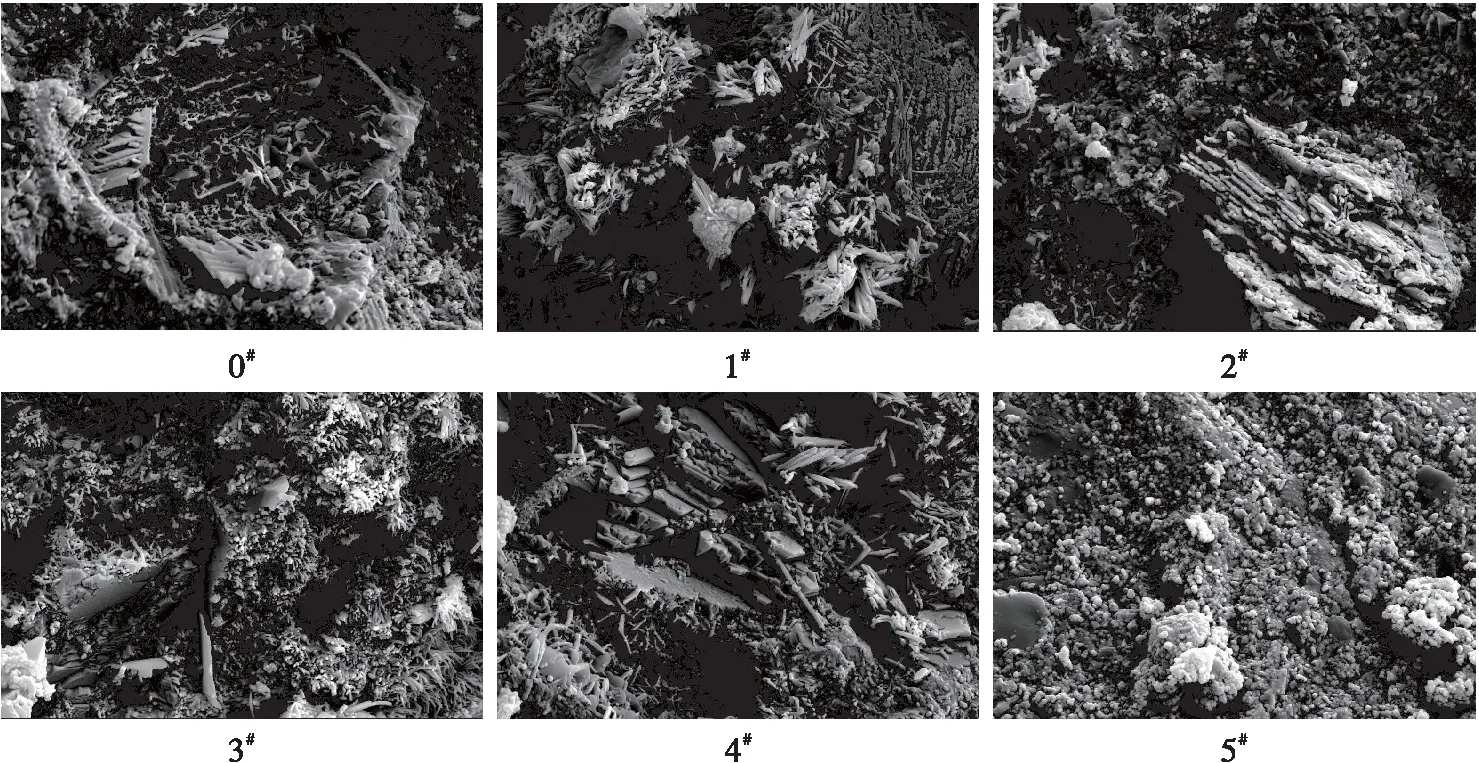

选取未掺导热填料(对照组)、掺1%石墨、5%石墨、9%石墨、5%铁粉、5%石英砂的固井材料,分别记作0#、1#、2#、3#、4#、5#,对各组材料进行SEM观测,其结果如图3所示。

图3 各固井材料微观形貌

由图3可知,0#为纯水泥石样品,结构较为致密,无较大孔隙,有较多板状Ca(OH)2、针棒状钙矾石(AFt)以及纤维状的水化硅酸钙凝胶(C-S-H)等水化产物生成,因此0#样品强度较高。1#样品中石墨颗粒很少,几乎难易察觉,却有大量AFt、C-S-H等生成,孔隙含量较0#增多,但孔径不大,因此水泥石仍保持较大的抗压强度。2#样品中石墨颗粒数量明显增多,但呈杂乱分布状,石墨颗粒间也并未相互接触,有大量Ca(OH)2生成,此时孔隙数量明显增多,结构开始变得疏松,因此强度继续下降。3#样品中可以观察到较多片层状石墨颗粒杂乱分布,并且部分颗粒间已经互相接触,样品内部也有较多Ca(OH)2、AFt等产物生成,同时材料内部含有很多大的孔隙,结构非常疏松,导致水泥石的强度极差。4#样品虽然水化产物较多,但结构较为松散,有少量较大孔隙出现,因此强度不高。5#样品虽然仅有少量AFt、C-S-H等水化产物生成,但孔隙尺寸较小,大孔数量较少,结构相对致密,强度相对较高。

由此可知,石墨对固井材料的抗压强度和导热系数影响均较大。石墨掺量越多,材料导热系数越大,这是因为石墨本身优良的导热性能,极大提升了水泥石整体的导热能力;但是石墨掺量越大,在水泥基体中越容易团聚,搅拌时会引入大量的气泡,导致水泥石内部孔隙增多,结构变得疏松,极大降低水泥石的抗压强度[11]。因此,在地热井固井材料中选用石墨作为导热填料时,应该控制其掺量,确保其他性能均能满足技术要求。而铁粉和石英砂对水泥石的导热性能提升幅度有限,但是对水泥石结构影响较小,对抗压强度的消减也较小,因此可在固井材料中作为辅助填料优化颗粒级配,调配其综合性能。

2.4 物相成分

分别对0#、1#、2#、3#、4#、5#样品进行XRD分析。从分析结果可知,0#样品中含有许多很强的Ca(OH)2衍射峰,其含量为55.5%;此外还有较多较弱的硅酸三钙(C3S)衍射峰,含量为44.5%;说明0#样品仍有部分水泥颗粒没有水化,水化反应尚未结束,此时材料强度尚未达到最大。对比1#、2#、3#样品测试结果,可得石墨的加入在材料中引入了C相成分,随着掺量增大,C相衍射峰的数量变少,但峰值逐渐升高,C相含量也对应为12%、27.4%、34.5%依次升高,说明石墨并未参与水泥水化反应而生成新的水化产物;而Ca(OH)2相衍射峰的数量几乎不变,但峰值却逐步降低,其含量分别为83%、66.1%、61%依次降低,说明Ca(OH)2的含量随石墨的增多而逐渐降低;而C3S的峰值则很低,含量在4%~6%之间,说明水泥颗粒水化较为完全。4#样品Ca(OH)2峰值很高,含量为90.6%,并且含有3.7%的Fe(CO3)峰;说明部分铁粉被氧化,并参与水化反应生成了部分盐类水化产物,水泥水化相当充分。5#样品含有较强的Ca(OH)2衍射峰,含量为73.9%,此外含有许多较小的SiO2衍射峰,主要来自于石英砂,含量为21.6%;说明石英砂并未参与水化反应,水化产物仅来自于水泥颗粒,其含量大于2#小于4#。

这是因为石墨属于惰性材料,在水泥水化的碱性环境中不会发生反应;而石墨掺量越高,所取代的水泥量就越多,能够参与水化反应的水泥量减少,所以水化产物含量降低;铁粉容易被氧化,在碱性环境中可以参与水化反应,从而生成含铁的盐类产物,因此水化产物最多;石英砂在中低温度下不会参与水泥水化反应,但由于颗粒较大,可以改善水泥基体的颗粒级配,使其结构得到优化[12]。

2.5 孔隙结构

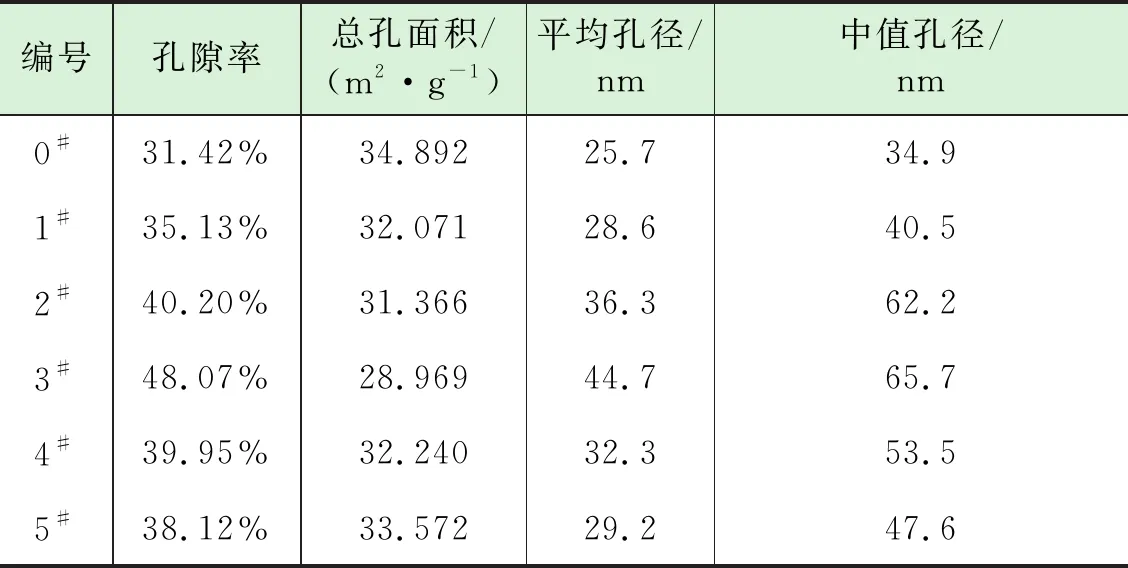

分别对0#、1#、2#、3#、4#、5#样品进行MIP试验,各材料的孔结构参数见表2。

表2 各材料孔结构参数

由表2可知,0#样品孔隙率最小,总孔面积最大,平均孔径和中值孔径最小。对比1#、2#、3#结果可知,随着石墨掺量增大,材料孔隙率逐渐增大,总孔面积逐渐减小,平均孔径则逐渐变大。对比2#、4#、5#试样,当掺量相同时,掺入石墨、铁粉、石英砂的固井材料孔隙率依次降低,总孔面积依次增大,但相差不大,而平均孔径则依次降低。

相关研究表明[13],材料的大部分物理性能与孔隙率、总孔面积和平均孔径有较大的关系。其中,抗压强度与总孔面积存在着较强的正相关关系,总孔面积越大,材料内部孔结构越复杂,抗压强度就越高;抗压强度与平均孔径则为负相关关系,平均孔径越大,抗压强度越低;而抗压强度与孔隙率的关系则不是很明显。因此,表2中1#、2#、3#样品总孔面积依次减小,平均孔径依次增大,与之前的抗压强度测试结果一致。2#、4#、5#样品总孔面积依次增大,平均孔径依次减小,因此抗压强度呈依次增大的关系。此外,根据相关研究[14],材料的抗压强度与孔径分布也有着较大的关系,因此仍需研究各试样的孔径分布情况。

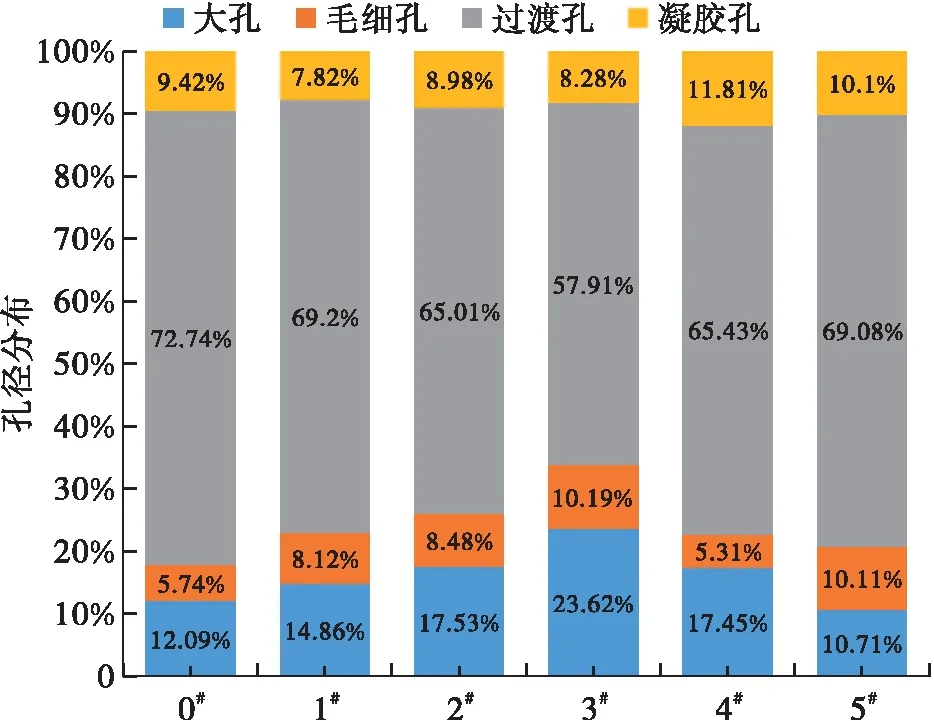

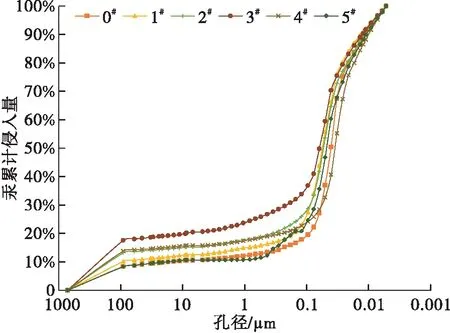

根据前苏联科学家IO.M.布特关于孔的分类方法,可将孔分为四类:大孔、毛细孔、过渡孔和凝胶孔,孔径范围分别为:>1 000 nm、100~1 000 nm、10~100 nm和<10 nm。其中,大孔和毛细孔对材料抗压强度的影响较大,而过渡孔和凝胶孔则几乎无影响[15]。各样品的孔径分布见图4,孔隙变化情况见图5。

图4 各样品孔径分布图

图5 各样品孔隙变化图

由图4可知,对照组0#样品大孔和毛细孔的总量最少,过渡孔含量最多,因此强度最大;对比1#、2#、3#结果,随着石墨掺量增加,材料中大孔及毛细孔数量逐渐增多,因此抗压强度逐渐降低,这与图2研究结果相一致;对比2#、4#、5#结果,在相同掺量下,掺入石墨和铁粉的2#、4#样品大孔含量相差不多,均大于掺入石英砂的5#样品;但2#样品的毛细孔数量大于4#,导致平均孔径比4#较大,因此抗压强度表现为:5#>4#>2#,这与图2测试结果相一致。

由图5可以看出,各组样品孔径均集中分布于0.01~0.1 μm区间,即过渡孔含量最高;而大于0.1 μm的有害孔含量整体分布趋势为:0#最小,1#<2#<3#,5#<4#<2#,因此抗压强度应为0#最大,1#>2#>3#,5#>4#>2#。这与图2的抗压强度测试结果也一致。

综上可知,固井材料的导热性能与导热填料的种类、掺量关系较大,呈正相关关系;填料导热性能越好,掺量越大,材料的导热性能就越优异;而材料的导热性能受其结构的影响则较小。固井材料的抗压强度与填料掺量呈负相关关系,掺量越大,取代的水泥量就越多,使参与水化反应的水泥量减少,水化产物减少,因此抗压强度降低;而抗压强度与材料的微观结构也密切相关,材料的结构越疏松,孔隙越大,水化产物越少,总孔面积越小,平均孔径越大,有害孔数量越多,则抗压强度就越低。

3 结论

(1)研究了石墨、铁粉、石英砂对地热井固井材料导热性能和48 h抗压强度的影响。发现随着各填料掺量增大,固井材料导热系数均逐渐增大,其中石墨的增幅最大,是铁粉的5倍,石英砂的6倍;而48 h抗压强度则逐渐降低。

(2)通过SEM、XRD、MIP试验,研究了石墨、铁粉、石英砂对地热井固井材料微观结构的影响。发现随着石墨掺量增加,材料孔隙率变大,总孔面积变小,平均孔径变大,大孔数量增多,结构变得疏松,水化产物减少。当掺量相同时,掺石墨、铁粉、石英砂的材料孔隙率逐渐减小,总孔面积依次增大,平均孔径依次减小,材料结构依次密实。

(3)地热井固井材料的导热系数和48 h抗压强度受填料的种类和掺量的影响较大。其中影响导热系数的主要因素为:具有超高导热能力的填料对较低导热能力的水泥基体的取代;而影响抗压强度的主要因素为:填料对固井材料微观形貌、水化产物、孔隙结构的改变。