碳化与列车荷载耦合作用下城市轨道交通U型梁腐蚀疲劳寿命评估

2022-03-29崔晨星宋力陈桂香余志武

崔晨星,宋力,2,陈桂香,余志武,2

(1.中南大学土木工程学院,湖南长沙,410075;2.中南大学高速铁路建造技术国家工程研究中心,湖南长沙,410075;3.河南工业大学土木工程学院,河南郑州,450001)

城市轨道交通运量大,效率高,安全舒适,能有效解决城市交通拥堵问题,成为现代轨道交通的主要发展方向之一[1-2]。预应力混凝土U 型梁具有线路高度低、减振降噪效果好以及成本低等优点,被广泛应用于城市轨道交通高架线[3-4]。U型梁在服役一段时间后,在环境和地铁列车荷载反复作用下,会出现不同程度的损伤。钢筋锈蚀和疲劳损伤是混凝土结构劣化的主要原因[5]。在城市大气环境中,混凝土保护层会发生碳化,进而导致钢筋脱钝后发生锈蚀。随着钢筋锈蚀程度加大,混凝土保护层发生锈胀开裂,钢筋的有效横截面积减小,从而降低结构构件的承载能力。地铁列车荷载反复作用会导致U型梁疲劳损伤累积,造成混凝土保护层疲劳开裂,从而进一步加速混凝土保护层碳化和钢筋锈蚀[6]。锈蚀钢筋在疲劳荷载作用下也会产生较大的疲劳应力幅。碳化锈蚀和疲劳的耦合作用比它们单独作用在钢筋混凝土桥梁结构上更有害。在碳化锈蚀与疲劳的耦合作用下,结构性能劣化明显,服役寿命大幅度降低[7]。

目前,人们对于城市轨道交通U 型梁的研究主要集中在静力性能[8-10]以及动力性能[11-13]方面,而对于U型梁疲劳性能的研究较少。王彬力等[14]对足尺30 m 简支U 型梁进行了600 万次疲劳试验,测试了疲劳后U 型梁的静力性能,并进行了有限元分析。张婷[15]编制了地铁列车荷载作用下的疲劳荷载谱,并对预应力混凝土U 型梁足尺模型进行了疲劳试验研究。在疲劳荷载上、下限分别为240 kN及25 kN,循环加载80万次时,U型梁梁底发生疲劳开裂。目前,对于U 型梁的寿命预测方面的研究尤其是对碳化锈蚀与疲劳荷载耦合作用下腐蚀疲劳寿命的预测还未见相关报道。对城市轨道交通U 型梁在碳化锈蚀与疲劳荷载耦合作用下的腐蚀疲劳寿命进行预测,对于评估其全寿命周期性能和安全性具有重要意义。

本文作者提出一种考虑碳化锈蚀与疲劳荷载耦合效应的预应力混凝土U 型梁腐蚀疲劳寿命评估方法。该方法考虑了疲劳荷载对钢筋锈蚀的加速以及碳化锈蚀对钢筋疲劳抗力的影响。以某城市轨道交通高架线30 m 预应力混凝土简支U 型梁为例,采用该方法分析该城市轨道交通高架线的列车通行频率,计算列车通过桥梁时产生的荷载效应,评估U 型梁的疲劳损伤与腐蚀疲劳寿命,并讨论列车通行频率及碳化环境对疲劳损伤演化及腐蚀疲劳寿命的影响。

1 碳化锈蚀-疲劳寿命评估模型

预应力混凝土U 型梁的疲劳损伤演化规律与普通预应力混凝土梁的疲劳损伤演化规律相似[15]。预应力混凝土结构中普通钢筋的疲劳断裂对静力承载能力影响较小,但普通钢筋断裂后,梁的挠度及裂缝宽度已接近极限值[16],故将普通钢筋疲劳断裂视为预应力混凝土U 型梁的疲劳失效模式。根据以上结论,提出碳化锈蚀与疲劳荷载耦合作用下U型梁的腐蚀疲劳寿命评估方法。

1.1 碳化与疲劳作用下的钢筋锈蚀模型

大气中的二氧化碳(CO2)在混凝土保护层中扩散,会引起钢筋钝化层破坏,导致钢筋发生锈蚀。基于Fick第一定律,混凝土碳化深度X可通过下式计算[17]:

式中:t为结构服役时间;K为混凝土的碳化系数,主要取决于环境温度、湿度以及混凝土强度[17];KC为与环境CO2浓度相关的影响系数;Kkl为位置影响系数;Kkt为养护浇筑影响系数;Kks为应力影响系数;KF为粉煤灰取代系数;T为环境温度;HR为相对环境湿度;fcu为混凝土立方体抗压强度。

混凝土碳化引起的钢筋锈蚀被认为是均匀锈蚀,当钢筋开始锈蚀时,还存在一段混凝土保护层没有碳化,定义为碳化残量X0,可表示为[18]

式中:Dk为与混凝土保护层厚度c和碳化系数K有关的系数;mef为局部环境系数。

混凝土保护层碳化引起钢筋锈蚀的开始时间tini可表示为

式中:c为混凝土保护层厚度。

钢筋锈蚀和疲劳荷载引起的混凝土保护层开裂对钢筋的锈蚀速率影响较大。混凝土保护层开裂前钢筋的锈蚀速率iini可按下式计算[19]:

式中:Kcl为钢筋位置修正系数。

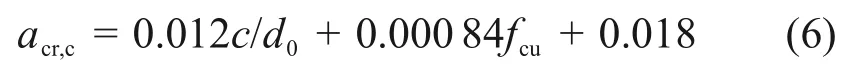

随着锈蚀产物在钢筋和混凝土界面上累积,混凝土保护层会发生锈胀开裂。锈胀开裂时钢筋的锈蚀深度acr,c可通过下式计算[20]:

式中:d0为未锈蚀时钢筋的初始直径。混凝土锈胀开裂时间tcr,c可表示为

预应力混凝土梁在地铁列车荷载反复作用下,混凝土保护层会发生疲劳开裂。在疲劳荷载作用下,混凝土开裂的S-N(应力-寿命)曲线可表示为[21]

式中:为等幅疲劳荷载作用下混凝土最大拉应力;ft为混凝土抗拉强度;Ncr为混凝土开裂时疲劳荷载加载次数。

地铁列车通过桥梁时,会引起混凝土中的变幅应力循环,根据Miner准则、应力循环次数相等以及疲劳累积损伤等效的原则,等效最大拉应力可通过下式计算:

式中:ncr,i为不同最大拉应力的应力循环次数;∑ncr,i为受拉混凝土的总应力循环次数。

混凝土疲劳开裂时间tcr,f可通过下式计算:

式中:f为地铁列车的年通行频率。混凝土开裂时间取锈胀开裂时间和疲劳开裂时间的较小值,可表示为

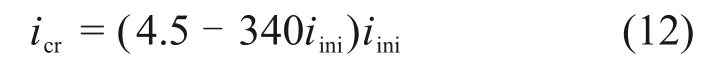

混凝土保护层开裂加速了钢筋的锈蚀,假设疲劳开裂与锈胀开裂后钢筋的锈蚀速率相等,混凝土保护层开裂后钢筋的锈蚀速率icr可通过下式估算[19]:

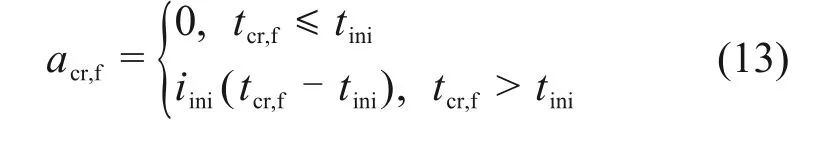

若混凝土保护层疲劳开裂发生在锈胀开裂前,则钢筋的锈蚀深度acr,f可通过下式计算:

混凝土开裂时钢筋的锈蚀深度acr可通过下式计算:

根据上述计算模型,钢筋的锈蚀深度a(t)可表示为

1.2 腐蚀疲劳寿命评估模型

钢筋的S-N曲线表示钢筋疲劳破坏时的应力循环次数与疲劳应力幅之间的关系,可表示为

式中:N为钢筋疲劳破坏时的应力循环次数;Δσ为钢筋的常幅应力幅值;C与m分别为疲劳细节常数和材料特性常数,均为与材料相关的待定常数。

随着钢筋锈蚀程度增大,S-N曲线中的疲劳细节常数C和与材料特性相关的常数m会产生衰减效应,且钢筋承受的应力幅会增大。但由于m的时变效应很小,故在腐蚀疲劳寿命评估中不考虑参数m的时变效应,此时,S-N曲线可改写为

疲劳细节常数C的时变模型可表示为[22]

式中:C0为未锈蚀钢筋的疲劳细节常数。φ(t)通过下式计算[23]:

当C(t) = 0 时,腐蚀疲劳破坏发生。钢筋应力幅的时变模型可表示为

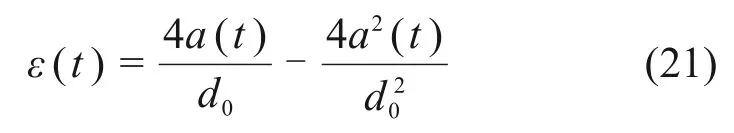

式中:Δσ0为疲劳荷载作用下钢筋未锈蚀时的应力幅;ε(t)为钢筋截面面积损失率。在均匀锈蚀模型中,钢筋截面面积损失率ε(t)可通过下式计算:

在列车荷载作用下,钢筋同样经受变幅应力循环的作用。根据Miner准则、应力循环次数相等以及疲劳累积损伤等效的原则计算钢筋的等效应力幅,并考虑其时变效应,钢筋的等效应力幅Sre(t)可表示为

式中:ni为应力幅Δσi(t)的循环作用次数;∑ni为钢筋的总应力循环次数。将Sre(t)代入式(17)可得到钢筋疲劳破坏时相应的循环次数。根据Miner 准则,单次列车通过所引起的钢筋疲劳损伤Ds(t)可通过下式计算:

在不采取养护维修措施的情况下,钢筋的疲劳累积损伤随着服役时间单调递增。桥梁运营n年后,疲劳累积损伤Dt可通过下式计算:

当Dt≥1时,钢筋发生腐蚀疲劳破坏。

1.3 U型梁腐蚀疲劳寿命评估流程

将上述模型用于评估城市轨道交通预应力混凝土U 型梁在碳化和列车荷载耦合作用下的腐蚀疲劳寿命,评估流程如图1 所示。具体评估步骤如下。

图1 U型梁腐蚀疲劳寿命评估流程Fig.1 Corrosion-fatigue life assessment processes for U-typed beam

1)将U 型梁参数、列车参数以及环境参数作为腐蚀疲劳寿命评估的输入参数,得到列车荷载模型,并通过移动集中荷载法,获取混凝土及钢筋的应力响应。

2)采用式(1)和(2)计算混凝土保护层的碳化深度X,并通过式(3)~(5)获取碳化残量X0、钢筋开始锈蚀时间tini以及混凝土保护层开裂前钢筋锈蚀速率iini,式中的各系数取值见文献[17-20]。

3)根据式(6)和式(7)计算混凝土保护层锈胀开裂时间tcr,c,采用式(8)~(10),结合已获取的混凝土的应力响应,计算混凝土保护层疲劳开裂时间tcr,f,并通过式(11)确定混凝土保护层的开裂时间tcr。

4)通过式(12)计算混凝土保护层开裂后钢筋锈蚀速率icr,并利用式(13)~(15)计算钢筋锈蚀深度acr。

5) 使用式(16)~(21)获取未锈蚀钢筋的疲劳抗力以及锈蚀钢筋的疲劳抗力衰减规律。

6) 结合已获取的钢筋应力响应,并根据式(22)~(24)计算U型梁运营至不同时间后,钢筋的等效应力幅Sre(t)、单次列车通过所引起的钢筋疲劳损伤Ds(t)以及钢筋的疲劳累积损伤Dt。

7)通过疲劳累积损伤Dt判定U 型梁是否发生腐蚀疲劳破坏,并在腐蚀疲劳破坏发生时,获取U型梁的腐蚀疲劳寿命。

2 工程应用

道交通高架线的30 m 预应力混凝土U 型梁在碳化锈蚀与列车荷载耦合作用下的疲劳损伤与腐蚀疲劳寿命进行评估。

2.1 工程概况

所分析的U型梁位于某城市轨道交通高架线,其中跨度为30.00 m、高为1.80 m、宽5.17 m 的等宽预应力混凝土单线U 型梁为全线占比最高的梁型,故选取该U 型梁为研究对象。梁体混凝土强度等级为C55,预应力筋为1 860 MPa 级、公称直径为15.2 mm 的高强度低松弛钢绞线,其中腹板2束,外腹板束7 根,内腹板束5 根;底板8 束,每束10 根。腹板处与底板处的预应力筋张拉控制应力分别为1 246.2 MPa和1 339.2 MPa。普通钢筋采用直径为12 mm和16 mm的HRB400钢筋。U型梁设计使用年限为100 a,混凝土保护层厚度为35 mm,碳化环境作用等级为T2。混凝土容重为25 kN/m3,二期恒载为35.05 kN/m。U 型梁详细的材料参数通过文献[24]取值。U型梁跨中截面几何尺寸及配筋如图2所示。

图2 预应力混凝土U型梁跨中截面几何尺寸及配筋Fig.2 Mid-span section geometry and reinforcement of prestressed concrete U-typed beam

在碳化与列车荷载耦合作用下,对U 型梁腐蚀疲劳寿命进行评估时,钢筋的S-N曲线选取直接影响评估结果。文献[25]拟合了预应力混凝土梁中普通钢筋的S-N曲线中的参数,C和m分别取1.421 3×1010和1.763 7。

2.2 地铁列车荷载模型

为了说明上述碳化锈蚀-疲劳耦合作用下钢筋混凝土梁的腐蚀疲劳寿命评估方法,对某城市轨

地铁列车对桥梁结构的影响主要体现在其轴重和轴距这2个指标上。该城市轨道交通高架线运营地铁B型车,编组6节。地铁B型车的详细参数见表1[26]。在城市轨道交通U 型梁疲劳分析中,采用移动集中荷载法计算B 型车通过时跨径为30 m的U 型梁跨中截面荷载效应。移动集中荷载法将地铁列车荷载简化为施加在桥梁数值模型上的一组竖向集中力,地铁B 型车荷载模型如图3 所示,其中,L为车钩连接中心点的距离。

表1 地铁B型车参数Table 1 Parameters of B-type metro vehicle

图3 地铁B型车荷载模型Fig.3 Load model of B-type metro vehicle

计算U 型梁荷载效应时通过引入动力系数,将列车静轮载乘以动力放大系数作为地铁列车荷载集中力,研究移动车辆的动力放大效应。对于城市轨道交通单线U 型梁,动力系数取1.4[27]。随后,通过考虑动力放大效应的移动集中荷载对静态结构进行分析。移动集中荷载计算步长为0.01 m,即列车荷载每向前移动0.01 m,便计算1次U型梁的荷载效应。

该城市轨道交通高架线每天运营时间14 h,当地铁平均发车间隔分别为20,10,5和3 min时,地铁每天开行列车数量分别为49,97,193和321对,在此通行频率下,该线路每年列车开行数量分别为17 885,35 405,70 445 和117 165 对,定义这4 种不同列车通行频率分别为低、中等、高和极限。

3 结果及分析

3.1 疲劳损伤与腐蚀疲劳寿命

碳化环境分为A,B,C和D共4个等级[19],结合上述工程实例,计算的U型梁混凝土碳化系数K为1.703。在A,B,C 和D 这4 个等级的碳化环境下,钢筋开始锈蚀时,混凝土保护层的碳化残量X0分别为20.57,23.03,23.71和24.19 mm,U 型梁普通钢筋的锈蚀起始时间tini分别为72,50,44 和41 a。在碳化环境以及列车荷载反复作用下,U型梁的混凝土保护层会发生疲劳开裂或锈胀开裂。在A,B,C和D这4个等级的碳化环境下,U型梁的锈胀开裂时间tcr,c分别为236,115,94 和80 a;在低、中、高和极限这4 种列车通行频率工况下,U型梁的疲劳开裂时间tcr,f分别为59,30,15 和9 a。

钢筋未发生锈蚀时,地铁B型车单次通过桥梁时,预应力混凝土U 型梁中普通钢筋产生的疲劳损伤为1.77×10-8。当截面面积损失率分别为10%,20%,30%和40%时,列车单次通过时的疲劳损伤分别为2.13×10-8,2.63×10-8,3.32×10-8和4.37×10-8,与未锈蚀的情况相比,疲劳损伤分别增大20.42%,48.22%,87.59%和146.78%。

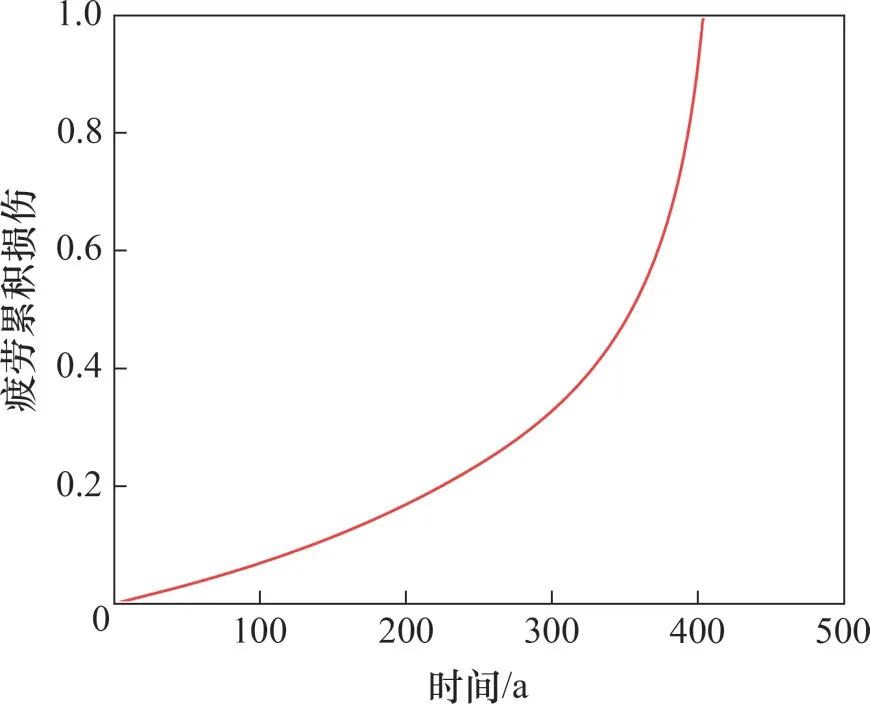

设计碳化环境作用等级为T2,按照规范[19]中的B级对腐蚀疲劳寿命进行评估。中等列车通行频率与该城市轨道交通高架线目前的列车通行频率较接近。在B级碳化环境以及中等列车通行频率作用下,U型梁的疲劳损伤演化规律如图4所示。从图4可见:在该设计工况下,前段的疲劳损伤累积较慢,在运营至设计使用年限时,疲劳累积损伤仅为0.069;随着钢筋锈蚀程度不断增大,疲劳损伤累积不断加快,U 型梁在403 a 时发生腐蚀疲劳失效。在设计碳化环境及目前的列车通行频率下,U型梁的腐蚀疲劳性能良好。

图4 设计工况下U型梁疲劳损伤演化规律Fig.4 Fatigue damage evolution of U-typed beam under design conditions

3.2 列车通行频率与碳化环境对腐蚀疲劳寿命的影响

在不同碳化环境与列车通行频率下,U型梁的疲劳损伤演化规律见图5。由图5 可知:较高的列车通行频率会导致更大的疲劳损伤累积速率;在较低列车通行频率下,虽然U 型梁前半段疲累损伤累积较慢,但当U 型梁发生疲劳破坏时,锈蚀程度更大,钢筋发生腐蚀疲劳断裂前,疲劳损伤累积速率更大;当U 型梁运营至100 a 时,在B 级设计碳化环境下,低、中等、高和极限的列车通行频率产生的疲劳累积损伤分别为0.033,0.069,0.143和0.236;不同的列车通行频率对U型梁在达到设计使用年限时的疲劳累积损伤影响较大,在A,B,C 和D 级碳化环境作用下,中等、高和极限列车通行频率产生的疲劳累积损伤分别为低列车通行频率的2.03~2.18, 4.12~4.66 和6.70~7.75倍。

图5 碳化环境与列车通行频率对疲劳损伤演化的影响Fig.5 Effect of carbonation environment and train passing frequency on fatigue damage evolution

碳化环境对U 型梁运营前期疲劳损伤累积的影响较小,但由于较高等级的碳化环境会使钢筋锈蚀速率加快,在后半段疲劳累积速率增加更快,所以,较高等级的碳化环境会导致U 型梁的腐蚀疲劳寿命缩短。当U 型梁运营至100 a 时,在设计的中等列车通行频率作用下,A,B,C 和D 级的碳化环境产生的疲劳累积损伤分别为0.065,0.069,0.071 和0.073。不同的碳化环境对U 型梁在达到设计使用年限时的疲劳累积损伤影响较小,在不同的列车通行频率下,与A级碳化环境相比,B,C 和D 级的碳化环境会造成U 型梁的疲劳累积损伤最多增大9.52%,14.76%和19.86%。

U型梁在不同列车通行频率和碳化环境下的腐蚀疲劳寿命见图6。列车通行频率和碳化环境共同影响U 型梁的腐蚀疲劳寿命。在列车通行频率不变、碳化环境等级增大以及碳化环境等级不变、列车通行频率增大时,均会造成U 型梁的腐蚀疲劳寿命下降,这与前面得到的结论相同。与设计的B级碳化环境和中等列车通行频率工况相比,当碳化环境不变,列车通行频率增大至高和极限级别时,腐蚀疲劳寿命分别为342 a和277 a,分别下降了15.14%和31.27%;当列车通行频率不变,碳化环境等级增大至C和D级时,腐蚀疲劳寿命分别为327 a 和281 a,分别下降了18.77%和30.35%;当列车通行频率增大至极限和碳化环境等级增大至D时,腐蚀疲劳寿命为220 a,下降了45.41%。

图6 列车通行频率和碳化环境对腐蚀疲劳寿命的影响Fig.6 Effect of train passing frequency and carbonation environment on corrosion-fatigue life

4 结论

1)30 m预应力混凝土U型梁的疲劳性能良好,在设计碳化环境及列车通行频率工况下,腐蚀疲劳寿命为403 a。当列车通行频率较低时,U 型梁发生疲劳失效时普通钢筋锈蚀程度更大,腐蚀疲劳失效前,疲劳损伤累积速率更大。

2)30 m 预应力混凝土U 型梁在设计的B 级碳化环境作用下,列车通行频率从中等增大至高和极限时,腐蚀疲劳寿命分别缩短15.14% 和31.27%。在设计的中等列车通行频率作用下,当碳化环境等级由B级增大至C和D级时,腐蚀疲劳寿命分别缩短18.86%和30.27%。

3) 30 m 预应力混凝土U 型梁的运营工况由B级碳化环境和中等列车通行频率增大至D 级碳化环境和极限列车通行频率时,腐蚀疲劳寿命为220 a,缩短了45.41%。