焦炭塔内壁裂纹修复焊接工艺研究

2022-03-27康鸿雁张丽丽李世红

康鸿雁 张丽丽 李世红

北京燕华工程建设有限公司 北京 102502

北京燕山分公司炼油部延迟焦化装置焦炭塔(C-2101/ 1)(设计参数见表1),塔体材质采用低合金珠光体耐热钢14Cr1MoR。因原油含硫量偏高,第四段以上主体材质选用复合钢板14Cr1MoR+0Cr13(TP410S)。2007 年建成投入使用,2013 年内外检定无缺陷,2016 年6 月炼化大检修过程中未作检验,2021 年4 月在炼化大检修时对其进行定期检验,检验过程中在其内部的B7、B8 环焊缝处通过渗透无损检测发现细而长的沿焊缝熔合线延伸的单一线状裂纹,呈断续分布在整圈环焊缝上,有的单条裂纹长度已达到了数米,如果返修工艺制定和控制不当,修复后,很有可能再次出现冷裂纹和再热裂纹。考虑到焦炭塔自身材质特殊,焊接工艺复杂,又面临检修工期紧,天气炎热,长期使用后内部结焦严重,作业条件艰苦等诸多不利因素,本文从裂纹原因分析、焊接修复、热处理等角度阐述了如何通过短时间内确定出的安全、优质而高效的裂纹返修工艺,攻克焦炭塔修复的技术难题,确保焦炭塔修复合格后可以按期投入使用,且使用周期至少达到4年。

表1 焦炭塔设计参数

根据焦炭塔C- 2101/ 1 的实际工况及原有的交工资料基础上,规划合理的焊接工艺,用于解决现场焊接修复难题。

1 焦炭塔缺陷原因分析

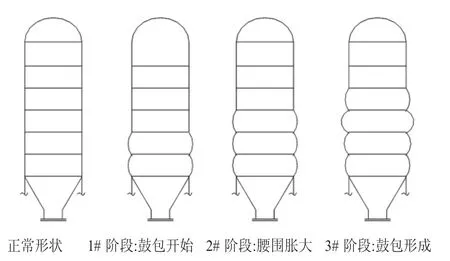

通过目视检测和PT 检测,焦炭塔整圈环缝即使在同一截面变形也不均匀,存在椭圆度,其中北侧局部变形最为严重,焦炭塔膨胀变形见图1。

图1 焦炭塔现场测量膨胀变形图

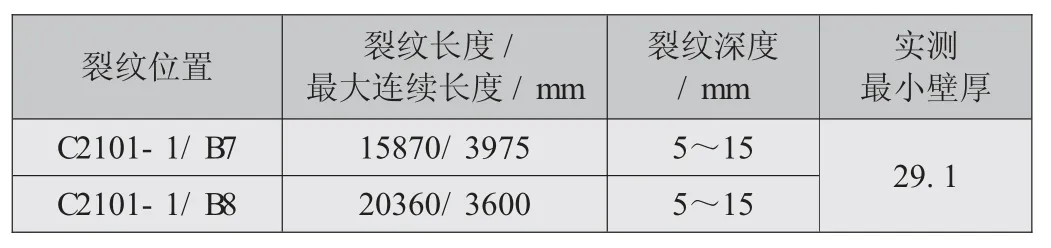

发现焦炭塔(C2101- 1)裂纹缺陷主要出现在B7、B8两圈环焊缝(详见图2),沿环向整圈焊缝熔合线多处开裂,长短不一,下熔合线更为严重,其中最长一条长达3600mm,但深度不超过15mm,所示具体数据详见列表2。

表2 焦炭塔裂纹情况

图2 C2101- 1 裂纹目视检测图 C2101- 1 裂纹PT检测图

从图1、图2 和表2 可见,此焦炭塔的变形和开裂情况十分严重。

经查阅焦碳塔制造、安装和历年修复记录,结合材料特性,认为其缺陷产生的原因如下:

(1)焦炭塔由于工艺条件苛刻,操作工况复杂,温度从环境温度到450- 495℃再降到常温,温度变化范围大且频繁。经计算,焦炭塔到495℃时纵向膨胀量约150mm~200mm,横向膨胀量约53~60mm。在塔体内将产生不均匀的热应力,反之,冷却时又将收缩。在每一个循环周期,塔高和直径的伸缩将导致塔壁膨胀,并造成局部应力过大处的疲劳裂纹。

(2)在升温和降温过程中,由各部不同的温度产生的热变形不一致,产生相互约束和牵制,高温区受压,低温区受拉。和上面所述的约束所引起的热应力叠加,形成一个十分复杂的不均衡的应力场[1]。

(3)由于生产工艺调整,缩短生焦周期,导致温度变化更加剧烈,热疲劳和塑性降低导致裂纹产生。

(4)该装置长期搀炼高硫原油,原料腐蚀较为严重。检查时,塔内壁有坑蚀迹象,且有冲刷痕迹,实测最小壁厚29.1mm,焊缝两侧尤为明显,即使在内部应力完全消除的情况下,最终也会导致焊缝下部热影响区处于应力腐蚀开裂[2]。

(5)归结一点,焦炭塔长期处于高温下工作,受到充焦和除焦的交替作用,塔体受到冷热疲劳、轴向和纵向温差引起局部塑性变形,在热棘轮效应、热疲劳、温差应力、敏化区含硫环境下及热疲劳耦合作用下产生开裂。

(6)特殊原因:常规炼化检修时间为4 年,但由疫情影响,焦炭塔已运行5 年之后停车检修,塔内壁有较厚的焦层附着,厚度达4~5mm,见图3 所示。焦炭是热的不良导体,焦化反应是吸热反应,内壁附着残留的焦层造成了塔内壁温度明显低于操作温度,尽管塔外壁有保温层,但塔壁在厚度方向上仍存在很大温差。随着焦炭使用时间的增加,这种温差逐渐增大,热应力使塔壁发生蠕变的作用较往常的焦炭塔检修更为严峻。

图3 焦炭塔内壁焦油覆盖

2 14Cr1MoR的焊接性能分析

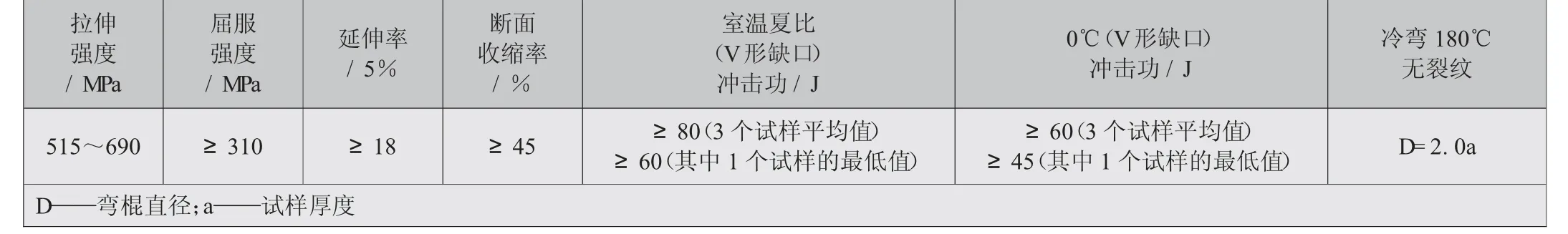

焦炭塔B7、B8 环缝母材为14Cr1MoR,其化学成分及力学性能见表3 及表4。

由表3、表4 的数据及对该种材料的经验,计算得到14Cr1MoR 钢的CE 为0.35%~0.64%,Psr 裂纹指数为- 0.06%~1.16%[3]。14Cr1MoR 钢具有一定淬硬倾向,易产生冷裂纹和再热裂纹,焊接性能较差,应采用低氢焊条,控制焊接线能量。同时,焊接过程需进行预热、层间温度控制和后热。

表3 14Cr1MoR钢板化学成分一览表 %

表4 14Cr1MoR钢板机械性能一览表

14Cr1MoR 钢存在较多沉淀强化的合金元素(Cr、Mo),焊接过程热影响区承受高温,奥氏体晶粒长大,经过700℃左右的焊后热处理,碳化物在晶粒内部析出,晶界薄弱,当拘束应力超过晶界抗拉强度时,产生再热裂纹。故需采取以下措施:控制焊接时线能量减小热输入,尽量减少过热粗晶区;在焊接材料成分的选择上,遵循适当降低焊缝强度以及提高塑性变形能力的原则;采用预热和后热措施;减少再热裂纹的产生[4]。

3 缺陷修复及检测要求

焦炭塔的修复工作,分别从消氢处理、焊接材料和焊接方法的选择、焊接参数的确定及热处理工艺等方面进行策划。

由于焦炭塔本身的特点和装置检修工期的紧迫性,4月22 日检测出裂纹,要求5 月6 日开车,工期紧张,内部又无法搭设脚手架,炼油厂安装“伞形升降平台”,见图4,即利用焦炭塔除焦系统现有的钻杆、钻机绞车、钢丝绳等设备,在钻杆上安装可伸展收缩的“伞形升降平台”进行焦炭塔的全面检验和焊接作业,伞形升降平台最多一次性容纳5 人,所有人员必须在伞形升降平台同时进行检测+打磨、裂纹清理施工作业,为后续传动部分检修及底阀、顶阀安装争取时间。

图4 伞形升降平台

3.1 修复前的消氢处理

焦炭塔体主焊缝布置见图5,B7、B8 下筒体环缝14Cr1MoR 开裂缺陷处,先对返修部位进行加热- 恒温- 冷却的消氢处理三个过程,加热范围为焊缝两侧各不少于100mm,在300~350℃下恒温4h。冷却过程应保温缓冷,100℃之后自然冷却,当保温缓冷至100℃时可以进行实焊。

图5 塔体主焊缝布置简图

3.2 焊接方法和焊接材料的选择

设计文件中对熔敷金属中S、P 含量和其他杂质元素(主要为As、Sn、Sb)提出了特殊要求,且焊缝金属的室温抗拉强度不超过母材的上限,焊缝金属的室温屈服强度应处于母材屈服强度的100%~110%范围内。因此,选用的14Cr1MoR 焊接材料为低氢型焊接材料。同时,焊接前要对同一炉批号焊条作化学成分分析,其结果需满足表5的规定。

表5 未稀释的焊缝金属化学成分要求一览表 %

同时,焊接方法需保证焊缝与母材有相似的化学成分并保证其机械性能满足以上的要求,因此选择(SMAW)方法进行返修。

对于所选用的焊接材料,不希望环缝强度和屈服限过高,特别是σ0.2 比母材高的太多,对设备的“腰鼓”不利(“腰鼓”是焦炭塔失效的主要模式,图6 为焦炭塔长期使用后腰鼓状态图)[1]。因此需要严格控制熔敷金属的高温(475℃)时的σ0.2,使熔敷金属的σ0.2 原则上不高于14Cr1MoR 钢高温(475℃)σ0.2 的10%(这是国外为改善和提高焦炭塔使用寿命的措施)。因此在满足设计技术条件的基础上,选用低强度级别的焊条更有利用保证焊接接头的质量。

图6 焦炭塔长期使用后腰鼓状态图

3.3 焊接参数

焊接线能量、焊前预热温度和层间温度等焊接参数通过影响焊接接头的冷却条件,影响接头组织性能。焊接线能量越大,接头冷却速度越低,晶粒越粗大,强度和韧性下降,补焊时,采用小线能量,参数见表6,直流反极性,焊条不摆动,快速焊,焊接过程中控制道间温度,能提高焊接头的冷却速度,改善显微组织,提高冲击韧度,同时减小焊接接头过热区的宽度,防止晶粒长大、变形和开裂。

表6 焊接工艺参数

3.4 预热和后热方式及要求

预热时,补焊处及周边100mm 范围内区域,预热温度为160~250℃;

后热时,在焊接完成后,立即用履带磁力吸附式电加热片对补焊处及周边100mm 范围内后热,后热温度为300~350℃之间,后热时间30min。

预热及后热方法采用电加热法,采用电脑控温仪控制温度。

3.5 焊接操作控制

起、收弧位置应在补焊区域内,收弧应填满弧坑。焊接时采用多层多道焊,不得采用单道焊大电流、慢速横向摆动焊方法进行焊接。注意起弧、收弧处的质量,每道焊缝的起弧、收弧位置应错开,每焊完一层应目视检查,确定无缺陷后再焊下一层。焊接速度应均匀一致,防止过快及过慢,以减小焊接应力和焊接变形。

3.6 焊后热处理

热处理前要做好准备工作,对加热区热电偶进行严控,准备好备件,以免由于热电偶损坏造成局部加热不均匀和外侧边缘产生有害的温度梯度,焊后热处理工艺见表7。

表7 热处理工艺参数

3.7 硬度测试要求

热处理后在塔体对补焊部位的母材、焊缝及热影响区分别进行硬度测量,满足焊接接头的硬度值≤225HB的要求。

3.8 外观及无损检测要求

焊缝表面不得有气孔、裂纹、咬边、未熔合、夹渣等缺陷。无损检测应在焊接结束后至少24h 后,将焊缝余高打磨为零后,方可进行。修复焊缝表面100%渗透检验、100%磁粉,修复部位100%超声波探伤检验,I 级合格。

4 修复质量评定及修复时的注意事项

4.1 修复后的质量评定

(1)所有修复焊缝及上下100mm 范围,在热处理后应进行超声及渗透检测,补焊焊缝表面进行100%超声检测,焊接坡口和补焊焊缝表面进行100%磁粉和渗透检测,检测结果为I 级合格。

(2)补焊位置在焦炭塔东、西、南、北四个方位均进行了硬度值检测,焊缝、热影响区、母材对比实测值如表8 所示,最高值为218HB,证明焊接接头质量及热处理质量均良好。

表8 热处理后硬度值实测值

焦炭塔修复后,经评定质量是可靠的。

4.2 修复时的注意事项

(1)是否采用合格的焊接材料,直接决定着整个焦炭塔的修复质量,焊接前必须对焊接材料进行比对选择。焊缝金属的合金化是整个焊接质量的关键,选择焊接材料时,重点关注焊接材料的合金化需求。要避免使用硫元素、磷元素和氮元素过高的材料,有效过渡合金元素,实现较高的焊接工艺质量[5]。

(2)在焦炭塔运行过程中,氢会深入塔壁,当检修或改造时恭候,塔壁中溶解氢一部分会逸出,而大部分仍滞留在塔壁之中,这些残留氢的存在会使塔壁焊接时出现冷裂纹,所以必须在焊接前进行消除。确定加热温度也非常关键,铁素体相经过350~500℃加热后,韧性和塑性会显著降低,475℃时脆化速度最快,故消氢处理不宜超过350℃[6]。

(3)本次修复过程中,在消氢处理,碳弧气刨+ 砂轮打磨到渗透检测后,焊缝上部出现了长约9000mm,宽约40mm 的连续表面裂纹带,如图7 所示,多条密集状裂纹共存大多细而短,裂纹深度≤3mm,且有弯曲,考虑到是14Cr1MoR 对应力释放开裂具有敏感性,对表面裂纹采用碳弧气刨+ 砂轮打磨清除的方法,清除后无扩展裂纹产生。

图7 修复前消氢处理- 碳弧气刨+砂轮打磨- 渗透检测后出现的裂纹

(4)焊后必须打磨余高:焊后余高会造成局部应力集中,很可能造成疲劳裂纹的源,去除焊缝余高的约束,可使变形均匀,不易开裂,有余高的设备比打磨后没有余高的设备寿命短2.0~2.5 倍,所以必须做到与塔壁齐平。打磨范围:焊缝两侧25~50mm 范围,表面平滑。

(5)热处理经验:焦炭塔保温为披挂式保温,内部结构包括内背带,保温层,补强层,整形层,防水层,外背带,外观层,本次修复过程利用焦炭塔旧有外层保温进行焊缝局部热处理, 现场补焊时采用常规的火焰加热方式进行预热,不能完全满足施工工艺要求,造成焊接接头质量无法保证,必须采用电加热。

焦炭塔修复焊接过程中,采用履带磁力吸附式电加热片进行预热,便于返修过程中加热片的布置、移位及装拆工作。通过热电偶进行电脑温度加热控制,并保证每个筒体环缝至少设置2 个测温点,补偿导线采用K 形双芯线,热电偶型号均选用镍铬-镍硅K 型,达到预热温度要求后进行焊接。焊接过程中严格执行焊接工艺,并配备专职焊接检查员检查和记录。

5 结论

(1)修复前需制定好修复前消氢处理施工工艺,消氢处理后对焊道及两侧各200mm 范围内进行渗透检测,浅表裂纹及时处理,焊道及其周围不得存在裂纹、气孔等任何缺陷,是修复工作的前提和基础。

(2)焦炭塔的修复,焊接时结构受限和焊接操作工人经验等原因,易产生缺陷,一旦出现缺陷,返修较为困难,清除缺陷时极易对原来母材造成损伤,增加了焊接量,产生焊接应力,必须确保一次焊接合格。焊接时,要逐道检查,一旦发现缺陷及时清除,避免造成大范围的缺陷和返修。

(3)从最终设备情况看,通过前期周密的工艺安排,过程严格控制,最终圆满完成焦炭塔B7/ B8 环缝的局部热处理,采用局部热处理的方式是可行的,配合合理的热处理工艺,热处理质量可控。

(4)通过材料焊接性分析及参照有关标准,通过试验论证,制定合理可行的焊接工艺,成功修复了14Cr1MoR 焦炭塔,无损检测结果和硬度指标均达到合格标准,同时为同行在遇到类似问题时提供参考。