基于机器视觉与PLC的零件测量系统设计

2022-03-25刘团结胡艳丽

刘团结,胡艳丽,贾 群,殷 杰

(淮南师范学院 机械与电气工程学院,安徽 淮南 232038)

随着制造业的迅速发展和科技进步,企业对产品零件的标准化要求逐步提高,面对客户的高要求和大量待测工件,智能测量系统引起了更多企业的关注[1]。传统零件测量方式主要是人工采用特定工具进行测量,如利用千分尺进行测量,测量效率慢、准确率低,而且长时间工作导致工作人员视力下降,辨别尺寸的能力越来越弱,测量存在着极大的不稳定性[2-3]。

智能测量系统用相机代替人眼或者刻度尺,能快速、准确地测量待测零件,并将不合格的零件进行剔除,合格的则保留下来集中收集[4]。随着机器视觉技术的发展及其精度高、非接触式测量等优点,基于机器视觉的零件测量系统在工业生产过程中得到越来越广泛的应用。文献[5]采用COMS相机和远心镜头进行在线检测,可缩短零件生产周期,提高生产效率。文献[6]采用改进的基于Canny检测算子的单像素边缘检测方法,提取零件图像的边缘轮廓完成轴类零件几何尺寸的测量。文献[7]采用图像采集系统和模板匹配、灰度值梯度求导边缘提取算法,完成螺栓类零件6个几何参数在线测量和分拣。文献[8]在图像测量技术的基础上,提出采用多项式插值定位像素边缘,并利用改进的形态梯度算子细化图像边缘,有效提高了机械零件尺寸的测量精度。文献[9]设计了一套基于张正友标定法和和灰度矩亚像素边缘定位算法的机器视觉测量系统,用于测量圆盘零件直径和圆度。

然而,这些测量系统主要针对特定的零件进行测量,或者对图像处理的算法进行研究,对系统的结构设计和控制部分设计涉及较少。本研究中利用Solidworks三维设计软件完成机械设计,并根据图纸制作实物模型;采用机器视觉技术,对相机进行标定和图像处理、软件界面制作,最后利用HALCON和VS联合编程,完成对待测工件的测量,根据零件实验结果,分析测量数据。该设计目前已申请实用新型专利。

1 机械结构设计

设备在运行过程中的安全性和稳定性是零件测量系统的关键。在结构设计中要做好设备良好的绝缘,设备启动过程中不应出现电弧,更不能出现人体触电现象。而且在设备运行时,不应发生错检或漏检现象,导致次品零件掺入优良零件当中[10]。另外,测量系统应尽量减小工件测量误差,提高测量精度。机械执行部分主要由传送机构、圆盘机构、剔除机构、回收机构组成,四个机构相互配合完成测量工作。

1.1 传送机构设计

传送带将小型零件输送到检测圆盘上,以便于相机进行尺寸检测。利用传送带可以使每个零件有合适的测量间距,也防止人工摆放零件时对零件造成损坏或摆放过程中出现零件的倾斜,造成检测结果有误。零件传送机构三维图如图1所示。

图1 零件传送机构三维图

传送带驱动不需要过大扭矩,但要考虑传送带和检测圆盘的速度配合,故系统采用普通的小型步进电机,可以精准控制传送带速度,避免造成零件堆积和零件测量不够紧凑问题。另外,步进电机体积小巧,容易安装,操作简单,电源仅需24 V驱动电压,在安装调试方面拥有很大的可操作性[11]。

1.2 圆盘机构设计

圆盘机构是将传送带输送来的零件进行带动旋转,其目的是将零件运动到工业相机检测范围内,便于工业相机测量。在旋转过程中,检测圆盘的旋转速度过高会导致零件从圆盘上甩落,对零件造成损害;速度过低则会影响测量装置的工作效率,达不到预期的检测效果。因此,该机构采用可调速的直流步进电机驱动装置,根据产品的生产周期选择合适的旋转速度,增加可操作性。圆盘机构三维图如图2所示。

图2 圆盘机构三维图

1.3 剔除机构设计

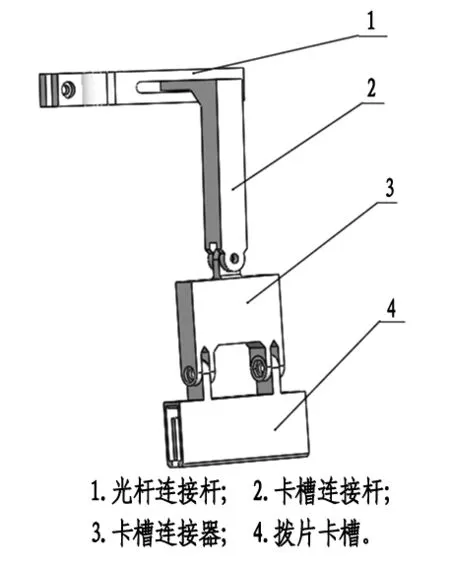

剔除机构是将尺寸不合格的零件及时筛查并剔除,提高工件的质量。剔除机构在工作过程中,不能对产品造成二次伤害,比如使零件表面产生划痕,导致产品次品率增加,更不能因零件卡顿造成设备损坏等情况。因此,剔除机构采用直流步进电机驱动,当零件不合格时,步进电机带动剔除拨片,将其及时剔除,自动存放在不合格品收纳盒。剔除机构三维图如图3所示。

图3 剔除机构三维图

1.4 回收机构设计

回收机构对合格的产品零件进行回收处理,集中回收在专用的收纳盒中,供工作人员进行打包处理。在设计回收机构的过程中,需考虑零件的磨损情况和避免因零件造成机器的损坏,采用小型步进直流电机匀速运动,由电动机带动回收毛刷将零件从检测圆盘上滑出。回收机构三维图如图4所示。

图4 回收机构三维图

圆盘机构、剔除机构、回收机构的二维平面图如图5所示。

图5 二维平面图

1.5 整体机构设计

本系统在测量时,使用的待测零件为铁制品,对光的反射较强。因此,测量过程中应尽量使测量装备处在光照不太强的环境下,同时调节设备的光源,使待测零件轮廓在电脑上成像清晰,便于提高测量的准确度。整体机构设计三维图和实物模型如图6所示。

图6 整体机构三维图和实物模型

2 电气控制系统设计

电气控制系统采用PLC作为核心控制器,因系统需要驱动四个步进电机,电机驱动信号由PLC发出,通过接触器带动步进电机运转。整个控制过程只需进行调速,不需进行电机方向变换,因此PLC只需要3个输出点即可满足系统设计要求。另外,该系统设计无需使用传感器,节省了PLC的I/O点数。针对上述方案,在PLC的选型上采用性价比较高的1214C DC/DC/DC型号CPU。

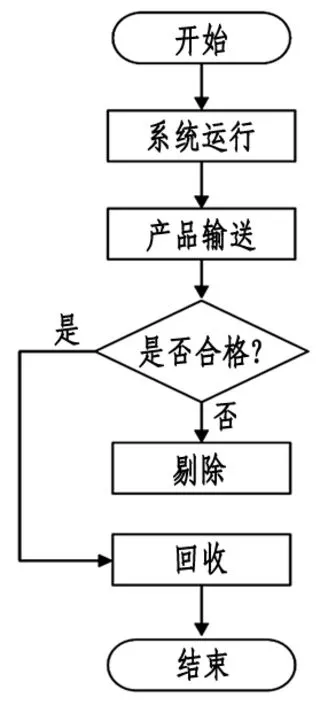

另外,根据以上分析可知,产品零件经由小型传送带传送至检测圆盘上,检测圆盘带动零件进行旋转至工业相机下方测量区域进行尺寸测量。当检测到不合格产品时,剔除机构进行动作,将其进行剔除,完成次品和合格品的区分,合格的产品在回收机构的作用下集中回收,便于工作人员进行后续工作。电气控制流程图如图7所示。

图7 电气控制流程图

系统采用西门子S7-1200PLC作为步进电机控制器,使用时应添加轴组态工艺。由于该系统检测圆盘在满足需求的情况下只能逆时针旋转,在轴组态设置中只需对脉冲输出进行激活,无需激活方向输出。轴组态设置完成后,将轴组态所对应的功能DB块拖放至主程序,并进行端口的连接,步进电机启用轴图如图8所示。

图8 步进电机启用轴图

为满足系统的可操作性,圆盘步进电机设计了可调速功能,可以根据生产需求设置合理的转速。在软件中调用一个以预定义速度移动轴的功能块,当PLC上电时,采用首次扫描脉冲M1.0经MOVE指令使电机的旋转速度存储地址MW11的值为20 °/s。当电机启动后,可以通过加减速脉冲实现电机转速调节,由于检测圆盘速度以适中为宜,因此在软件中将最大速度设置为360 °/s,最小速度设置为20 °/s。

3 图像处理系统设计

3.1 图像处理设计要求

在机械执行机构和电气控制系统的相互配合下,将产品零件传送至检测圆盘待测区域上,检测圆盘带动零件旋转,待零件旋转至工业相机下方进行尺寸测量。相机采集到图像后,传送信号给图像处理系统,利用HALCON软件进行前期预处理,即对相应的产品零件进行尺寸测量。HALCON相对于Open CV、Ni Vision、Tensor Flow而言,开发难度小,视觉算法库调用简单。

零件尺寸测量误差应控制在0.5 mm以内,同时将零件的判别结果在屏幕上显示出来,并传送给上位机,上位机根据测量结果向PLC发出不同的命令信号。

3.2 工业相机介绍

根据检测要求及测量的标准误差,选用相机分辨率1200*964的DIGITAL系列黑白CCD相机,具体型号为YB06-CAMERA。

在系统检测精度方面,设置最小检测精度为0.5 mm,相机视野16 cm,单个像素精度0.1238 mm,相机满足要求。

相机帧率为30 fps,曝光范围在50 μs至1 s之间。模型在设计时,配备了可调的测量光源,相机可以在可调光源下完成采集测量。该款相机采用USB接口,与电脑连接方便,传输速度满足本系统设计需求,且便于后期的升级改造。

3.3 相机的标定

相机的标定过程主要是从相机坐标系转换到三维立体空间坐标系的过程。因此,若要提取三维立体参数值,标定过程至关重要。通过机器视觉技术可以实现从被拍摄的二维图像中获取工件的三维立体参数值,并根据此转换过程建立成像系统的数学模型,结合系统需求应用适当的HALCON算法,计算相机系统的相关参数[12]。

在测量系统设计中,由于无法获取相机的准确焦距,使用简便的标定方法,不需要获取相机的内外参数具体值[13]。将已知规格型号的标定板放至测量圆盘并且移动至工业相机的正下方,利用HALCON软件将标定板上的标定圆直径测量出来,用标定板上圆直径的实际距离除以直径在HALCON中所占的像素值,即可得出单个像素所对应的实际距离,标定公式如公式(1)所示。该方法因为没有考虑相机畸变的原因,所以测量有轻微误差,但误差在可接受范围内。

(1)

3.4 图像处理

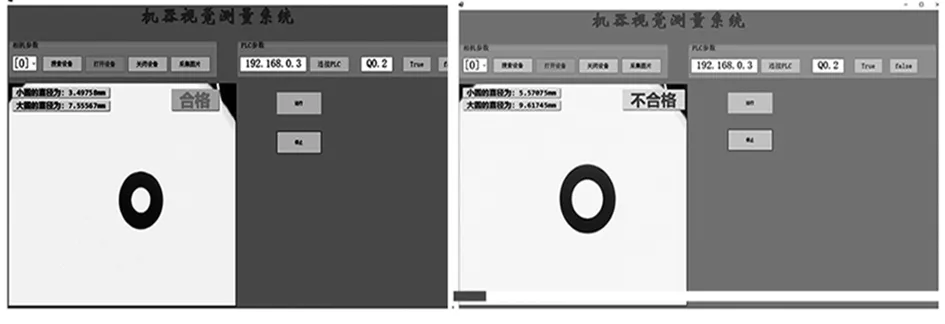

当相机采集到产品零件图像时,利用HALCON软件对其进行灰度化及前期预处理,使零件轮廓与背光源形成鲜明对比,方便调用HALCON算法库对零件进行测量[14]。图9为合格与不合格产品处理图像,当零件测量在误差范围内,结果显示为合格;当零件尺寸过大或过小,结果显示为不合格。从图9中可以清楚地看到当前产品零件的尺寸,利用程序计算其精度是否满足设计要求,并显示是否合格的结论。

图9 合格与不合格产品处理图像

4 上位机软件系统设计

为了对电气控制系统中的相关信号进行合理调度,且能够使图像处理部分在软件系统里嵌入,形成可视化界面,方便操作人员进行操作和管理[15],本方案设计了上位机软件系统。

4.1 上位机系统设计要求

上位机系统设计时需考虑电气控制部分、图像软件处理部分的兼容问题。根据设计要求,系统要达到每秒完成3-7个零件的测量过程,这就对上位机软件提出了更高的要求,其难点是VS软件对PLC能否快速读写数据,并完成程的扫描。

4.2 上位机软件

考虑到兼容性,上位机系统配合Visual Studio 2019进行软件设计开发,采用C#语言进行编程。VS2019软件的C#工程中可以添加窗体应用程序,并根据需要制作软件测量可视化界面,且VS可以通过S7通讯协议对PLC进行访问。由于C#是基于Windows平台打造,可以在Windows平台进行操作运行,其自带的语言库非常全面,能够适配多种通讯协议,与PLC硬件的通讯较为方便。S7通讯是基于以太网与S7系列西门子PLC通讯的开源库,使用时只需在C#的引用中添加S7通讯协议引用即可,过程简单。因此,该测量系统采用的就是S7开源通讯协议。

由于系统图像处理算法在HALCON软件中开发,代码是VS软件中执行,在实际运行过程中,需要将HALCON代码转换成能在VS软件平台兼容的代码。在VS软件中采用C#编程语言,需要将图像处理代码转换成C#代码,然后将导出的C#代码在VS软件中打开并进行必要的配置,这样在HALCON中编写的代码经导出设置后就可以在VS中运行[16]。

4.3 上位机软件界面

完成代码转换后,通过VS软件采用C#语言应用窗体完成软件界面的可视化设计。在界面左上方的“相机参数”模块中,对系统相机进行设置;界面右上方的“PLC参数”模块中,可设置需要访问PLC的IP地址,同时也可对PLC发送“true”和“false”信号,便于系统调试。上位机软件测量合格与不合格的界面如图10所示。

图10 上位机软件测量合格与不合格界面

上位机界面对每个产品零件的测量结果实时显示,测量的一组数据如表1所示。当小圆直径在3 mm至4 mm之间,大圆直径在6 mm至7 mm之间时,测量零件则判断为合格,否则为不合格。用易于区分的颜色来进行零件尺寸测量结果的显示,绿色“合格”和红色“不合格”,便于操作人员实时查看,该上位机界面上端为相机和PLC的操作参数,可以根据系统需要进行更改,“运行”和“停止”按钮控制相机的实时采集测量。根据测量数据的结果可知,误差在允许范围内。

表1 测量数据表 mm

5 结论

本设计方案针对传统零件测量问题,研制了一套基于PLC控制与机器视觉相结合的零件测量系统,分别设计了系统的三维模型、机械结构、电气控制、图像处理、上位机软件等。通过对模型的反复调试,完成了产品的传送、测量、剔除、回收自动一体化的功能,根据实验可知,零件测量精度和合格率检测均符合设计要求。另外,在保持同等标定条件下,系统还可以根据企业需求对多种零件进行混合测量,在软件中建立多个产品模型进行实时捕捉,达到混合测量的目的,做到系统利用率的最大化,因此具有良好的市场前景和较高的实用价值。