正弦型微通道内液-液两相流型及流动特性实验研究

2022-03-24张井志赵玉婷王英迪齐建荟雷丽

张井志,赵玉婷,王英迪,齐建荟,雷丽

(1 山东大学能源与动力工程学院,山东 济南 250061;2 山东大学高效节能及储能技术与装备山东省工程实验室,山东济南 250061)

引 言

近年来,微化工技术凭借体积小巧、节能高效、灵活易控等优势,广泛应用于能源[1-3]、乳化液生产[4-5]、芯片实验室[6-7]、制药[8-9]。研究微通道内液-液两相流动对进一步促进微化工技术在能源、化工等领域的工业化应用有重要意义[10-11]。

常见的两相流微通道有T 型[12-14]、Y 型[15-17]和十字聚焦型[18-20]等。目前的研究多集中于在单一通道下改变操作条件或物性参数的研究,关于入口结构影响两相流动的研究比较少[21-22]。现有的一些文献研究结果表明,不同入口结构对两相流动有较大的影响。党敏辉等[23]用数值模拟的方法考察了6 种不同的气液入口结构形式的微通道对Taylor 气泡形成过程的影响。研究发现通道入口结构对气泡长度、气泡生成频率及气泡体积有很大影响。对于不同的通道入口结构,气泡长度的增长速度随气液比的增加而不同。Dittrich 等[7]用实验的方法研究了三种不同的气液混合器[十字形状(180°)和收敛形状(90°和60°)]下气泡的形状、大小和形成机理,得出的结论是气泡的尺寸受到混合器几何形状的影响,气泡尺寸随结角的减小而增大。Yu 等[24]通过实验和数值模拟的方式,研究了不同流量和不同入口结构的微通道内气泡的形状、大小和生成机理,发现对于相同的几何形状,增加气体流速与液体流速之比会导致气泡长度增加,而混合器的几何形状对气泡长度和气泡之间的间距有一些影响。Kashid 等[25]采用实验的方法研究具有不同横截面和几何形状的微通道中的两相流型,发现Y 型微通道更易形成弹状流,聚焦型微通道更易形成滴状流。Ngo 等[26]基于流体体积法(VOF)的二维数值模型研究了不同角度(30°~90°)的十字聚焦通道下的液滴尺寸变化。研究发现液滴尺寸随角度的增大而减小,预测了60°左右的结合角是在较低的毛细管数下仍能形成交替液滴的最有效角度。

不同的微化工领域对液滴尺寸的要求不同,因此流型是液液两相流研究的基础。在微通道中观察到几种常见的液液流动模式,如环形流动、平行流动、变形界面流动、段塞流动和液滴流动。Lee等[27]以溶解有聚氧化乙烯的水和甘油溶液为分散相,加入表面活性剂Span-80 的油相为连续相,研究了宽度为200 μm的微通道内液液两相流流动特性,观测到弹状流、滴状流和喷射流三种流型。Sarkar 等[28]研究了蛇形玻璃微通道中的两相流动规律,实验中观察到7 种不同的流型:弹状流、弹状与滴状混合流、滴状流、不稳定环形流、环形流、环形弥散流和完全弥散流。Wu 等[29]和Cao 等[30]研究了水-丁醇、水-甲苯、水-油和水-己烷体系在十字形微通道中两相流动的液滴形成规律。实验中观察到三种主要的流型,即环形流、段塞流和液滴流。

目前的研究多集中于流动段为平直通道,而复杂流动段中的研究较少[31-32]。雷丽等[33]用实验的方法对流动段为凹穴结构的通道内的液-液两相流动特性展开了研究,观测到的流型主要为膨胀流、过渡流及滴状流。Yin 等[34]在微通道两侧嵌入交错排列的矩形挡板,研究不同堵塞比对气-液传质的影响,观测到三种流动状态:泰勒-泡状流状态、泰勒流状态和破碎泰勒流状态。结果表明,堵塞比对传质特性有影响,在较高的堵塞比下,传质增强明显。在正弦型微通道的研究中,Huang等[35]研究了8种不同正弦波微通道和一种直通道内的流动摩擦和传热,结果表明正弦波通道比普通直微通道传热更强。

微通道结构对两相流动特性的影响有待进一步深入研究,本文以硅油为离散相,0.5%(质量)SDS(十二烷基硫酸钠,sodium dodecyl sulfate)水溶液为连续相,研究了直通道正弦、波峰正弦、波中正弦3 种微通道结构内液-液两相流流型及液滴长度的影响规律。

1 实验系统

如图1所示,实验平台主要由流体驱动装置、微反应器和图像采集装置组成。为保证连续稳定的液相输出,利用一台注射泵(LSP01-1A,保定兰格)输送离散相(硅油),用另一台注射泵(LSP02-1B,保定兰格)输送连续相(0.5% SDS 水溶液)。表1 所示为两相流体的物性参数。两相流体经入口段汇合后向下游流动,由混合液出口排入废液收集器。选用透光度为92%的有机玻璃制备微通道,通过精密机械加工技术,在聚甲基丙烯酸甲酯(PMMA)板上加工出直通道正弦、波峰正弦、波中正弦3 种通道,通道横截面为400 μm×400 μm 的正方形。使用另一块相同尺寸的PMMA 板作为上盖板,覆盖于刻槽板上。在上下层板的对应位置打通孔并用螺栓联结,密封效果良好。高速摄像机(Photron Nova S6,日本)被放置在微反应器的正上方,在100 W冷光源提供的光照强度下,每秒保存5000 帧,拍摄的数据被实时传送到计算机,采集和记录数据。本文中的3 种不同结构的通道(直通道正弦、波峰正弦和波中正弦)的示意图如图1所示。

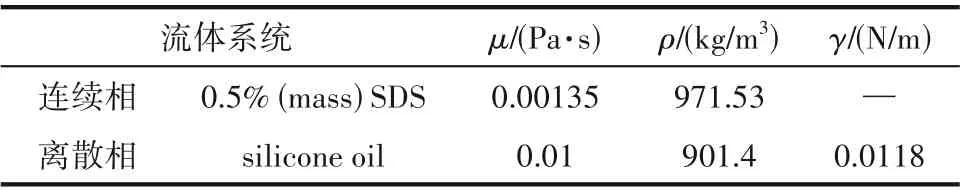

表1 流体物性Table 1 Fluid properties

2 实验结果与讨论

2.1 液滴形成过程分析

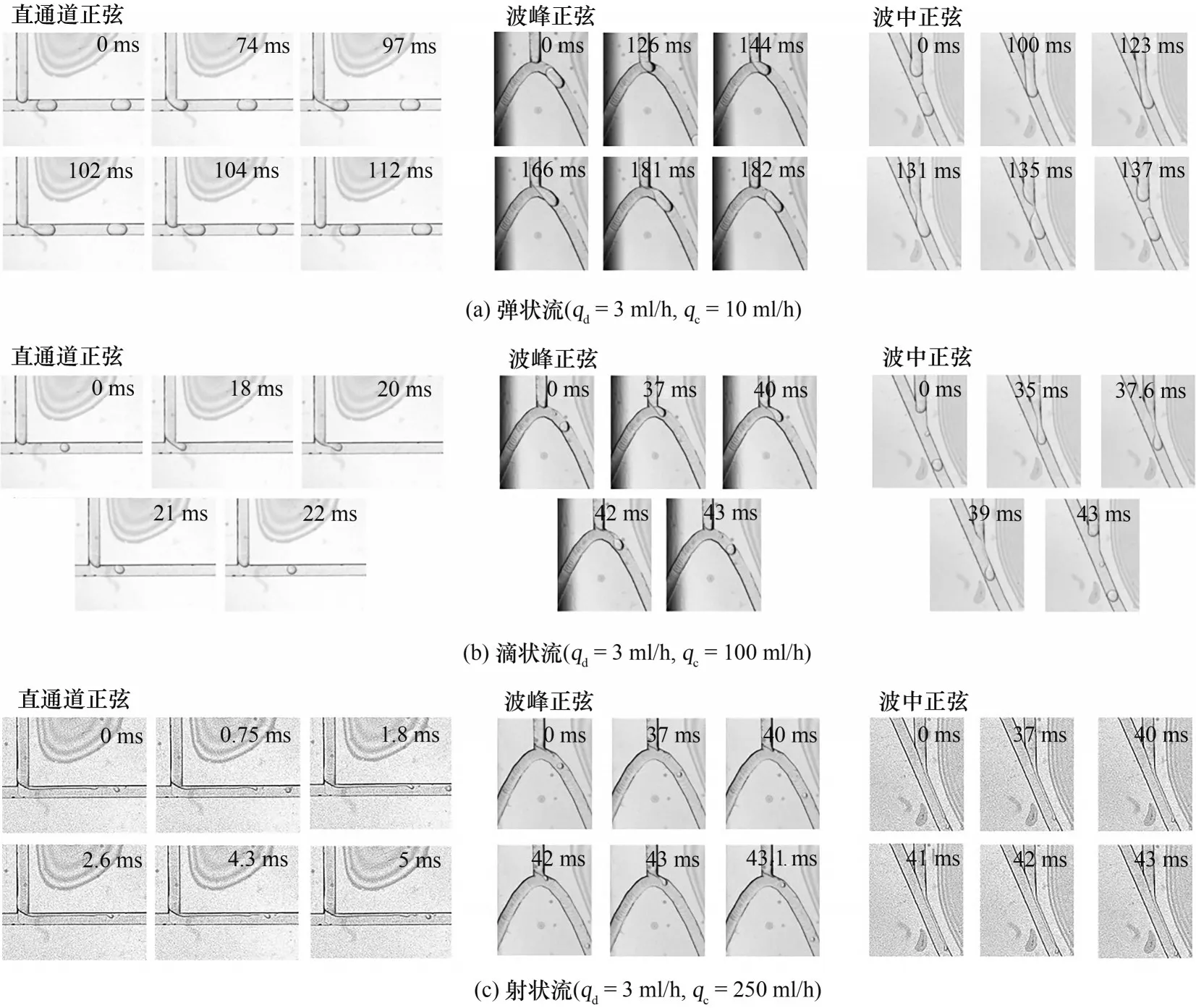

考虑注射泵的性能及基本流型的变化情况,本文所选用的离散相流量范围为qd=1~9 ml/h,连续相流量范围为qc=5~250 ml/h。在此范围内,观测到的主要流型为弹状流(Ld/W>1.5)、滴状流(1<Ld/W<1.5)和射状流(Ld/W<1)。图2(a)为三种微通道下的弹状流液滴的形成过程,弹状流液滴一般在两相流量比q较大的工况下形成,此时连续相流速较低,形成机制为挤压机制。以直通道正弦通道内弹状流液滴的形成过程为例,0~74 ms,离散相逐渐充满入口段,连续相头部长度约等于主通道宽度;97~102 ms,由于离散相头部的堵塞作用,两端形成压差,在压差力的作用下,离散相形成了宽度较窄的颈部;102~104 ms,在压差力作用下,随着离散相向下游生长,离散相颈部被继续拉长,颈部宽度逐渐变窄;112 ms,离散相颈部断裂,形成弹状流液滴。图2(b)为三种微通道内滴状流液滴的生成过程,滴状流液滴一般在两相流量比q较小的工况下形成,此时连续相流速较高。离散相流入入口段,受到高流速连续相的影响,无法完全堵塞主通道,此时液滴的形成主要受连续相的剪切力的影响,形成机制为剪切机制。以直通道正弦通道内滴状流的形成过程为例,0~18 ms,离散相进入主通道,头部长度大约等于微通道宽度;20~21 ms,在连续相剪切力的作用下,离散相形成颈部,离散相颈部被拉长;22 ms,在剪切力作用下,离散相颈部断裂形成滴状流液滴。图2(c)为三种微通道内的射状流液滴的生成过程,在两相流量比q更小的工况下产生。比起滴状流,此时的连续相流速更高。离散相随连续相的高速流动被拉长延伸,形成一道液柱(0 ms),在界面张力作用下,不断被剪断形成不规则液滴(5 ms),该流动过程不稳定。不同流型的液滴破裂位置不同,弹状液滴在近入口段处形成,滴状液滴在入口段远端形成,射状流液滴则在远离入口段的主通道中心形成。

图2 液滴形成过程Fig.2 Droplet formation process

2.2 流型图及入口结构对流型的影响

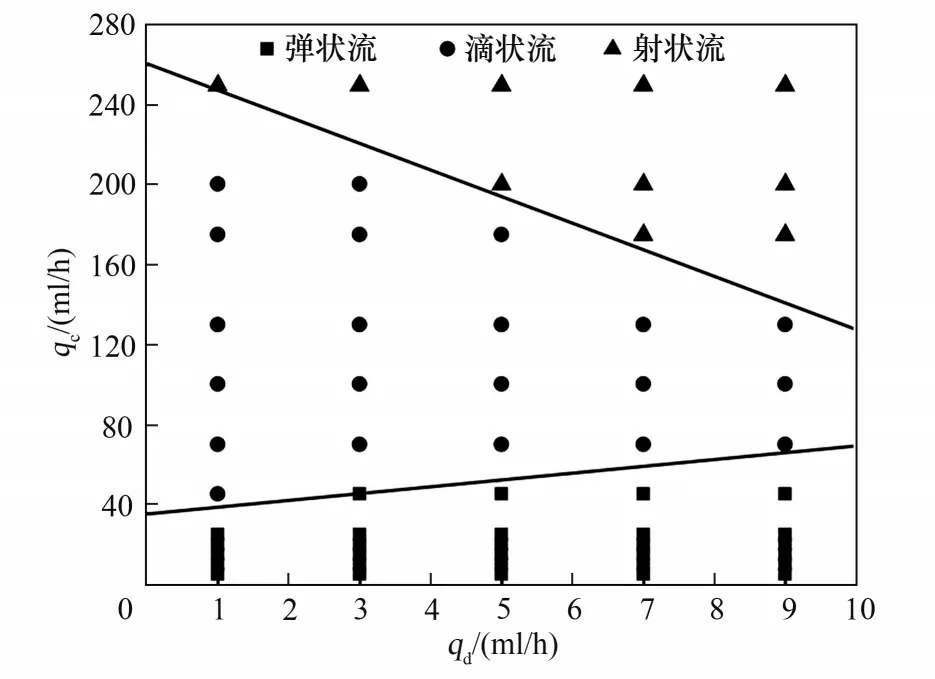

图3 为直通道正弦微通道内实验工况的流型图及流型转变线。可以看出,流型变化受两相流量的影响。固定离散相流量qd,随着连续相流量qc的增大,流型依次经历弹状流、滴状流和射状流。随着qd的增大,滴状流在两相流型图上所占的比例逐渐降低,而其他两个流型所占的比重逐渐增大。

图3 直通道正弦微通道内实验工况的流型图及流型转变线Fig.3 Flow pattern and flow pattern transition line of experimental conditions in a straight channel sinusoidal microchannel

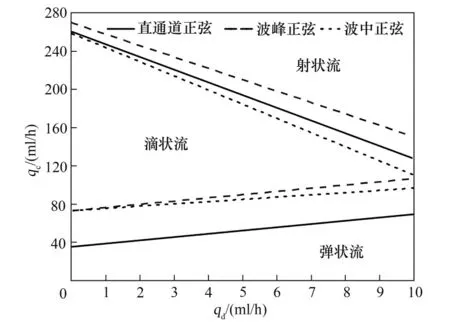

图4为三种不同入口结构的微通道内流型转变线的对比。在弹状流-滴状流的流型转变过程中,qd相同时,直通道正弦形成滴状流所需的qc较小,波中正弦次之,波峰正弦最大;在滴状流-射状流转变过程中,qd相同时,在较小的qc下,波中正弦更容易形成射状流,而波峰正弦形成射状流则需要较大的连续相流量。在本文涉及的两相操作流量下,波峰正弦有最大的弹状流液滴生成范围,直通道正弦有最大的滴状流液滴生成范围,波中正弦有最大的喷射流液滴生成范围。相比于弹状流和滴状流,射状流流型不稳定。因此,三种入口结构的微通道中,波峰正弦微通道能够生成最大范围的稳定的流型。这为微通道反应器内有效预测和控制液滴的流型提供了参考。

图4 不同入口结构的流型转变线Fig.4 Flow pattern transition lines of different inlet structures

2.3 两相流动参数对液滴长度的影响

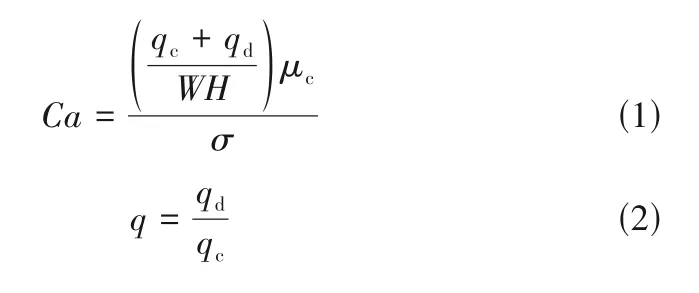

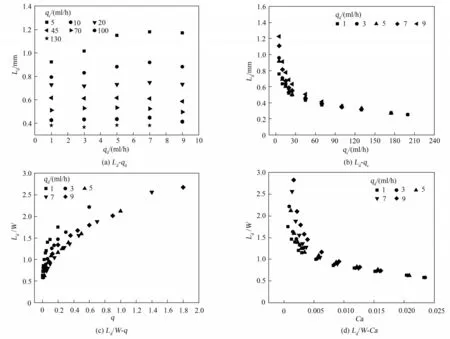

液滴长度Ld随连续相体积流量qc、离散相体积流量qd,无量纲液滴长度(Ld/W)随毛细数(Ca)、两相流量比q的变化规律如图5 所示。其中,流量比q为分析两相流中微液滴或微气泡形成时常用的量纲数,代表分散相流量和连续相流量之比[36-37]。Ca与q的定义式为:

如图5(a)所示,连续相流量越大,连续相对离散相的剪切作用强度越大,液滴越容易破裂。液滴长度Ld随着qd的增大而增大。离散相流量qd越大,离散相的惯性力越大,离散相越容易向前运动,液滴越长。如图5(b)所示,液滴长度Ld随着qc的增大而减小。如图5(c)所示,随着两相流量比q的增大,无量纲液滴长度Ld/W增大。流量比q的大小取决于离散相流量qd和连续相流量qc的大小,当qd增大时,q增大,离散相的惯性力增大,液滴长度增大,Ld/W增大;当qc减小时,q增大,连续相剪切力减小,液滴长度增大,Ld/W增大。如图5(d)所示,液滴无量纲长度(Ld/W)随着毛细数(Ca)的增大而减小。毛细数越大,黏性力相对于表面张力来说越大,对离散相的剪切作用越强,液滴的长度越小。

图5 两相流动参数对液滴长度的影响规律Fig.5 The influence of two-phase flow parameters on the length of droplets

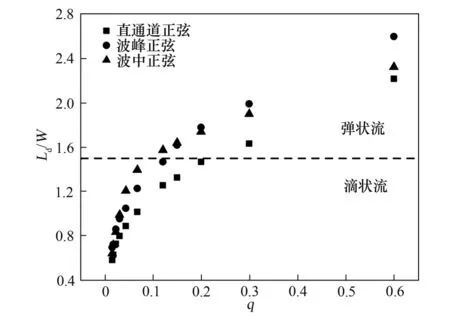

2.4 微通道入口结构对液滴长度的影响

不同的入口段结构,两相流体交汇处的流动惯性碰撞方向不同,产生的压降作用不同,从而影响液滴长度。图6为三种不同入口结构的微通道内液滴长度随流量比的变化。三种微通道内的液滴长度随流量比q的变化规律相同。随着流量比q的增大,无量纲液滴长度Ld/W增大。直通道正弦微通道内生成的液滴长度小于其他两种微通道,波峰正弦微通道与波中正弦微通道内液滴长度差距不大。当q较小时,液滴为滴状流,波峰正弦微通道内的液滴长度小于波中正弦,而随着q的增大,液滴流型转变为弹状流,波峰正弦微通道内的液滴长度逐渐大于波中正弦微通道。最大的液滴尺寸是直通道正弦微通道内的1.15~1.39倍。可以看出,微通道入口结构对于液滴长度的影响很大。

图6 微通道入口结构对液滴长度的影响Fig.6 The influence of microchannel inlet structure on droplet length

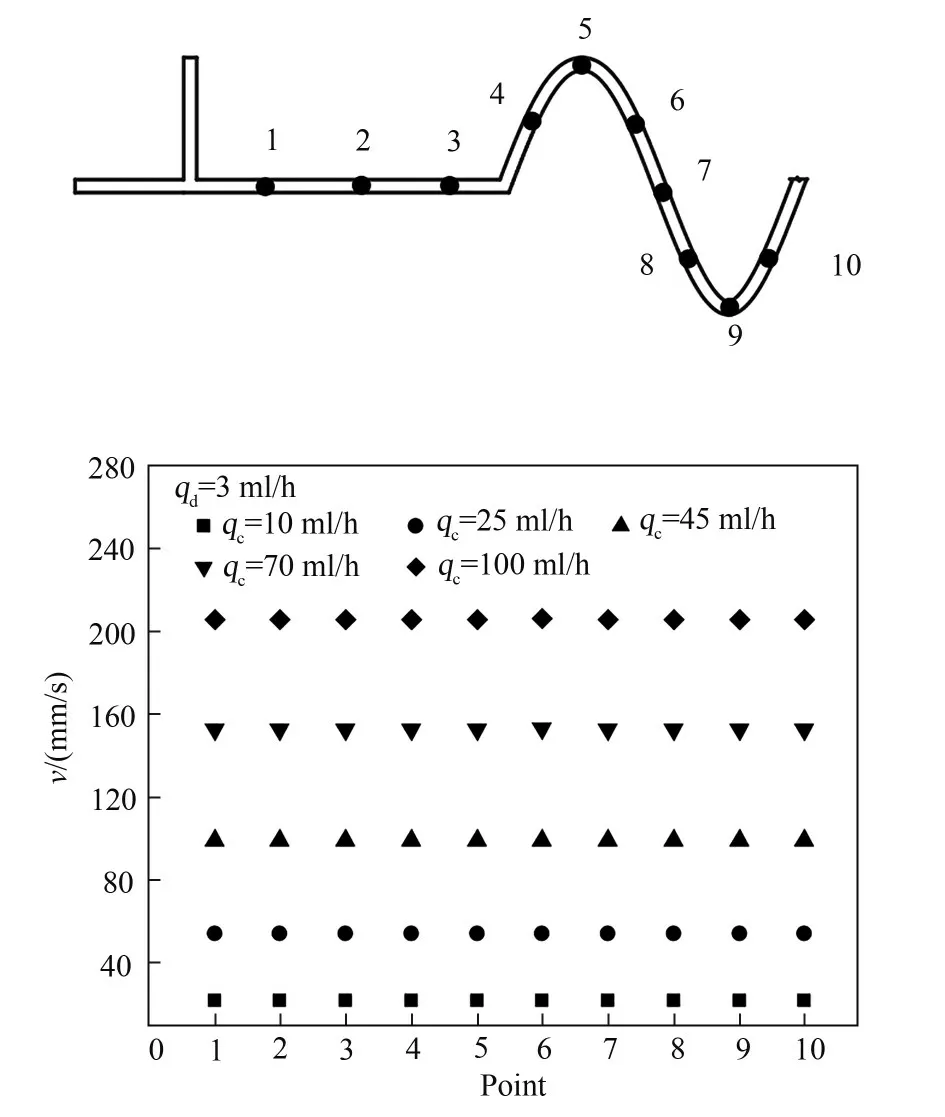

2.5 微通道流动段结构对液滴速度的影响

图7为微通道流动段内不同位置的液滴流动速度。选取了直通道正弦结构的微通道,在分散相流量qd=3 ml/h时,连续相流量分别为qc=10、25、45、70和100 ml/h,分析了流动段为直通道结构段加一个周期的正弦结构段内的液滴速度。可以看出,直通道结构段(点1、点2 和点3)的液滴速度与波峰和波谷位置(点5和点9)相比几乎没有变化。对于微尺度两相流动,当液滴在通道内充分发展以后,决定液滴流速的主要因素是毛细数Ca[3],流动段的形式对充分发展状态下液滴移动速度的影响基本可以忽略。

图7 微通道流动段结构对液滴速度的影响Fig.7 The influence of flow section structure of microchannel on droplet velocity

3 结 论

本文采用实验的方法,研究了截面为400μm×400 μm 的三种不同入口结构的正弦微通道(直通道正弦、波峰正弦和波中正弦)内液-液两相流型和液滴长度的影响因素。以硅油作为离散相,含有0.5% SDS 的蒸馏水作为连续相。离散相的流量范围为qd= 1~9 ml/h, 连续相流量范围为qc= 5~250 ml/h。

(1)在本文涉及的两相流量范围下,三种通道中均观察到三种流型:弹状流、滴状流和射状流。其中,弹状流的形成受控于挤压机理,滴状流和射状流则受控于剪切机理。

(2)流型的变化受两相流量和微通道入口结构的影响,在同一微通道内,随着连续相流量qc的增大,流型依次经历弹状流、滴状流和射状流。不同入口结构的微通道内流型范围不同,其中波峰正弦有最大的弹状流液滴生成范围,直通道正弦有最大的滴状流液滴生成范围,波中正弦有最大的喷射流液滴生成范围。

(3)液滴长度的变化同样受两相流量和微通道入口结构的影响。同一微通道内,液滴长度与离散相流量qd呈正相关,与连续相流量qc呈负相关;无量纲液滴长度Ld/W与两相流量比q呈正相关,与毛细数Ca呈负相关。同一工况下,直通道正弦微通道内生成的液滴长度小于其他两种通道,更有利于液滴的制备,但微通道流动段结构对液滴速度几乎没有影响。