HC冷连轧机弯辊力饱和分析及调控策略

2022-03-24周一林

周一林

(攀钢集团攀枝花钢钒有限公司冷轧厂,四川 攀枝花 617023)

0 引言

攀钢集团攀枝花钢钒有限公司冷轧厂采用四机架六辊HC 轧机生产冷轧板卷、热镀锌板卷、彩涂卷、冷硬卷四大系列近百个不同规格的产品,产品广泛应用于家电、建筑、门业、汽摩配等制造行业[1]。HC 轧机是在四辊轧机的基础上增加一对中间辊,且中间辊可沿轧辊轴向移动,可改变工作辊和支撑辊的接触应力状态,消除有害的接触应力,使工作辊弯曲减小,具有良好的板凸度和平直度控制能力。近年来用户对板形质量的要求不断提高,其中门业用户普遍要求浪形高度不大于2 mm,而冷轧实际板形大多在±10 IU(相当于不平度0.64%)[2],普冷产品浪形高度多数也在2 mm 以上,板形质量提升的难点在于末机架弯辊力时常处于饱和状态,工作辊弯辊缺乏调控余量,导致板形缺陷很难消除或降低。为此,攀钢立项开展HC 轧机板形质量攻关,针对末机架弯辊控制优化了工作辊辊型,通过理论研究、仿真模拟和工业试验,大幅度降低了末机架工作辊弯辊力,增强了板形调控能力,板形质量明显改善。

1 弯辊力饱和现象

对末机架工作辊为平辊时轧制的PDA 数据进行分析,可以发现在轧制出口厚度1.0 mm 及以下规格时,工作辊弯辊力处于15 MPa 以上的轧制时间高达50%以上,如图1 所示。由于现场工作辊弯辊最大工作压力为18 MPa,末机架弯辊力长期持续处于极限压力位,一方面增加了设备的工作负荷,容易产生弯辊缸内泄问题,另外也直接导致板形调控能力不足。

图1 平辊轧制薄规格时工作辊弯辊力分布Fig.1 Bending force distribution of work rolls when rolling thin gauges with flat rolls

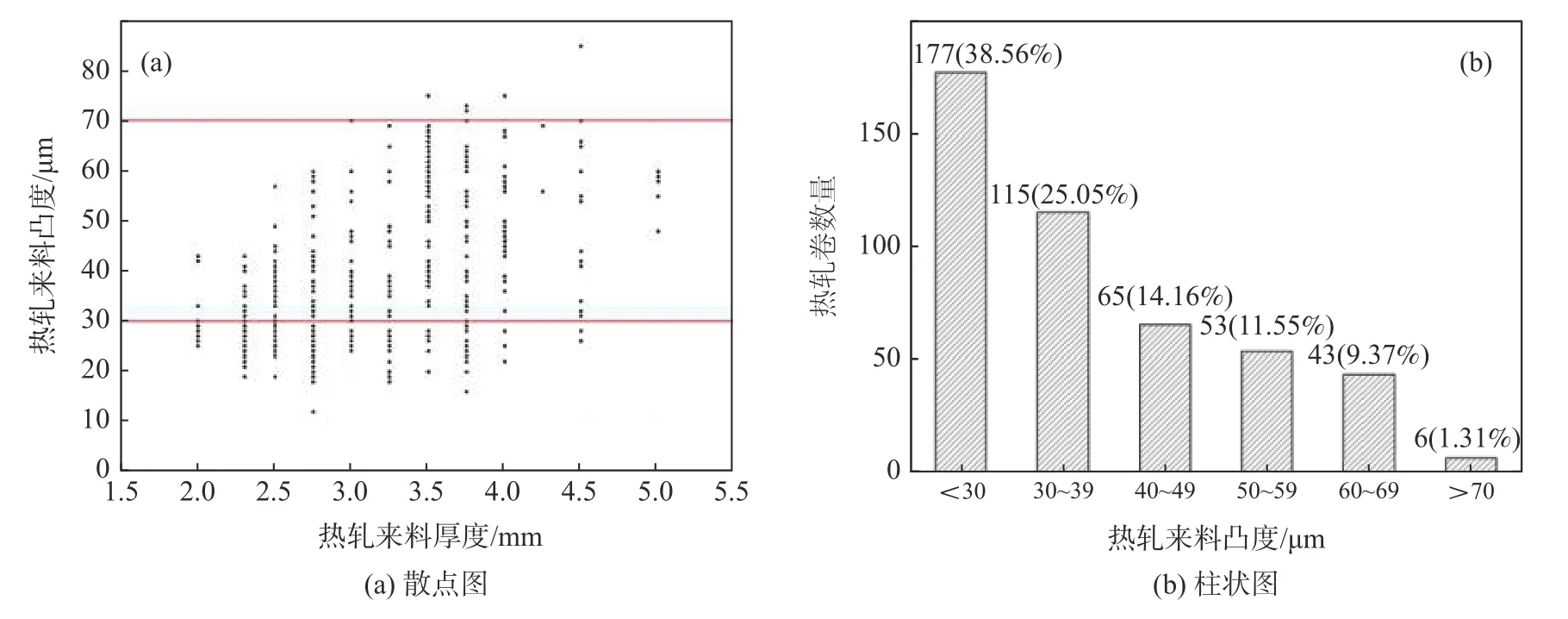

对现场459 卷热轧来料凸度进行统计(见图2),发现热轧来料凸度整体偏小,热轧凸度目标控制范围为30~70 μm,而统计卷凸度均值为37.7 μm,中位数为33 μm,大于70 μm 和小于30 μm 的比例分别为1.31%和38.56%,介于30~70 μm 的比例为60.13%。结果表明,热轧来料凸度控制总体偏小、分布又较广的特点,反映出热轧凸度控制能力偏弱。

图2 热轧来料凸度统计Fig.2 The crown statistics of the hot rolled material

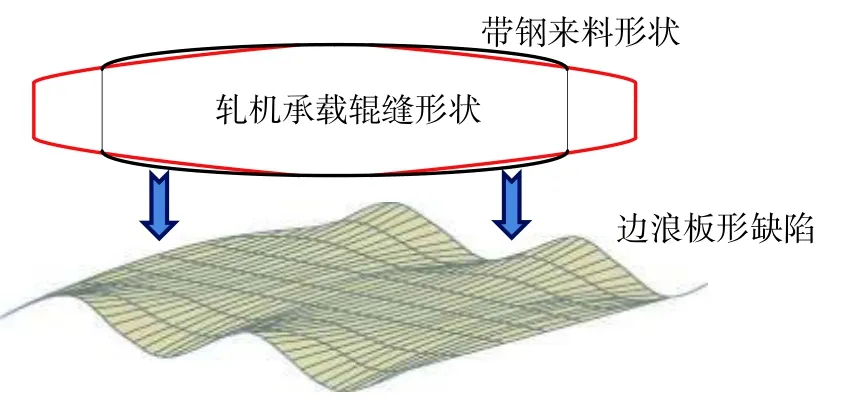

另外,在酸洗出口观察热轧板形多为边浪,操作工为防止轧件跑偏,常在S1 机架施加12 MPa 左右的正弯以获得微中浪,S2 和S3 机架为防止边裂,弯辊力一般设置在5 MPa 左右,最终在S4 机架入口形成较为复杂的来料断面形状,与S4 机架的承载辊缝形状不匹配,容易产生边浪,如图3 所示。因此末机架常施加大弯辊力来减轻边浪[3]。

图3 带钢来料与末机架承载辊缝形状Fig.3 Strip steel incoming material and the shape of the roll gap of the final frame

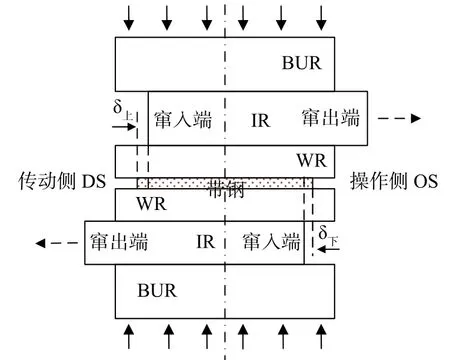

末机架弯辊力达到饱和时,现场也常采用中间辊负窜的方法来降低弯辊力,即将中间辊窜入端窜到板宽以内(见图4),但窜入量不能太大,否则容易引起工作辊局部磨损。在目前依据工作辊辊期由宽到窄编排轧制计划的情形下,虽然不易引起辊期内钢卷外观质量,但容易造成下一辊期轧制宽规格带钢时表面出现宽窄印缺陷。

图4 中间辊负窜示意Fig.4 Schematic diagram of the negative channel of the middle roller

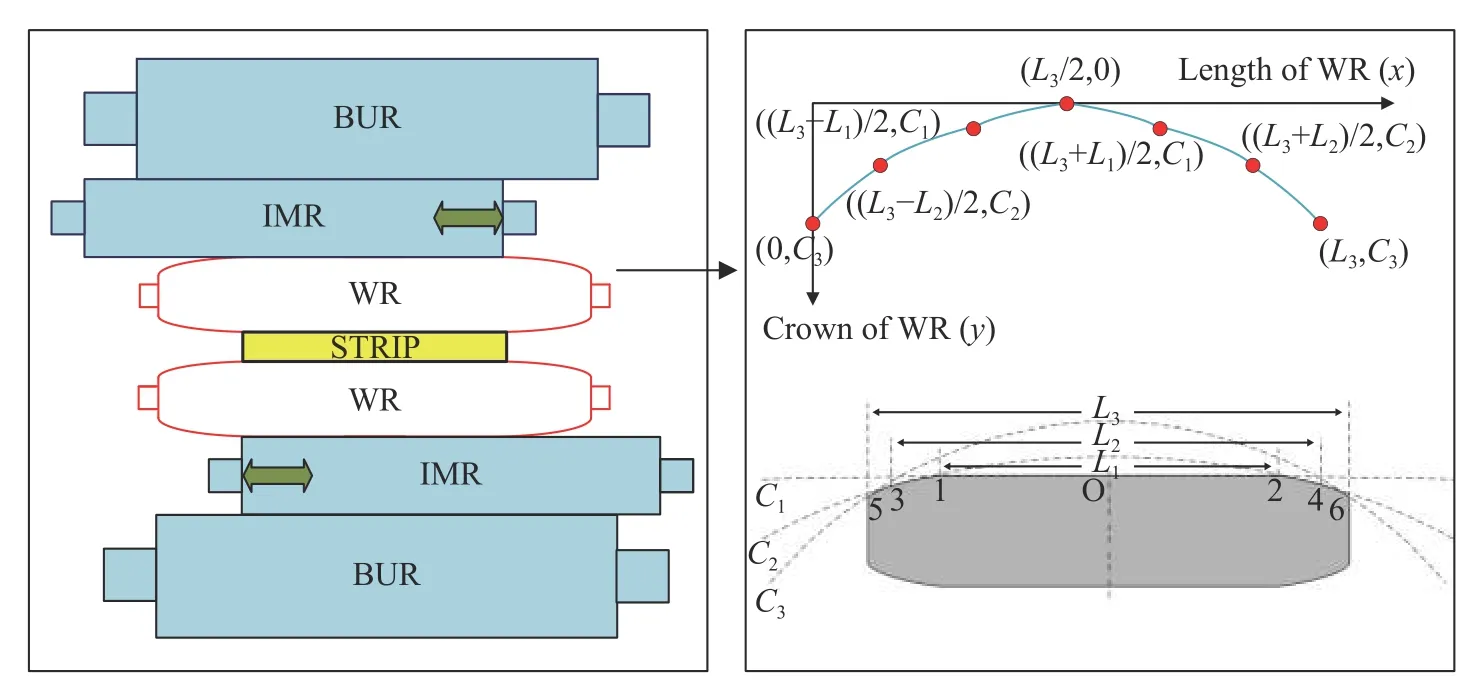

2 工作辊辊型设计

为消除末机架工作辊弯辊力饱和,减小中间辊负窜现象,同时增大弯辊力调控范围以提升板形控制水平[4],特将末机架工作辊辊型设计为“五段式凸度辊”,如图5 所示。辊型参数由中部凸度C1、边部凸度C2、端部凸度C3及相应的长度参数L1、L2和L3构成。其中中部凸度C1用于控制中浪和肋浪,边部凸度C2用于控制肋浪和边浪,端部凸度C3用于控制边浪[5],L3实为工作辊辊面长度,C1、C2和C3凸度值是根据设计经验并结合影响函数法来确定初值,L1和L2初值是利用2020 年现场板形历史数据,通过基于网格和密度的数据聚类方法[6]确定出双肋浪作用范围而给出的。工作辊辊型参数通过多轮在线辊型试验和板形指标改善效果判定进行持续优化并最终定型。

为使上述五段式辊型连续光滑,结合现场磨床的辊型加工能力,根据图5 中七个特征点的坐标,将辊型拟合为六次多项式曲线。首先以(0,C3),((L3-L2)/2,C2),(L3,C3)三点构造二次函数y′=以 ((L3-L2)/2,C2),((L3-L1)/2,C1),((L3+L2)/2,C2)三点构造二次函数以((L3-L1)/2,C1),(L3/2,0),((L3+L1)/2,C1)三点构造二次函数接着在辊面长度范围[0,(L3-L2)/2]和[(L3+L2/2),L3]内分别以二次函数y′均匀生成N 组数据,在[(L3-L2)/2,(L3-L1)/2]和[(L3+L1)/2,(L3+L2)/2] 长度范围内分别以二次函数y′′均匀生成N 组数据,在[(L3-L1)/2,(L3+L1)/2] 长度范围内以二次函数y′′′均匀生成2 N组数据;最后采用最小二乘法将上述6 N 组数据进行六次多项式拟合,即:

图5 多段式工作辊辊型示意Fig.5 Schematic diagram of multi-segment work roll profile

式中,y为工作辊半径差,x为工作辊辊面长度横向坐标,a0~a6为回归系数。

3 辊型参数对板形的影响分析

为掌握凸度辊辊型参数变化对板形的影响,基于正交试验法确定辊型参数的变化范围(见表1),对每一组辊型参数可采用影响函数法[7-8],计算出如表2 所示的轧制参数下的板形变化,如图6 所示。

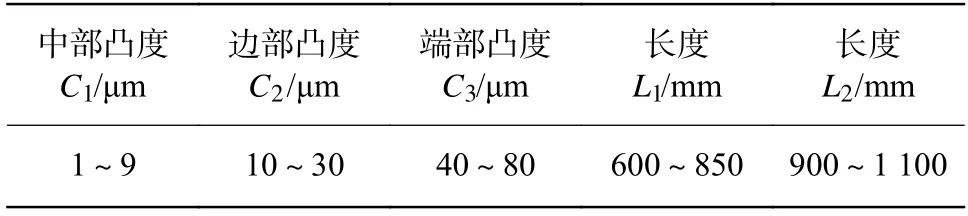

表1 辊型参数变化范围Table 1 Variation range of roll contour parameters

表2 板形计算用轧制参数示例Table 2 Rolling parameters for flatness calculation

图6 辊型参数变化对板形的影响Fig.6 The influence of the change of roll shape parameters on the shape of the plate

由图6(a)可见,当其他参数不变时,随着中部凸度C1值的增大,带钢板形逐渐由双肋浪向中浪转变,带钢边部浪形无明显变化;由图6(b)可知,随着边部凸度C2值的增大,双肋浪形状没有发生变化,但中部和边部压应力明显增大,为保持应力平衡,端部拉应力也逐渐增大;由图6(c)可知,端部凸度C3对中浪和肋浪均无明显影响,随着C3值的增大,端部平直度负值逐渐减小,即拉应力逐渐增大;由图6(d)可知,随着L1长度的增加,带钢板形逐渐由中浪演变为肋浪,端部无明显变化;由图6(e)可知,L2长度的变化并没有改变肋浪形状,但随着L2值的增大,肋浪浪高逐渐减小并且边浪开始增大。

综上所述,辊型参数C1和L1可调控中浪缺陷,C1、C2、L1和L2可调控肋浪缺陷,C2、C3和L2可对边浪进行调控,而轧制品种、轧制厚度和宽度规格的变化将产生不同的板形缺陷,因此需要通过辊型试验,根据板形指标变化情况来确定较佳的辊型参数。

4 在线辊型试验

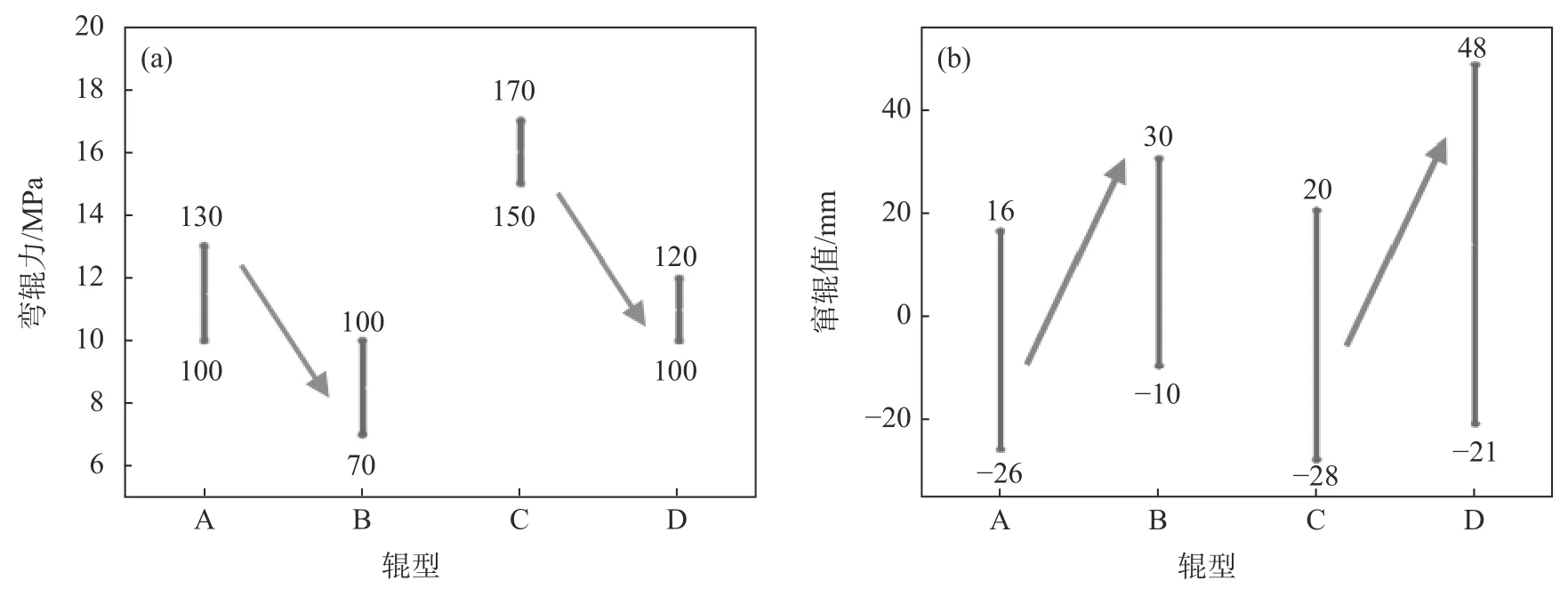

在线辊型试验时,末机架工作辊曾选用最大凸度为20 μm 的六次多项式辊型先后对78 卷罩退料和116 卷镀锌料进行了三个辊期轧制,轧制厚度为0.5~2.5 mm,轧制宽度为840~1 142 mm。同时也收集了末机架工作辊采用平辊轧制的53 卷薄规格钢卷(轧制厚度≤1.0 mm,宽度930~1 059 mm)和37 卷厚规格钢卷(轧制厚度>1.0 mm,宽度905~1 055 mm)的轧制参数和板形数据。对凸度辊与平辊轧制时的末机架工作辊弯辊力变化范围进行统计和对比,如图7 所示。图中A、B 分别代表平辊和凸度辊轧制厚度大于1.0 mm 的厚规格带钢情形,而C 和D 分别代表平辊和凸度辊轧制厚度小于等于1.0 mm 的薄规格带钢情形。

由图7(a)可见,相较平辊而言,利用凸辊轧制薄规格带钢时S4 机架弯辊力降低3~7 MPa,轧制厚规格带钢时弯辊力减小3~6 MPa。显然,凸度工作辊的应用改变了末机架辊缝区边部形状,可降低带钢边部的压应力,从而富余弯辊力,可确保工作辊弯辊处于较佳的调节位置,保持对板形缺陷的调控能力。由图7(b)可见,采用凸度工作辊后,中间辊窜辊值也相对增大了10~20 mm,这也表明操作工通过中间辊负窜来富余弯辊力的情形也降低了,末机架窜辊值更多设置在正常窜辊位置(半板宽+20 mm),有利于降低工作辊局部磨损,使得工作辊磨损更均匀,也就避免了板面宽窄印缺陷的产生。

图7 平辊与凸辊轧制力与窜辊值对比Fig.7 Comparison of rolling force and roll shifting value between flat roll and convex roll

5 结论

1)HC 冷轧机组末机架弯辊力饱和主要是因为热轧来料凸度偏小,使得来料形状与承载辊缝形状不匹配,为避免边浪的产生,对工作辊施加较大的初始弯辊力,导致板形缺陷调控时弯辊力明显不足。

2)将末机架工作辊设计为五段式变接触凸度辊型,采用凸度参数C1、C2、C3,长度参数L1和L2来表征辊型,可显著增强辊型调整的柔性。辊型参数C1、L1主要影响带钢中浪缺陷,C1、L1、C2、L2主要影响带钢肋浪缺陷,C2、C3主要影响带钢边浪缺陷。

3)在末机架应用凸度工作辊,可明显增大工作辊弯辊力的调节能力,消除弯辊力饱和现象,同时可促使中间辊窜辊更多设置在正常位置,有利于降低工作辊局部磨损,避免板面宽窄印缺陷的产生。