新型搅拌器结构设计及其关键参数对性能的影响

2022-03-21裴梦琛

裴梦琛 淡 勇

(西北大学化工学院)

搅拌器作为化学工业生产中常用的设备之一,广泛应用于石油化工、医药、生化及食品等行业[1]。 近年来,随着搅拌器的不断发展,合理利用资源、节能降耗及环境保护等一系列问题随之而来[2]。 此外,由于搅拌器选型、搅拌器设计不合理等问题导致的生产效率低下等情况,也是目前我国相关行业急需解决的问题[3]。

桨式搅拌器作为常用的搅拌器类型,其工作原理是通过搅拌桨旋转产生的轴向流动,带动介质在容器内做轴向循环。 但在实际工作过程中,搅拌轴附近常会产生圆柱回转区或打旋现象,从而导致其混合性能变差,此种情况的发生以搅拌固-液态物料时最为明显。 为了改善这种现象,笔者设计了一种新型带包圈型六叶平直叶桨式搅拌器,通过数值模拟方法对新型搅拌装置的内部流场进行分析,并结合模拟处理软件进一步研究关键参数对新型搅拌器性能的影响[4]。

1 新型搅拌器结构设计

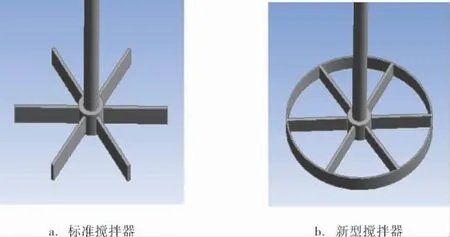

新型搅拌器是在标准六叶平直叶桨式搅拌器的基础之上,在搅拌桨周围加设了包圈,以此来增强轴向射流,扩大搅拌范围,提高搅拌容器内固-液两相流的混合性能。 新型搅拌器与标准六叶平直叶桨式搅拌器的结构模型对比如图1所示。

图1 标准六叶平直叶桨式搅拌器与新型搅拌器的结构模型

笔者设计的新型包圈型搅拌桨的设计参数(表1) 与标准六叶平直叶搅拌桨设计参数相同,均参考HG/T 3796.3—2005《搅拌器型式及基本参数》;加设的包圈厚度的最小值与桨叶厚度相同。

表1 六叶平直叶桨式搅拌桨主要参数mm

搅拌罐基本参数如下:

搅拌罐内径T 500 mm

搅拌罐高度H 725 mm

液面高度H1500 mm

液体有效体积V 105.854 7 L

搅拌罐容积Q 134.104 7 L

搅拌罐圆筒高度 600 mm

椭圆底高度 125 mm

由上述参数可得V/Q=0.79, 满足标准中V=(0.6~0.8)Q的要求。

2 模拟前处理

2.1 模型区域网格划分

采用非结构四面体对建立的几何模型进行离散化处理, 对几何模型进行分区域网格划分,确保重要区域的网格划分更加细致。 通过对模型区域网格划分,网格总数达576 809个,节点总数达156 954个。 对于壁面区域的流体,为避免径向速度梯度过大,采用inflation法进行网格的细化处理。

2.2 设置边界条件

由于固-液两相流场模拟计算不涉及传热反应,因此将搅拌容器内部的操作温度设置为25 ℃,且保持不变。参考压力设置为标准大气压,即101 325 Pa。 流场系统设置重力加速度g=9.81 m/s2。 固-液两相混合流场中,液相流体设定为清水,可直接采用软件默认的水属性;固相颗粒设定为分散相的沙粒,密度为2 200 kg/m3,当量直径取0.1 mm,摩尔质量为60 g/mol。

搅拌过程设置为自由液面,即opening;参考压力为标准大气压,相对压力设置为0。 将流体区域的外表面、 椭圆底面和搅拌轴定义为静止壁面,即wall,并设置为无滑移壁面(no slip wall);颗粒的边界条件设定为自由滑移壁面 (free slip wall)。固相颗粒的初始量与体积用step函数描述:

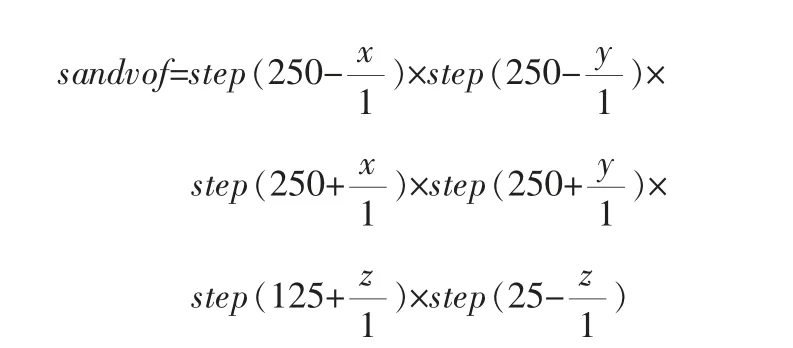

编辑sandvof函数对沙粒的加料位置和初始量进行定义,表达式如下:

其中,x、y、z为固体颗粒投料点的位置坐标。

2.3 计算方法选择

湍流模型选取RNG k-ε模型; 固相颗粒采用Dispersed Phase Zero方程进行模拟计算。

采用多重参考系法对流场内部进行区域划分。 动区域是包含了桨叶、轮毂和部分搅拌轴在内的圆柱形区域;其余部分即为包含了静止罐体的静区域。 动区域的边界在桨叶与壁面的中界面上,动区域的高度为桨叶中心上下等距的一段距离,可随着桨叶、包圈等相关参数的变化做出相应调整,以保证搅拌桨叶完全包含在动区域内。

固-液两相流场的模拟计算采用非稳态计算,当搅拌釜内的各项参数(如流体速度、釜内流体浓度等)不再发生变化时,模拟计算过程结束,模拟结果收敛差值设为1×10-4。 搅拌总时长设为6 s,时间步长为0.03 s。

3 数值模拟与结果分析

3.1 包圈高度的影响

图2为5种包圈高度下搅拌器轴截面(x=0)处固-液两相流场的液相速度矢量图及固含率 (无量纲)云图。 分析液相速度矢量图可知,在平直叶搅拌桨周围加设包圈后,桨叶端处的流体由于受到搅拌桨转动形成的挤压后与包圈发生碰撞,从而有轴向流产生,模拟结果与新型搅拌桨结构设计时的预想一致。 当包圈高度较小(30、35 mm)时, 虽然在搅拌轴的上方有流体的循环流动产生,但轴下方区域并无明显循环流动;当包圈高度较大(50 mm)时,固-液两相流的混合效果在桨叶下方区域逐渐变差, 流体流速也相对较慢,介质混合效果变差,不利于固体颗粒的悬浮,易造成固相颗粒在搅拌容器底部沉积。 当包圈高度为45 mm时,流体在桨叶上方保持了良好的循环,同时下方区域形成明显的轴向射流, 流速有所提高,固体颗粒的悬浮状态较好,容器底部的沉积现象有所改善,固相颗粒大部分均匀分布在桨叶两侧和下方;流体在桨叶端处由于受到挤压作用与包圈发生碰撞后, 撞击搅拌容器的内壁和底部,随后沿着壁面向上流动,形成流体循环。

图2 5种包圈高度下搅拌器轴截面(x=0)处固-液两相流场的液相速度矢量图及固含率云图

3.2 搅拌转速的影响

图3为不同搅拌转速下轴截面(x=0)处搅拌容器的固含率云图。 可由图3可以看出,搅拌容器内部的液相流速随着搅拌转速的增大而加快,最大液相流速出现在搅拌桨叶的端面处。 当搅拌转速较小(100、150 r/min)时,液相流速过小,无法在搅拌区域内形成明显轴向流动,固相颗粒大部分堆积在容器底部;当搅拌转速较大(400 r/min)时,轴向流动明显,但在实际操作中,搅拌器的功耗会增加,还有可能出现液面振荡和下凹现象。 因此,选择合适的搅拌转速对介质混合效果极为关键。 综合7种结果,当搅拌转速为350 r/min时流场混合效果最佳。

图3 不同搅拌转速下轴截面(x=0)处搅拌容器的固含率云图

3.3 安装高度的影响

图4为不同安装高度 (桨叶到椭圆形罐底的距离)下轴截面(x=0)处搅拌容器的固含率云图。在工作过程中,随着安装高度的上升,桨叶周围的主流区域位置也会随之上升。 由图4分析可得:当安装高度较低时,搅拌桨的叶轮与搅拌容器罐底堆积的固体颗粒距离较近,在搅拌桨的底部区域不易形成明显的循环流动; 当安装高度较高时,搅拌桨叶轮周围形成的主流区域距离罐底的固体颗粒堆积处过远,导致流体在罐底部的流速较小,不能带动罐底沉积的固体颗粒流动,从而无法使固体颗粒均匀悬浮。 因此,在进行搅拌器参数设计时, 选择一个适宜的安装高度至关重要。对比9种结果,当安装高度为275 mm时混合性能最佳,固相颗粒悬浮均匀。

图4 不同安装高度下轴截面(x=0)处搅拌容器的固含率云图

3.4 桨叶直径的影响

图5为不同桨叶直径下轴截面(x=0)处搅拌容器的固含率云图。 由图5可知:当桨叶直径过小时,桨叶端面到容器内壁的距离过远,从桨叶端面到容器内壁的过程中, 流体的流速会逐渐减小,动能也会随之减小,无法达到良好的搅拌效果;当桨叶直径过大时,桨叶下方区域的流体循环效果进一步变差,流速缓慢,固体颗粒的沉积量会继续增加,不利于固相颗粒的均匀悬浮。

图5 不同桨叶直径下轴截面(x=0)处搅拌容器的固含率云图

4 结论

4.1 通过对新型搅拌器在固-液两相流场的数值模拟分析发现,新型搅拌器在一定程度上可以提高搅拌区域的轴向流动, 从而形成轴向循环,对多相介质的混合效果具有一定的促进作用,且与理论分析结果一致。

4.2 通过对5种包圈高度下流场的液相速度矢量图及固含率云图进行分析对比,发现包圈高度对搅拌效果具有显著的影响,并且合适的包圈高度可以使固-液两相混合效果最佳。

4.3 对不同搅拌转速的流场进行模拟,选择合适的搅拌转速对于流场混合效果具有重要影响,在搅拌转速的选取上需要考虑搅拌器损耗、介质振荡等问题,且转速不宜过大。

4.4 搅拌器安装高度会对流场混合效果产生影响。 安装高度过低,不宜形成流体循环流动;安装高度过高, 无法带动容器底部固相颗粒运动,悬浮效果不佳。

4.5 桨叶直径的选择直接影响搅拌效果的好坏,并且桨叶的宽度、厚度和轮毂尺寸要与桨叶直径相统一。 桨叶直径过小,流体流速低、动能小,无法实现较好的混合;直径过大,无法在流场区域形成良好的循环流动。 适宜的桨叶直径对介质混合效果具有积极的作用,也对搅拌器的性能具有一定影响。