基于CFD对启停阶段干气密封槽型控制与演变的数值仿真分析

2022-03-21杨益服李文磊李俊杰陆俊杰

杨益服 李文磊 李俊杰 高 德 张 炜 陆俊杰

(1.浙江希望机械有限公司;2.浙大宁波理工学院)

由于干气密封属于非接触气体动压密封的先进性代表, 使密封产品的寿命得到大幅提高,同时还具备更低的泄漏量、更高的稳定性及可靠性等优点[1~3],因此干气密封逐渐被推广应用在旋转机械的轴端密封中。 然而在实际应用中,由于压缩机设备的运转过程中存在一些极端工况,如启停过程、低速开车阶段等,干气密封暴露出较大的隐患。 某化肥厂CO2压缩机中的28AT型干气密封频繁出现故障,拆检后发现动静环端面有明显的磨损痕迹[4],分析认为是开启力不足或气膜刚度不够大而导致的动静环端面有接触造成的磨损;广州石化分公司加氢裂化压缩机干气密封在开机升速过程中突然发生损坏,拆检发现动环碎裂[5],分析认为升速过程中开启力不足导致动静环碰撞从而发生干摩擦和热裂;浙江镇海某石化公司, 在装置停工期间发现循环氢压缩机C3101后端干气密封一次气排火炬流量和压力超标,分析认为干气密封发生机械性损坏,二级密封在低压力下以干摩擦占主导作用,连续的干摩擦产生大量的热量,高温最终导致了动静环密封圈的熔化、损坏和动环的高温热裂。 由此可见,在机组启停过程中,密封的动压效应不足,会导致动环和静环碰摩[6,7],甚至“抱死”,从而擦伤环体表面和槽型; 严重时将会引起密封系统损伤,泄漏急剧增大,从而导致机组被迫紧急停车,可能会造成不可挽回的安全事故、经济损失等,因此提高机组启停阶段密封动压槽的动压效应、加强气膜刚度、增大密封系统稳定性是十分关键的。

实践证明,通过在干气密封动环表面激光雕刻出形状各异的微尺度槽型, 可以提高开启力、保证密封端面的快速开启[8,9]。 目前,各大石化厂的压缩机机组,使用较多的干气密封类型为中间带迷宫密封的串联式干气密封和双端面干气密封,其中动环表面开设了螺旋槽,使得螺旋槽干气密封(SG-DGS)被大范围推广使用[10,11]。 但是螺旋槽干气密封在启停过程和低速开车阶段,表现出动环和静环振动较大、表面碰摩及出现擦痕等现象[12,13],同时,旋转设备逐渐向高压力、高转速、高温和大尺寸方向发展,所以寻找一种新槽型保证在低速和启动时动环和静环能快速脱开,是解决石化厂密封问题的关键。

笔者基于启停阶段低速低压的工况条件,建立螺旋槽干气密封和阶梯形螺旋内环槽(SIR-SGDGS)的数据模型,利用Gambit进行网格划分和边界条件定义,随后使用Fluent软件进行流场分析,获得两种不同槽型的压力分布云图,并通过计算获得两种槽型在低速低压条件下的开启力和泄漏量变化规律,探寻阶梯形螺旋内环槽在启停阶段的性能规律,分析两种槽型的差异原因,为今后干气密封理论研究和工程实际应用奠定基础。

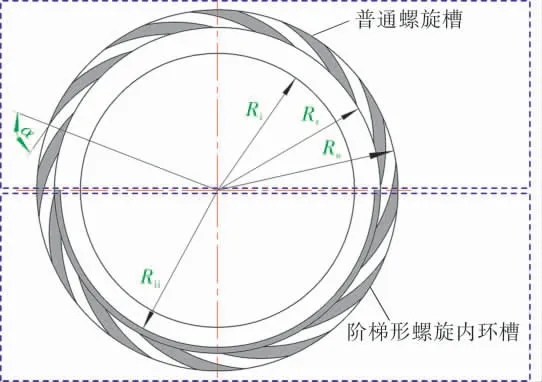

1 阶梯形螺旋内环槽结构

普通螺旋槽动环和阶梯形螺旋内环槽动环结构如图1所示。 阶梯形螺旋内环槽在普通螺旋槽的基础上,增加了一圈内环槽,而且内环槽的深度比螺旋槽小,从而内环槽和螺旋槽之间形成了一个台阶。 阶梯形螺旋内环槽具备以下优点:首先气体由于泵吸效应,被送入螺旋槽内,同时槽内气体不断压缩,从而在槽根部的气膜压力升高,形成动压效应;在槽根部内环处会储存一部分的压力,提高其静压能力,同时动态下的气膜压力也会在内环槽得到进一步提升;内环槽与螺旋槽之间存在台阶,形成节流作用,使得压力升高、泄漏量降低;环槽底部与动环内径有一层台阶,对气体形成了阻流作用。 因此,阶梯形螺旋内环槽在拥有螺旋槽的动压效应、泵吸效应和节流效应之外,又多增加了储压能力,整个动环有两层台阶,可以更加有效地起到节流作用,令压力得到提高的同时降低了泄漏量。

图1 普通螺旋槽动环和阶梯形螺旋内环槽动环结构

2 干气密封介绍

2.1 干气密封的基本结构

干气密封的结构如图2所示, 基本的零部件有弹簧、推环、O形圈、静环、动环、动环座、弹簧座及轴承等。 将弹簧安装于弹簧座中,上部安装推环和O形圈(浮动圈),随后利用卡圈将静环安置于弹簧座中,使得静环与弹簧、推环能进行轴向浮动;动环安装于动环座中,一般利用热套或过盈配合,在动环与动环座之间安装两条O形圈,为了起到二次密封、减震和支撑的作用,将静环组件和动环组件安装于轴套中, 并安装密封腔,形成了一套干气密封系统,在密封腔上开设小孔以便进气和出气。 可将密封气分为前置密封气、隔离气、主密封气及二级密封气等,同时密封泄漏气可根据结构进行二次收集或直接排空。 目前干气密封根据压缩机组和泵的结构形式、工况要求等,可以分为双端面、串联和单端面结构,其中双端面结构为动环背靠背或面对面安装,串联结构中较为常用的有带中间迷宫密封的两级干气密封和第1级为波纹管机械密封、第2级为干气密封的形式,单端面结构多用于泵的密封。

图2 干气密封结构示意图

2.2 干气密封工作原理

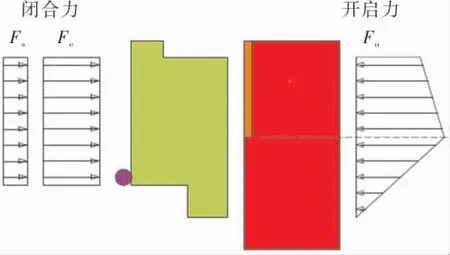

图3为干气密封的受力图,弹簧力Fs和密封介质力Fe组成了干气密封的闭合力Fc(Fc=Fs+Fe),作用在静环背侧,而密封端面间的流体动压力则是干气密封的开启力Fo。密封刚开始运转的时候,转速较低,动压槽产生的流体动压力较小,使得闭合力大于开启力,动静环保持接触,而随着转速增大,流体动压力升高,开启力逐渐增大,但闭合力基本保持不变,使得静环发生轴向运动,动静环脱开,此时弹簧被压缩,闭合力增大,直至密封闭合力与开启力达到平衡,端面间形成稳定的气膜,干气密封开始正常运转。 通过改变端面的动压槽型,提高端面在低速低压和启停阶段的开启能力,是保证干气密封和压缩机机组正常工作的关键。

图3 干气密封受力示意图

由干气密封受力平衡可知闭合力等于开启力,即Fc=Fo,其中:

3 数值模拟与计算

3.1 几何模型

结合干气密封系统和动静环的结构特点,选用了普通螺旋槽与阶梯形螺旋内环槽两种槽型为本次槽型结构,并建立润滑气膜几何模型(图4),这里为了标注和说明方便,将两种槽型绘制成了一个示意图,上半部分为普通螺旋槽,下半部分为阶梯形螺旋内环槽。

图4 润滑气膜几何模型

螺旋槽的槽型为螺旋线,满足对数螺旋线方程。 在柱坐标系下方程为:

式中

R——螺旋槽半径;

Rg——起始半径(槽根半径);

α——螺旋角;

φ——角度坐标。

笔者选取文献[14]中的端面结构尺寸进行分析,几何参数如下:

动环外半径Ro77.78 mm

动环内半径Ri58.42 mm

槽根半径Rg69 mm

内环半径Rii67 mm

槽数n 12

螺旋角α 75°

槽深h 5 μm

气膜厚度δ 3.05 μm

3.2 流场的基本假设

根据流体力学基本理论, 同时考虑密封静环、动环和密封系统的结构,对密封端面间的气膜稳态流场进行分析时,做了如下假设:

a. 密封端面间隙内流体视为连续介质,此介质为理想气体,属于层流流动;

b. 端面润滑层处的热状态为等温;

c. 气体分子与密封表面牢固吸附,无相对滑移;

d. 忽略气体的体积力和惯性力;

e. 在密封系统工作中,忽略系统振动和扰动对流场的影响。

3.3 网格划分

由于动环端面为环形,螺旋槽在周向均布排列,因此润滑气膜具有对称性分布的特点,若槽数为n,则可抽取1/n润滑气膜模型作为计算域,如图5所示。 该模型为周期模型,端面气膜厚度只有几微米,而周向和径向尺寸达到几十毫米,同时,螺旋槽由对数螺旋线构成,因此本次模型的网格划分存在两个难点: 其一是跨尺度网格划分,需要在极薄气膜厚度下保证网格质量;其二是不规则模型带来的复杂性,需考虑计算精度、抗畸变程度、网格数量、变形特性及再次划分等多个因素。采用CFD的前处理软件Gambit进行网格划分,在软件中重新建立模型, 并进行周期边界对应,随后进行面网格划分, 采用Tri类型和Pave结构,体网格通过面网格进行映射, 采用Hex类型和Cooper结构,如图6所示。

图5 普通螺旋槽和阶梯形螺旋内环槽的计算域

图6 网格划分图

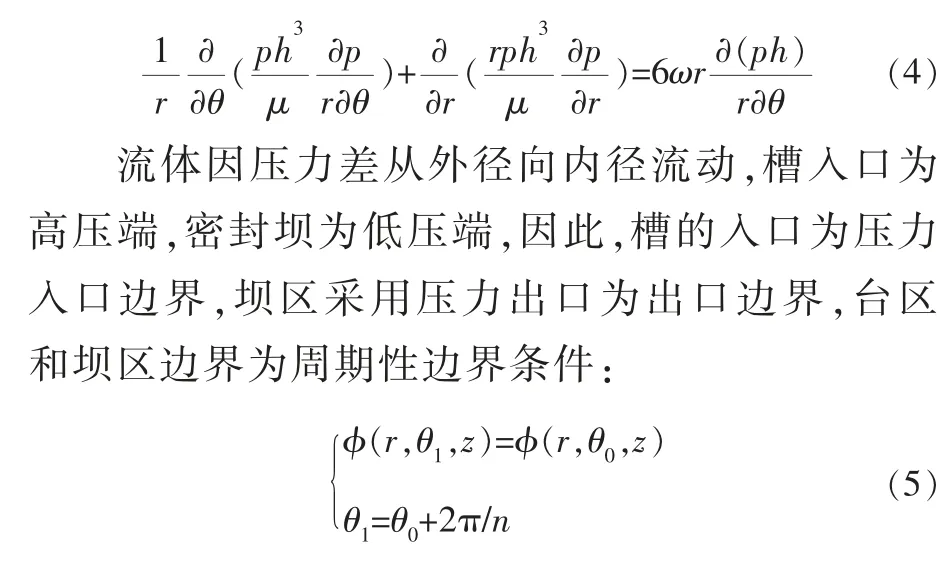

3.4 计算模型和边界条件

控制方程采用可压缩完全气体雷诺方程,在极坐标情况下,表达式为:

层流固体壁面采用无滑移条件,近壁面处采用标准壁面函数法,密封动环和静环之间运动采用参考坐标系法, 边界条件施加示意图如图7所示。

图7 边界条件施加示意图

3.5 计算方法

求解器选择分离的隐式求解器,压力差值格式为标准差值, 压力速度耦合采用SIMPLE算法。扩散项的离散格式采用中心差分格式,对流项的离散格式采用二阶迎风格式。

4 结果讨论与分析

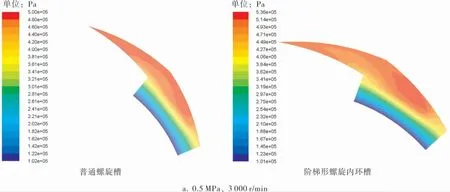

4.1 压力分布

根据端面结构尺寸,将普通螺旋槽和阶梯形螺旋内环槽的计算域分别利用CFD进行计算,选取压力0.5 MPa和转速3 000 r/min、 压力0.5 MPa和转速5 000 r/min作为低速开启的工况条件,图8为两种槽型所获得的压力三维分布云图。

图8 不同转速下普通螺旋槽和阶梯形螺旋内环槽的压力三维云图

观察图8a可以得知: 在该压力和工况下,普通螺旋槽内的压力没有增大,从动环的外径到内径处压力变化呈较为规则的递降规律,槽根部的压力与动环外径入口压力数值一致,因此槽根部压力未升高,说明普通螺旋槽在低速低压情况下不能很好地获得动压效应,导致气膜压力上升缓慢,开启力数值较低,并影响了动环和静环的开启速度; 阶梯形螺旋内环槽从动环的外径到内径,压力呈先增大后降低的趋势,在槽根部区域能明显看到压力增大, 最高压力达0.536 MPa,从而说明阶梯形螺旋内环槽在低速低压下能更好地产生动压效应,使得动环和静环端面能更快打开, 降低了端面间的干摩擦和不稳定磨损程度。由于阶梯形螺旋内环槽在螺旋槽的底部存在一圆周的内环, 同时内环的深度小于螺旋槽深度,导致气体在槽根部进入内环槽时发生了一次节流效应,使根部压力增大、流量下降,另外内环槽可以事先储备压力,在运转过程中将会产生更大的动压效果。 说明阶梯形螺旋内环槽也具备流体静压能力。

观察图8b可以看到:两种槽型都可以产生动压效应,这也证明了普通螺旋槽的动压效应在低速下不如阶梯形螺旋槽内环槽,只有当转速上升至一定程度时普通螺旋槽才会起作用。 进一步观察图8b可知,即使转速上升,普通螺旋槽产生动压效应,但是阶梯形螺旋内环槽的动压效应也强于普通螺旋槽,最高压力达0.625 MPa。

4.2 不同工况对开启力的影响

普通螺旋槽和阶梯形螺旋内环槽在不同转速和不同压力下的开启力如图9所示。

图9 不同转速和不同压力对开启力的影响规律

从图9中可以得知: 无论是低速阶段还是高速阶段,阶梯形螺旋内环槽的开启力始终大于普通螺旋槽,说明阶梯形螺旋内环槽可以在更短的时间内保证动环与静环快速脱开,减少端面的磨损,同时槽型的动压效应也优于普通螺旋槽。 另外,从图中的变化趋势可以看到,开启力随压力的增长率要远大于随转速的增长率,由此可以推断,转速对干气密封的作用为局部加强;而压力的增大,提高了动环表面压力分布,同时也会使槽底的压力提升速率加快,从而进一步加强整体开启力。

4.3 不同工况对泄漏量的影响

普通螺旋槽和阶梯形螺旋内环槽在不同转速和不同压力下的泄漏量如图10所示。

图10 不同转速和不同压力对泄漏量的影响规律

从图10中可以得知:普通螺旋槽和阶梯形螺旋内环槽的泄漏量均随转速和压力的升高而增大, 随压力的增大速率超过了随转速的增大速率。 进一步观察发现,阶梯形螺旋内环槽的泄漏量远远小于普通螺旋槽,这是由于在气膜厚度稳定的情况下,开启力的增大意味着气膜刚度的提高,降低了气体流量,即泄漏量;另一方面,由于阶梯形螺旋内环槽具有静压存储功能和两次台阶所形成的节流效应, 进一步耗散气体的能量,导致泄漏量降低,也说明了在低速低压下,阶梯形螺旋内环槽的阻封能力好于普通螺旋槽。

5 结论

5.1 阶梯形螺旋内环槽的动压效应也强于普通螺旋槽,最高压力达0.625 MPa;阶梯形螺旋内环槽的开启力始终大于普通螺旋槽。

5.2 普通螺旋槽和阶梯形螺旋内环槽的泄漏量均随转速和压力的升高而增大,随压力的增大速率超过了随转速的增大速率。

5.3 在低速低压的开启阶段, 利用新型的阶梯形螺旋内环槽能保证动静环端面更快速地打开,降低磨损,提高寿命。