泵轮壳体铲旋变形损伤影响因素分析与工艺优化

2022-03-18刘龙琴

0 引 言

铲旋是一种新型的特种旋压工艺,与普通或强力旋压不同,铲旋坯料一般为较厚的圆形板材,由下模和芯模的转动带动坯料高速旋转,同时旋轮切入板材并沿径向进给,将一定厚度的板材表面材料向内推进,在圆板中间形成一定高度的筒形结构

。由于铲旋可完成材料大范围、大体积、远距离的流动转移,实现含底厚壁筒形制件的整体近净成形,材料利用率与成形精度高、制件力学性能好,近年来得到了越来越多的关注。王成和等

介绍了铲旋工艺的典型应用及其参数的选择标准;侯磊

、梁卫抗等

研究了旋轮转速、旋轮进给速度、旋轮圆角半径和旋轮直径对成形载荷的影响;王伶俐等

研究了旋轮半径和进给速度对皮带轮底部不平整现象的影响;沈国章等

研究了带轮直筒壁上端缺料的形成原因,认为改善摩擦条件、旋轮进给速度可有效预防缺陷的产生;李萍等

提出了双铲旋轮模型及其半封闭式结构,通过数值模拟和试验验证了其可行性。

由于铲旋成形过程中材料变形剧烈,实际成形中容易出现多种缺陷。水泵是汽车发动机冷却系统的重要部件,它通过皮带带动泵轮,实现冷却液的往复循环,使发动机保持正常温度

。泵轮壳体是带法兰盘的双筒形制件,传统加工方法是先拉深或旋压成筒形件,再焊接法兰盘并进行车削加工,工序多,材料利用率低。图1所示为利用铲旋工艺成形某型号泵轮壳体,其外径为

120 mm,高度为40 mm,首先通过落料拉深得到预成形件,然后利用铲旋成形内筒,再进行冲压、旋压和车削,相比传统成形方法,铲旋工艺可以缩短成形流程并提高材料利用率。但该泵轮壳体在使用过程中,圆角根部出现了断裂现象,如图2所示。为了探究此泵轮壳体开裂的原因,建立了泵轮壳体铲旋过程的数值模型,对铲旋过程变形和受力进行了分析,研究了旋轮进给速度、下模转速和旋轮切入高度对成形质量和圆角处损伤量的影响,在此基础上得到了铲旋的工艺优化参数。

目前淮海经济区还有个别5A级景区没有直接的百度指数数据,这可能与当地政府的宣传不够以及对旅游资源的重视程度不足有关[16].与此同时,人们更偏爱淮海经济区自然景观,对人文景观的关注度较低,在日后的工作中,政府应加大对人文景观的建设和宣传,重视景区文化底蕴的挖掘,使游客有更丰富的体验感.

准确称取0.10 g长柄扁桃粕或经粉碎机粉碎的长柄扁桃饼(含油量<8%),置于50 mL已称重的具塞离心管中,准确加入20 mL甲醇,称重,超声(功率100%)提取30 min,冷却至室温,称重,甲醇补足损失的重量,摇匀,过滤,弃去前1 mL过滤液,收集续滤液,续滤液用20%甲醇稀释5倍,摇匀,0.22 μm微孔滤膜过滤,进样。

1 泵轮壳体铲旋分析模型

铲旋是泵轮壳体生产的关键工序,其工装模具如图3所示。铲旋工序前增加了拉深工序,可将部分材料先聚集到中心,缩短材料的流动距离,在一定程度上减少了塑性损伤。

泵轮壳体铲旋过程中,坯料主要变形区是与旋轮接触的位置,变形过程具有局部加载、连续变形的特点。图6所示为泵轮壳体铲旋过程中的受力示意图,成形初期,旋轮圆角尖端接触坯料,旋轮的径向进给给坯料施加了一个指向圆心的压力

,中间孔由于受到传递的径向压力,也会对坯料产生一个反作用的径向压力

,如图6(a)所示,进给压力可以分解为径向压力

和轴向压力

,其中

将材料向圆心方向挤压,此时

较小,因此中间孔尺寸会小幅度的减小,

将材料向下方挤压,使拉深的制件壁在一定程度上压平。

成形后期,旋轮与坯料接触面积增大,旋轮主要给坯料一个径向的力

。由于中间孔尺寸不能再减小,

较大,拉深的制件壁材料受到径向2个方向的挤压,又因为材料向上方流动的阻力小于下方,材料产生了轴向拔高的效应,如图6(b)所示。

2 结果与讨论

2.1 泵轮壳体铲旋过程的受力与变形特点

按照实际的坯料形状、尺寸以及铲旋轮结构和尺寸在DeForm-3D中建立分析模型,如图4所示,其中坯料材料为SPHE,厚度4.5 mm,屈服强度230 MPa,抗拉强度343 MPa(模拟时可用AISI-1015替代

)。铲旋成形过程中,坯料与下模的摩擦为有利摩擦,摩擦系数

设置为0.3;坯料与旋轮之间的摩擦为有害摩擦,实际成形中通过喷射冷却液减小摩擦并带走热量,因此摩擦系数设为0.03。坯料拉深深度为22.5 mm,下模转速为600 r/min,旋轮安装角为60°,以4.2 mm/s的速度向圆心进给并绕自身轴线转动,自转转速可根据下模转速和进给距离计算得到,旋轮切入高度为6.24 mm,如图5所示。成形完成时,内筒外径为

24.5 mm。成形过程的损伤计算采用Cockroft Latham准则,即主要考虑拉伸主应力。

称取250 mg的十二烷基磺酸钠(SDS),溶于50ml的无菌去离子水中,配置0.5%的SDS溶液,于高压灭菌锅中进行灭菌处理。将获取的实验组大鼠股神经用无菌刀片在神经分叉处切断,分别获取股神经的皮支、肌支和主干。置于50 ml的0.5%的无菌SDS溶液中,分别于定轨摇床中常温下震荡处理。取出股神经分支置于50 ml无菌离心管中,加入40 ml 0.01 mol/L的PBS,分别洗涤10次,每次2 h。取出股神经分支置于0.01 mol/L的PBS中4℃条件下备用。

基于13个形态数据的聚类分析,将106份样本分成了8个组(图2,表4)。方差分析表明,除中肋长度外的12个性状均存在组间极显著差异(P < 0.001),同时与地理来源有较强对应性。

图8所示为铲旋过程的应变分布。铲旋开始时,旋轮接触坯料,拉深件底部有一定程度的抬高,如图8(a)所示,这是由于旋轮进给量小,径向压力大于中间孔的反作用力;当径向压力达到一定值时,材料开始依靠旋轮直臂向上流动,如图8(b)所示;随着成形量的增加,坯料拔高的趋势也在增加,由于拔高部分的材料发生了轴向位移,则此部分的应变较大,如图8(c)所示;成形结束时,材料的最大应变主要分布在内筒顶端和与旋轮接触的部位,如图8(d)所示。应变越大则加工硬化效应越强,由于铲旋工序后为冲压工序,圆角处应变越大,则此处塑性越差,越容易产生裂纹。

在其他工艺参数不变的情况下,模拟旋轮进给速度为3.8、4.2、4.6、5 mm/s的铲旋成形过程。

图7所示为铲旋过程中的应力分布。在成形初期,等效应力的分布以旋轮与坯料的接触区域为中心,向两侧呈现递减的趋势,如图7(a)所示,随着成形量的增加,等效应力向旋轮与坯料的接触位置集中,最大应力位于铲旋件圆角处,如图7(b)所示,随着中心筒壁的拔高,等效应力向筒壁集中,如图7(c)所示,当成形结束时,材料的最大应力主要集中在筒壁顶端和圆角处,如图7(d)所示。

铲旋是此制件生产中的前段工艺,成形结果对后续的冲压过程有重要影响,因此研究的铲旋工艺参数主要包括旋轮进给速度、下模转速和切入高度对成形结果的影响。

2.2 旋轮进给速度对成形的影响

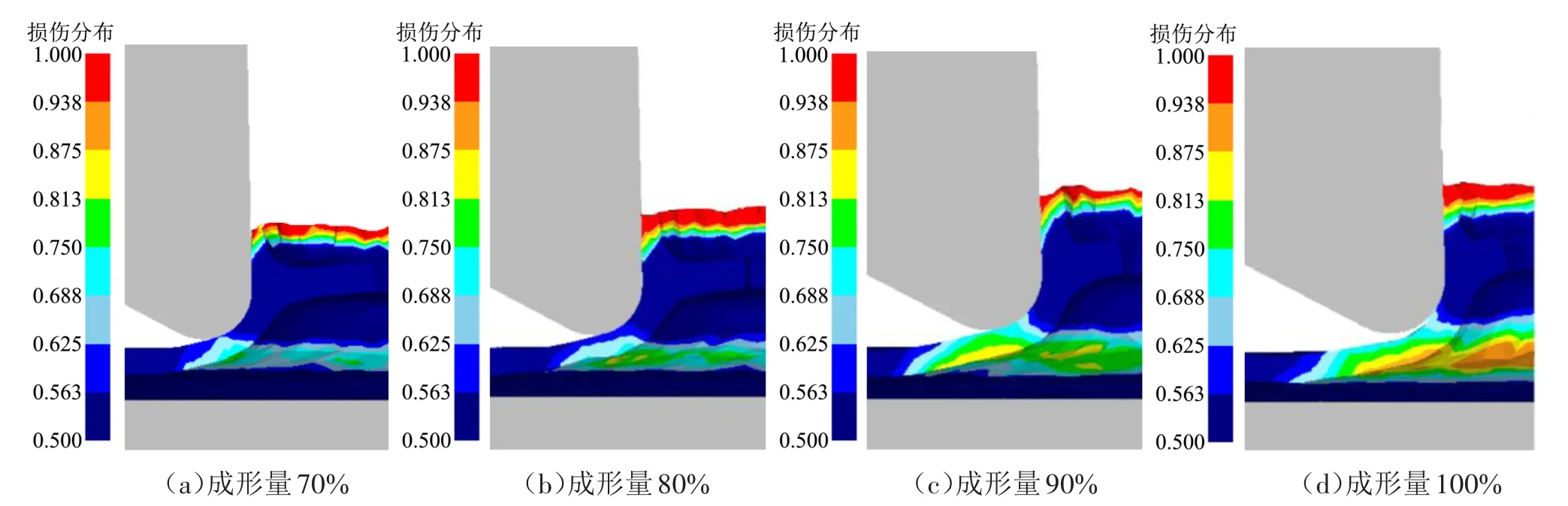

图9所示为铲旋成形过程中的损伤分布。由图9可以看出,材料在内筒顶端和铲旋圆角处损伤最大。内筒顶端的材料达到断裂的损伤值时,由于此处材料较薄,并且受到冷却液的冲刷,材料容易从顶端脱落,而圆角处材料随着厚度的增加,材料的损伤程度逐渐增加。分析其原因,与旋轮接触的坯料虽然变形程度较大,但是由于受到旋轮的挤压力和其他部分材料的压力,其损伤量较小;而圆角外侧部分处于受拉状态,随着成形量的增大,此部位所受的拉力增大,则损伤量增大。

随着下模转速的增加,铲旋件圆角处的应变先增大后减小,如图11(a)所示。工艺所需能量随着转速的增大而下降后趋于稳定,如图11(b)所示。在旋轮进给速度不变的情况下,当下模转速较慢时,坯料与旋轮接触的时间较短,则移动相同的距离就需要更多的能量,同时单位时间内材料移动的距离较短,应变较小;随着下模转速的增大,坯料与旋轮的接触时间越长,则相同位置的材料向中心移动的距离增大,应变增大。当下模转速增加到一定值后,单位时间内同一位置材料与旋轮接触的时间较长,则相对变形程度降低,即应变减小。对比内筒平均应变(见图11(c))可以看出,随着下模转速的增大,内筒平均应变先增大后减小。

随着旋轮进给速度的增加,铲旋件内筒的平均应变先减小后增大,如图10(c)所示。应变越大,说明材料的变形程度越大,加工硬化效应越明显,硬度越大,而此制件在铲旋工艺后要进行冲压成形,将内筒的高度压缩,增厚内筒壁厚,当内筒硬度较大、塑性较差时,则冲压后容易产生裂纹,引起开裂。因此,在选择旋轮进给速度时,应综合考虑圆角处应变和内筒平均应变。

2.3 下模转速对成形的影响

在其他工艺参数不变的情况下,模拟下模转速为300、450、600、750 r/min的铲旋成形过程。

随着旋轮进给速度的增加,铲旋件圆角处的应变先减小后小幅度的增加,如图10(a)所示,这是因为当旋轮进给速度较低时,铲旋过程所需时间较长,同一位置材料的相对变形程度较大,则应变较大;随着旋轮进给速度的增大,单位时间内坯料与旋轮接触时间增长,材料相对变形程度减小,因此应变减小;当旋轮进给速度进一步增大,每单位时间内推动的材料体积增大,同时由于摩擦产生的热效应增强,材料的变形抗力减小,则相对变形程度增大,应变增大。由成形工艺中所消耗的能量(见图10(b))可知,随着旋轮进给速度的增加,所需能量先减小后增大。

2.4 切入高度对成形的影响

在其他工艺参数不变的情况下,模拟切入高度(坯料底面为参考面)为4.24、5.24、6.24、7.24 mm的铲旋成形过程。

由图12(a)和图12(c)可以看出,随着切入高度的增加,材料的变形程度减小,所需能量也从10×10

N·mm 降低到 6×10

N·mm 左右(见图12(b)),这是由于切入高度越高,旋轮与材料接触的面积越少,即更少的材料向圆心移动,进一步说明利用预拉深工艺进行材料的聚集,有利于减小铲旋过程的变形程度,降低缺陷产生的可能性。

对试验结果进行分析。首先,在不均匀概率洪泛算法与异构网络模型相结合的仿真试验中,用0.2的传输概率获得了90%的网络广播覆盖,但架构在同构网络基础上的普通概率洪泛算法仿真试验则需要超过0.6的传输概率才能实现同样范围的广播覆盖。其次,前一种模型中的跳数要远远小于后者,这就意味着短的传输延迟。最后,在异构模型中,320个普通节点其通信半径是150m,80个特殊节点的通信半径为300m。而同构模型中的所有节点都是200m的通信距离。通过无线传输计算公式可以得出,在自由空间损耗前者比后者约小13.75%。

2.5 工艺参数优化与验证

根据上述旋轮进给速度、下模转速和切入高度对成形结果的影响进行分析,确定以下优化的工艺参数:旋轮进给速度4.6 mm/s、下模转速300 r/min、切入高度6.24 mm。从图13可以看出,铲旋件圆角处应变由6.87降为5.2,下降了24.3%;内筒平均应变由3.12降为2.75,下降了11.9%。由图14可以看出,坯料圆角处的损伤量得到改善。实践证明,采用上述优化方案可以减轻泵轮壳体圆角处的损伤,避免使用过程中圆角根部断裂。

3 结束语

对于泵轮壳体类带法兰的双筒形件,利用铲旋工艺成形具有流程短、材料利用率高等优势。但由于材料变形量大,内筒圆角处应变和损伤量较大,容易产生微裂纹,分析发现,随着旋轮进给速度增大,铲旋件圆角处应变和内筒的平均应变先减小后增大;随着下模转速的增大,铲旋件圆角处应变和内筒的平均应变先增大后减小;随着旋轮切入高度的增大,材料变形程度减小。针对泵轮壳体,工艺参数为旋轮进给速度4.6 mm/s、下模转速300 r/min、旋轮切入高度6.24 mm时,铲旋件圆角处应变和损伤量较小,有利于减小裂纹的产生。

[1]沈国章.皮带轮轮毂旋压成形中变形稳定性研究[D].合肥:合肥工业大学,2014:7-8.

[2]叶平元,钱东升,王华君,等.内壁加强筋圆筒件的旋压成形工艺可行性研究[J].模具工业,2021,47(6):16-22.

[3]王成勇,盛小涛,陈锦洪,等.超薄壁筒交互张力旋压成形稳定性研究[J].模具工业,2020,46(5):14-19.

[4]王成和,刘克璋,周 路.旋压技术[M].福州:福建科学技术出版社,2017:132-135.

[5]侯 磊.带轮旋压成形新工艺的有限元模拟研究[D].合肥:合肥工业大学,2010:15-26.

[6]梁卫抗,刘全坤,张宜生,等.发动机减震器带轮内筒的铲旋成形模拟及试验[J].塑性工程学报,2011,18(3):66-69.

[7]王伶俐,严 军,沈国章.工艺参数对铲旋成形皮带轮底部不平的影响[J].锻造与冲压,2014(12):26-28.

[8]沈国章,赵 蒙,唐季平,等.皮带轮筒壁铲旋成形工艺模拟及参数优化[J].精密成形工程,2012(6):88-90.

[9]李 萍,代光旭,杨卫正,等.铲旋工艺的有限元分析及试验研究[J].上海交通大学学报,2019,53(6):719-725.

[10]解 芳,冯长虹,王召兴,等.汽车发动机水泵带轮结构改进设计[J].机械强度,2014,36(2):285-289.