阀套零件周向台阶槽的尺寸测量

2022-03-15侯秀娟

侯秀娟

(许昌烟草机械有限责任公司,河南 许昌 461000)

阀套零件是机械制造中常见的一类零件。某公司生产的一种阀套零件由于功能需要,须在阀套圆周壁上加工出台阶槽。这些台阶槽的台阶面位于阀套孔壁内且尺寸精度要求高,常规量具和测量方法无法实现精确测量,该尺寸一度处于失控状态,导致该零件的合格率较低,直接影响了产品质量和生产进度。针对这一问题,笔者设计了专用检具,成功解决了该零件的测量难题,有效保证了公司的产品质量和生产进度。

1 测量要求

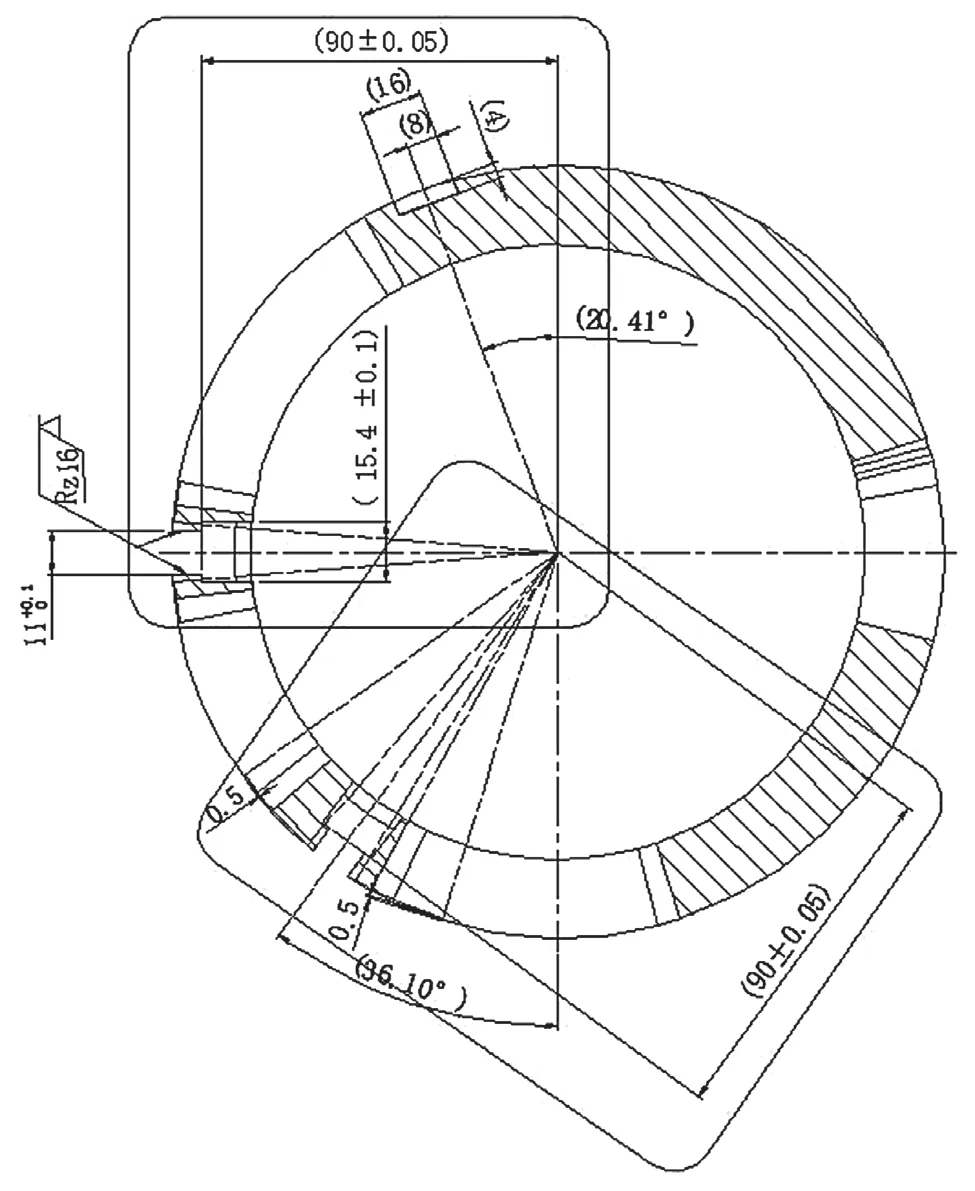

阀套零件内孔直径为φ155G6(+0.039/+0.014)mm,阀套零件外圆直径为φ194.8(+0.039/+0.014)mm,台阶槽的位置和结构尺寸见图1和图2。图2中(90±0.05)mm为被测量台阶面距阀套中心线的距离尺寸,是阀套圆周上两个台阶槽(15.4±0.1)mm和(11+0.10)mm构成的台阶端面距阀套中心线的距离尺寸,它的设计基准是内孔中心线。因(90±0.05)mm的被测台阶面位于阀套内壁,其设计基准是空间虚拟中心线,导致测量基准和定位基准很难选择。

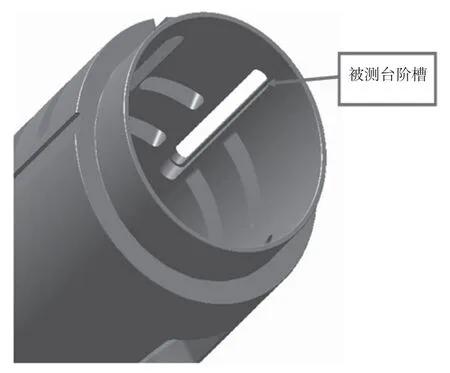

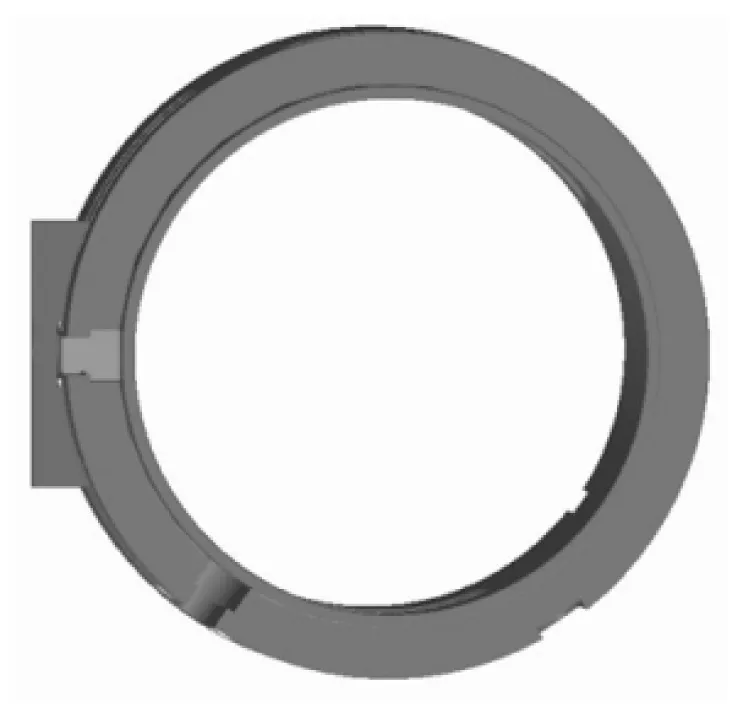

图1 阀套零件三维图

图2 台阶槽剖面图(单位:mm)

要测量(90±0.05)mm须解决两个方面的难题:一方面是测量空间位置受限且被测台阶面被分割为两个约2mm宽的面,通用的测量工具和测量方法很难实现测量;另一方面是被测量台阶面和设计基准在空间上相互独立,无法建立测量平面实现尺寸测量。如何将位于空间的内孔中心线和被测台阶面建立关系,创建测量面,是实现检验的关键。

2 测量方法

2.1 测量基准、测量器具及测量方法的选择

阀套零件台阶槽的设计基准是内孔中心线,根据基准统一的测量基准选取原则,即测量基准应与设计基准、工艺基准、装配基准相一致的原则,为减少基准不统一带来的误差,选择(90±0.05)mm的设计基准即阀套内孔中心线为测量基准。

测量器具的选择主要根据零件加工批量、零件的结构和重量、零件的尺寸大小和要求、零件的尺寸公差以及计量器具不确定度允许值来选用,结合公司现有的计量器具条件,该阀套零件的测量器具主要选择三爪内径百分表测量。三爪内径百分表的测量准确度较高,采用“三点接触法”测量,缩小因内孔形状误差而产生的测量误差。

测量方法的选择主要根据被测尺寸(90±0.05)mm的精度要求、被测阀套的结构特点及现有的计量器具条件等,围绕测量须解决的两个难题,借鉴“三点接触法”测量思路,采取借用检具将台阶槽的被测量台阶尺寸引出台阶凹槽,填补在内孔壁上与阀套内孔构建一个“圆”,使其作为“三点接触法”测量中的一点实现对被测尺寸的间接测量。

2.2 检具结构

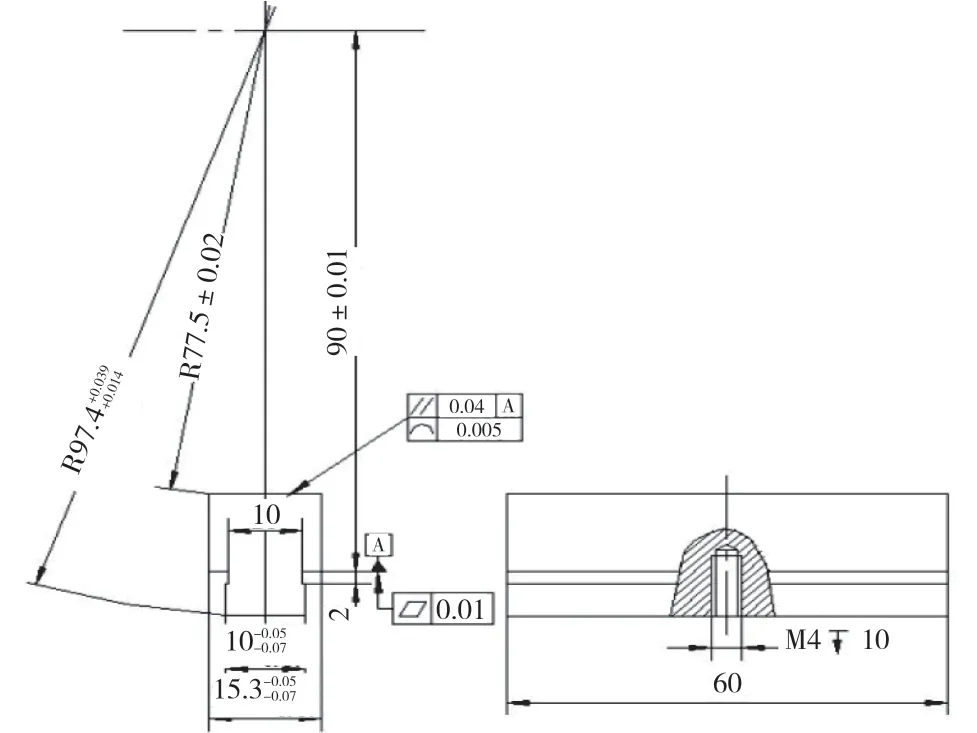

根据台阶槽的结构特点,设计一个弧面T型定位块,将其放置于槽内,使其与台阶槽的台阶面结合,这样被分割成两部分的被测台阶面便转换为一个测量面而被引出内壁,与内孔结合构成“圆”,从而实现零件测量。T型定位块结构见图3。图中T型定位块的内圆弧面半径为(77.5±0.02)mm,和阀套内孔直径φ155G6(+0.039/+0.014)mm的半径保持一致;T型定位块的外圆弧面的半径尺寸与阀套外圆半径尺寸保持一致,为97.4(+0.039/+0.014);T型定位块的台阶面距离尺寸为(90±0.01)mm,与被测台阶面的尺寸保持一致,从而使T型定位块安装在凹槽台阶面后,T型定位块的圆弧面填补在阀套内孔面上,构建一个测量“圆”。T型定位块圆弧面的一点与阀套内孔两点形成任一轴向截面中的“三点”,使用内径百分表实现被测尺寸的测量。在测量过程中,T型定位块因加工的被测台阶面的实际尺寸90mm的变化而在阀套的径向直线方向移动。

图3 T型定位块(单位:mm)

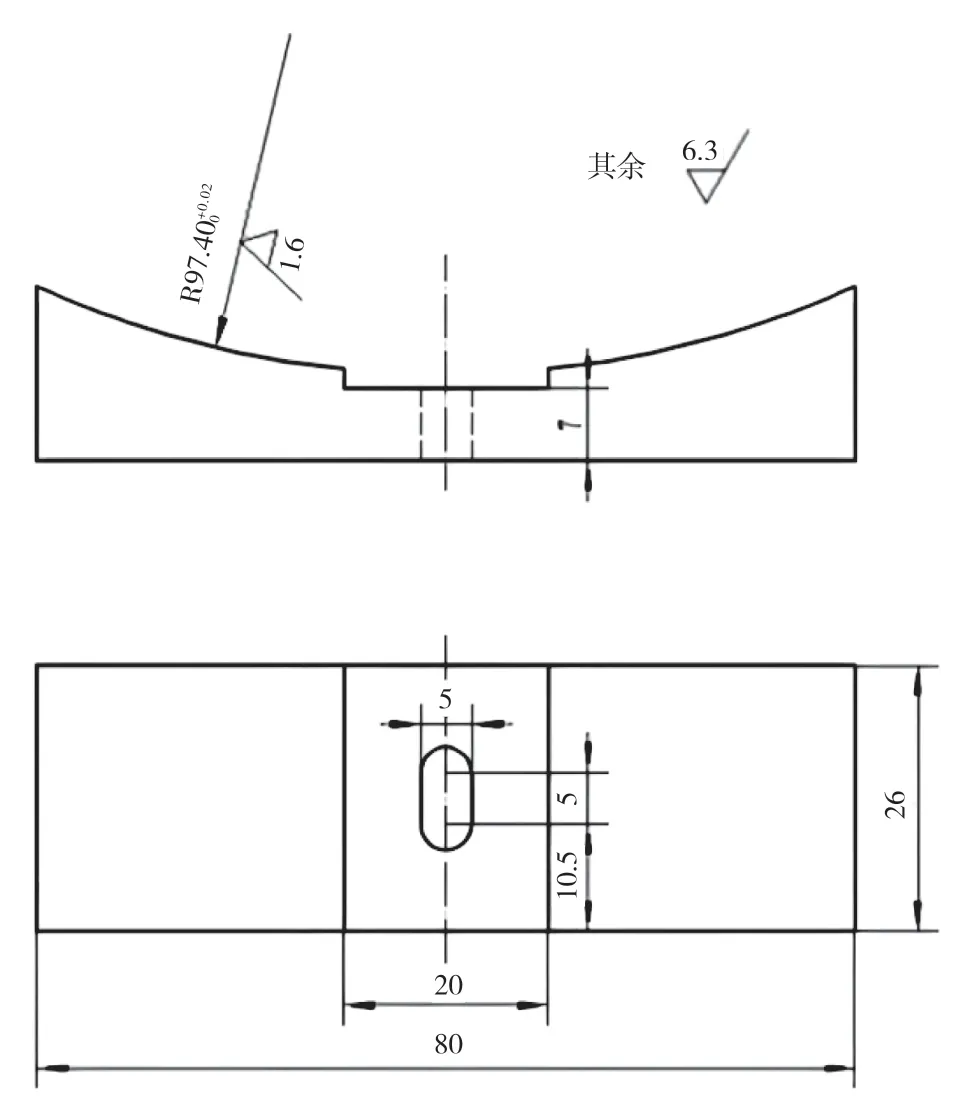

在测量过程中,为实现T型定位块与凹槽台阶面的紧密接触,提高T型定位块的定位稳定性,设计固定T型定位块的压紧块。检具的压紧块(见图4)的定位面设计为圆弧面,与阀套外圆半径尺寸保持一致,实现与阀套外圆的紧密接触,同时设计螺丝孔,由螺丝通过压紧块将T型定位块锁紧。因圆弧面定位本身具有自找正功能,其定位的稳定性更好。

图4 压紧块(单位:mm)

检具由T型定位块和压紧块组成。测量过程中,将T型定位块安装在台阶凹槽内,用压紧块锁紧固定(见图5)。

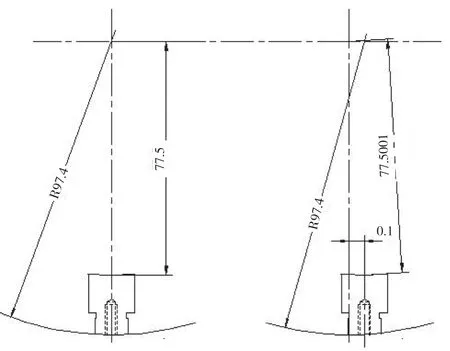

2.3 检具计算公式推导

根据检具测量示意图5中各尺寸的相互位置关系,形成由阀套半径、T型定位块圆弧面与阀套内孔壁构成的“圆”实际测量尺寸、及T型定位块的圆弧面距其台阶定位面的垂直距离尺寸组成的尺寸链,绘制出检具测量尺寸链图(见图6)。

图5 检具测量示意图

图6 检具测量尺寸链图(单位:mm)

:阀套内孔直径测量偏差值。

:T型定位块圆弧面与阀套内孔壁构成的“圆”的实际测量尺寸偏差值。

:T型定位块圆弧面距阀套孔中心线的距离。

:T型定位块的内圆弧面距其台阶定位面垂直距离的加工尺寸偏差值。

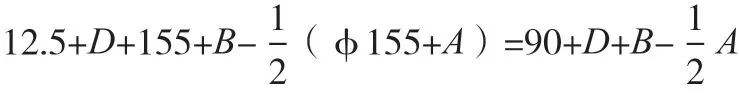

由上述尺寸链推导出待测尺寸计算公式如下。

由上述计算结果可以看出:被测尺寸的偏差值由T型定位块的内圆弧面距台阶定位面垂直距离的加工尺寸偏差值、T型定位块圆弧面和阀套内孔组成的“圆”的实际测量尺寸偏差值和阀套内孔直径测量偏差值组成。

2.4 检具使用

使用检具测量前,检测台阶槽的尺寸15.4mm和11mm是否满足图纸要求,同时检测台阶处角是否符合图纸和技术标准要求,角过大,影响T型定位块的定位面与被测台阶面的贴合度,增大测量误差值。

使用检具测量前,检验台阶槽与孔中心的对称度误差。测量时,将阀套以等高“V”形块支撑放在平板上,选取量块插入台阶槽内,使量块沿径向与平板平行,用高度仪测台阶槽中心与阀套孔中心在截面方向上的对称度误差值,同时测量台阶槽在长度方向上与孔中心线的对称度误差,取截面方向和长度方向两个测量误差值中的最大值作为台阶槽与阀套的对称度误差值。

安装检具后,首先检测检具的T型定位块和被测台阶面有无间隙,确认无隙后才能使用检具工装进行测量。

在使用百分表测量前,用标准件校正百分表零位刻度,若不正确,则进行零位调整。

测量阀套内孔直径的实际偏差值。测量时选择三爪内径百分表,在使用百分表测量前,用标准件校正百分表零位刻度;测量过程中,选取台阶槽所在圆的任一测量截面测量,同一测量截面沿圆周多位置测量(此时因测量阀套内孔直径,应避开检具T型定位块圆弧面部位测量阀套),取其测量值的平均值,即为被测孔直径的实际偏差值。

测量T型定位块的内圆弧面距其定位面的垂直距离的加工尺寸偏差值。在测量时注意找出内圆弧面距定位面的最短垂直距离。即以两个台阶定位面为测量基准,用两个等高量块支撑放在平板上,用杠杠百分表找出内圆弧面的最低点,该点距台阶定位面的距离(T型定位块的内圆弧面=77.5mm)即为T型定位块内圆弧面距定位面的最短距离(计算时考虑内圆弧面加工的半径实际偏差)。

测量T型定位块内圆弧面与阀套内孔壁构成的“圆”的尺寸测量偏差值。选取内径百分表测量T型定位块的内圆弧面与阀套内径构成的“圆”的直径尺寸测量偏差值,在使用百分表测量前,用标准件校正百分表零位刻度;测量时,使内径百分表一测头与T型定位块的内圆弧面接触,在径向找到最大值后,再在轴向截面内测出最小值,该值即为被测“圆”的实测值,用同样方法测量T型定位块的内圆弧面与凹槽台阶面沿长度方向多部位贴合构成“圆”,取其测量数值的平均值,即为T型定位块内圆弧面与阀套内孔壁构成的“圆”的尺寸测量偏差值。

2.5 误差分析(计算时考虑内圆弧面加工的半径实际偏差)

在测量过程中,该检具测量误差的影响因素有一般测量量具引起的测量误差,还有使用检具测量的检具测量误差。该文重点论述检具测量造成的测量误差,其包括两个方面:一是台阶槽的尺寸公差带较大,检具在台阶槽内(阀套半径的法线方向)偏移造成的误差:阀套台阶凹槽的公差带为±0.1mm,检具在测量过程中在其±0.1mm范围内移动;二是T型定位块在安装、锁紧时在槽的公差范围内出现扭转现象,这两种情况成为沿半径法线方向移动造成测量误差的关键影响因素。针对该误差进行分析,绘制检具测量误差分析图(见图7,注:0.1mm尺寸局部示意放大处理),由图可知,当零件的尺寸处于最大或最小偏差值0.1mm时,其测量偏差值为0.0001mm,对被测尺寸的公差值±0.05mm影响可忽略不计。

图7 检具测量误差分析图

3 结论

以上测量方法是将台阶凹槽的被测量面借用检具引出台阶凹槽,填补在内孔壁上成为内孔圆周面的一部分,这种方法可以使检具的内圆弧面与内孔圆周面组成一个测量“圆”,然后利用测量内孔的通用检测量具(内径百分表)通过“三点接触”间接测量被测尺寸。该方法操作简单,尺寸控制准确,应用后零件合格率得到大幅度提高且有效提高了加工效率,取得了良好的应用实效。