一种高性能铁基纳米晶合金的软磁性能研究

2022-03-14孔钦可詹花茂程养春宋文乐李雪松薛志勇

孔钦可, 詹花茂, 程养春, 王 磊, 宋文乐, 李雪松, 薛志勇*

(1. 华北电力大学先进材料研究院, 北京 102206; 2. 国网河北省电力有限公司沧州供电分公司, 沧州 061001)

铁基纳米晶软磁材料通常是由金属非晶相和纳米晶体组成的双相材料。一方面,由于非晶型具有无定形的特点,金属缺乏远距离平移对称性和晶体缺陷,因此该材料具有较大的弹性应变极限、较好的强度、良好热塑性成形性和良好的耐蚀耐磨性能;另一方面,当晶粒尺寸下降到纳米范围(<100 nm)时,金属也表现出优异的理化性能(如强度、热性能等)[1-3]。而Fe基纳米晶软磁合金自1988年被发现以来,因其低矫顽力(Hc)、高磁导率(μe)、低磁性损耗(Ps)、低磁致伸缩系数等优异特性,尤其是在高频下具有突出的软磁性能而备受关注[4]。近年来,Fe基纳米晶软磁合金材料已被大量应用于配电变压器、互感器、电抗器等器件[5],应用领域涉及电力电源、开关电源、仪器仪表、车载电子、工矿、石油、太阳能等。

目前,通过非直接接触式传递电能给电动汽车充电的方法——无线充电技术,因其具有操作简便快捷、维护容易、运行安全等优点逐渐成为研究热点。软磁材料作为能量转换的媒介,起到了至关重要的作用。相比传统的铁氧体,铁基纳米晶软磁合金具有更加优异的软磁性能,在矫顽力、磁性损耗等性能方面更是强于铁氧体,使其在实际应用中的发热量更低,效率更高。随着无线充电的高频化和高功率化趋势的发展,铁基纳米晶软磁合金将逐渐替代铁氧体在车载接收端的应用[6-8]。为了满足应用要求,开发具有更高饱和磁感应强度(Bs)的同时,在高频(100~300 kHz)下仍具有较高μe的铁基纳米晶软磁材料具有重要意义。

本文通过成分设计和文献调研,在Finemet合金FeSiNbBCu系列的基础上调整了各元素的配比,并掺杂Dy[9]、Mo[10]2种微量元素设计了一种新的合金Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1,成功地将该非晶合金应用于工业化大规模生产,并研究了不同热处理条件对材料软磁性能的影响,最终获得了兼具高Bs和高μe的新型纳米晶软磁合金。

1 实验部分

1.1 合金的制备

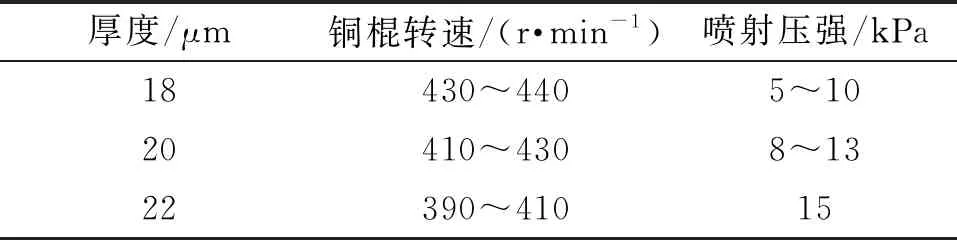

实验的合金成分为Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1。采用Fe (99.99%,质量分数,下同)、Si (99.85%)、Cu(99.95%)、Dy(99.99%)、Mo(99.99%)、Fe-23%C和Fe-18%B的工业级原料,在氩气氛围下使用感应熔炼炉制备出成分为Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1的母合金铸锭,实验参数见表1。

表1 不同厚度非晶条带的参数控制

通过单辊熔体快淬法制备了非晶条带,并且通过调整铜棍转速、喷射压力以及喷嘴宽度,制备了3种规格的非晶条带。首先通过调整喷嘴宽度,制备出了宽度为60 mm的条带;其次通过同时控制铜棍转速和喷射压力,分别制备出厚度为18、20、22 μm的条带。

1.2 合金条带的退火处理

采用精密切割机切割条带,卷绕成20 mm×30 mm×15 mm的铁芯,对所有的铁芯采用型号为GLZ-800的工业热处理电阻炉在不同温度以及有无横向磁场条件下进行真空退火热处理,保温时间均为30 min。

1.3 表征与测试实验

采用X射线衍射(XRD)分析退火处理后纳米晶铁芯的物相结构;采用差示扫描量热法(DSC)研究退火处理后纳米晶铁芯的热稳定性能,其中升温速率为20 K/min;通过TH2829C型电感测试仪测量退火处理后铁芯的有效磁导率;采用MATS软磁材料交流/直流测试仪测试铁芯样品的Bs、Hc以及在频率为100 kHz、磁场强度为0.2 T时的磁性损耗Ps。

2 结果与讨论

2.1 退火前后合金的表征

图1A是Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金条带铸态和退火态的XRD图谱,图1B是铸态Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金的高分辨率透射电子显微镜(TEM)图像和选区的电子衍射图。由图1A可知,样品在甩带完毕后并没有产生尖锐衍射峰,这表明未经退火处理的样品为非晶态。同时,样品在833 K保温退火30 min后,出现了3个明显的尖锐衍射峰,在2θ=45.1°处的衍射峰强度最强,并在2θ=65.6°、83.2°处有2个强度较弱的衍射峰。这3处峰分别对应于α-Fe在(110)、(200)和(211)晶面的反射[11-12],可以确定经退火处理后的样品已经从非晶态转变为晶态。

从图1A的XRD图谱还可以看出已经有α-Fe相出现,且当α-Fe纳米颗粒均匀分散在非晶基体复合结构中时,由于晶粒交换相互作用可使铁基纳米晶合金的有效磁晶各向异性降低,从而获得更好的软磁性能[13]。但是仅仅促进α-Fe纳米颗粒的析出是远远不够的,一旦晶粒长大,软磁性能就会恶化,因此抑制其过度生长才是获得高饱和磁感应强度Bs和避免矫顽力Hc增加的关键,由于合金中含有与Nb原子半径相近的原子,可以抑制α-Fe颗粒的过度生长[14],并获得良好的软磁性能。

图1 Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金条带的表征

图1C是Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金条带样品(厚度18 μm)的差示扫描量热(DSC)曲线,2处明显的放热峰表明合金在加热过程中经历了2个不同的放热阶段,其中Tx1为α-Fe开始结晶的温度,Tp1为α-Fe放热达到峰值时的温度;Tx2为Fe3B相开始结晶的温度[15],Tp2为Fe3B放热达到峰值时的温度,Tc为合金的居里温度。α-Fe的饱和磁化强度(2.18 T)高于非晶态基体,表明bcc-Fe(Co)的析出有利于提高基体的软磁性能。Fe3B是硬磁相,非晶基体中析出Fe3B会恶化材料的软磁性能,所以在退火过程中应尽量避免其析出。在Tx1~Tx2范围退火,可以获得更好的软磁性能。该合金的ΔTx(即Tx2与Tx1之差)为192 K,比Finemet合金的大,例如Fe73.5Si13.5B9Nb3Cu1合金的ΔTx仅为154 K[16]。结果表明:该合金具有良好的热稳定性,有利于纳米晶α-Fe(Si)相的形成,合金的ΔTx大说明该合金具有宽的热处理区间,可以更好地调控纳米晶组织。

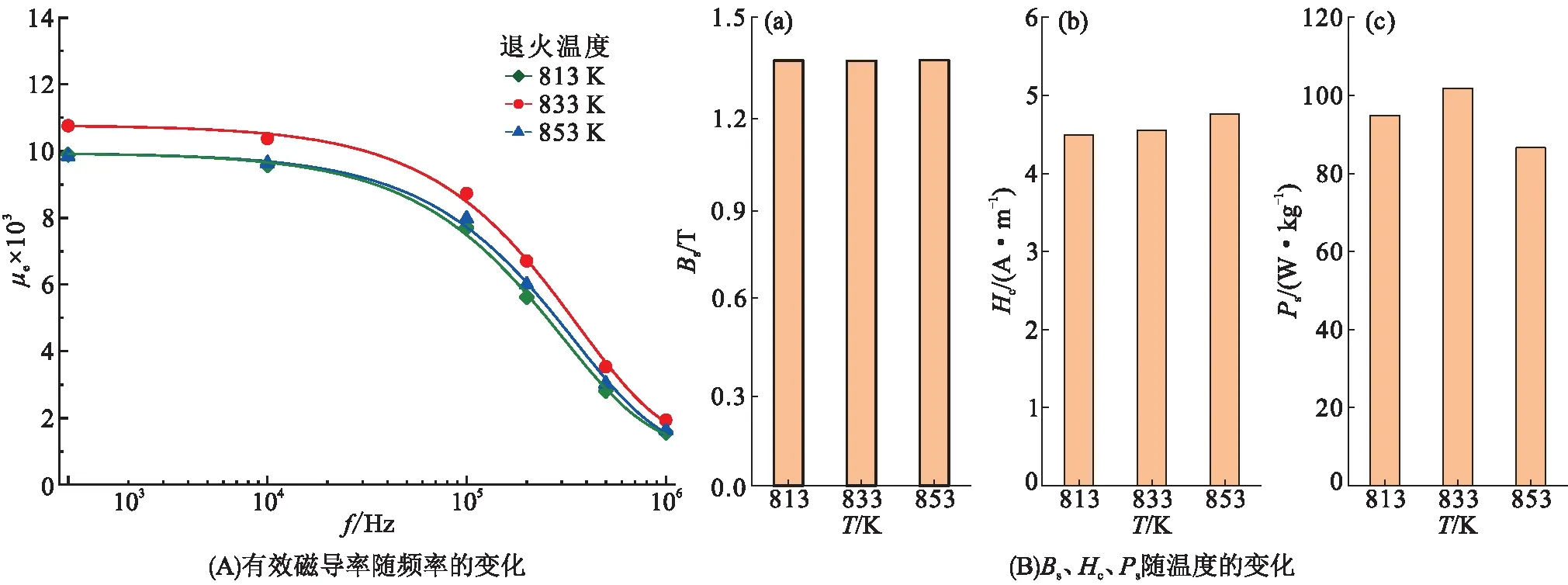

2.2 不同退火温度对合金铁芯软磁性能的影响

对于18 μm厚Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金铁芯样品,在无磁场条件下,分别升温至813、833、853 K,测试其软磁性能(图2)。3种样品的有效磁导率均随频率的增加而单调降低,且在低频范围内下降速率较小,在高频范围内的下降速率较大。同时,在833 K下退火后,合金样品的有效磁导率在103~106Hz频率范围内均大于813、853 K条件下退火的样品。

图2 18 μm厚Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金铁芯在不同热处理温度的磁性能对比

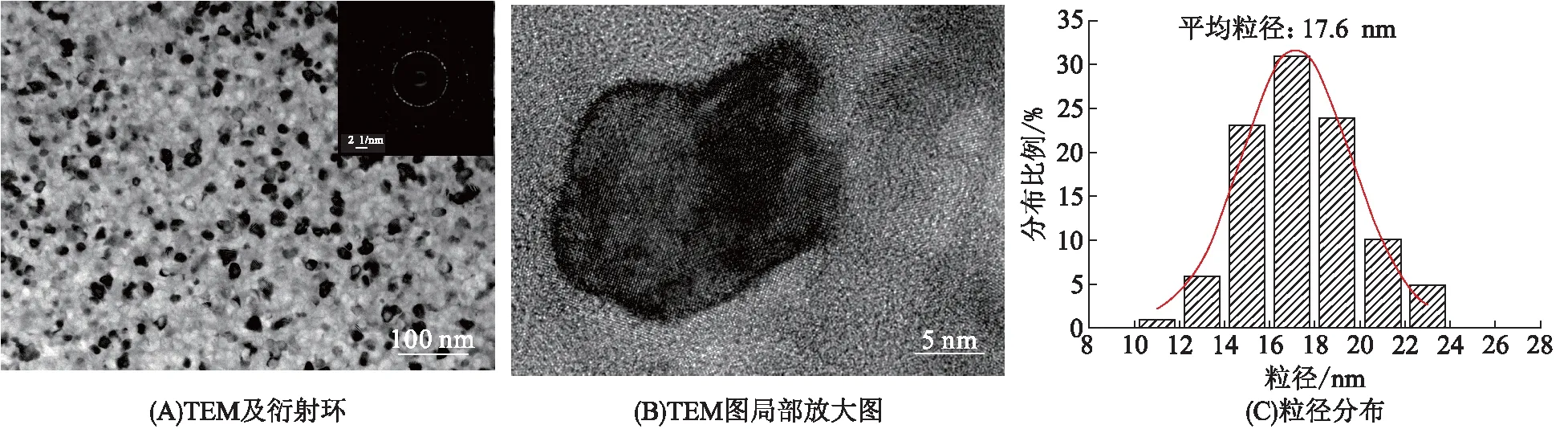

产生该现象的可能原因:随着退火温度的升高,非晶开始出现初级结晶,在这段过程中,α-Fe(Si)晶粒开始在非晶基体相中成核和生长[17]。当温度达到833 K时,平均粒径约为17.6 nm(图3),符合Herzer理论[13]对于纳米软磁合金良好软磁性能的基本要求。退火温度过高或过低,会使α-Fe晶粒异常长大或过小,进而导致了较低的磁导率。由图2B可知,随着退火温度的升高,样品的Hc始终在4.5 A/m左右,Bs在1.38 T以上且基本无变化,只有Ps稍有波动,3种热处理温度的样品总磁性损耗处于85~105 W/kg范围,变化范围较小。对比发现退火温度并不会改变合金的Bs、Hc以及各向异性常数[18]。

图3 833 K温度下Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金的高分辨投射电镜图和晶粒的粒径分布

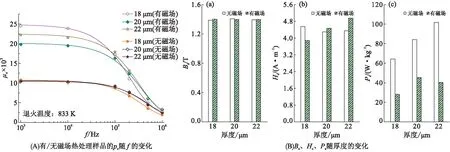

2.3 磁场热处理对合金铁芯软磁性能的影响

对比研究不同厚度Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金铁芯样品的磁性能,图4A为3种厚度样品在无磁场退火和有磁场退火后样品的有效磁导率变化,图4B为磁场退火处理前后样品的Bs、Hc、Ps随厚度的变化。

无磁场热处理的3种厚度样品的μe随f的增加而单调降低,并且在低频范围内(103~105Hz)有效磁导率降低的速率较小,在频率大于105Hz的范围,有效磁导率的降低速率较大(图4A). 在低频范围内,3种厚度样品的有效磁导率较为接近;但是在高频范围,随着频率的不断增大,18 μm厚样品的有效磁导率与另外2种厚度样品的有效磁导率相差较大,可能原因:当频率增大后,由于存在分布电容,影响了样品电感的准确测量,进一步也影响了样品的有效磁导率。

图4 不同厚度的Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金在833 K的软磁性能

样品在未加磁场条件下热处理时(图4B),随着厚度的增加,磁性损耗Ps同时也不断增加,最初18 μm厚样品为65 W/kg,当厚度增加到22 μm以后,样品的Ps增加到100 W/kg,但是3种厚度样品的矫顽力Hc和Bs基本无变化。不同厚度样品在经过833 K保温30 min的热处理后,除Ps外,其他磁性指标(Hc和Bs)差距并不大。产生这种情况的原因可由以下公式解释[17]:

(1)

其中,d为带状厚度,f为频率,B是磁感应强度,ρe为电阻率。磁性损耗Ps和厚度d的平方成正比,在未经磁场退火处理的样品中,18 μm厚样品的磁性损耗最小,20 μm厚样品的磁性损耗其次,22 μm厚样品的磁性损耗最大。

经过横向磁场热处理的样品,无论厚度如何改变,其磁导率都会比无磁场热处理的样品有显著提升(图4A),其中以厚度为18 μm的样品提升最大,在1 kHz的频率下,最初的无磁保温30 min时样品的磁导率较低(1.1×104A/m),而当施加磁场后在该频率下磁导率提升到2.5×104A/m,磁导率的提升幅度超过了120%. 从图4A可以看出,虽然在有磁场热处理条件下样品的磁导率均有提升,但是只在较低频率范围(1~100 kHz)磁导率提升最大,频率一旦超过100 kHz,有磁场热处理样品的磁导率会迅速下降,与无磁场热处理样品的磁导率相比提升幅度不超过50%. 为了获得更好的软磁性能,进一步研究在833 K热处理温度下有/无磁场处理对样品其他磁性指标的影响. 有磁场热处理条件下(图4B),对于厚度为18 μm的样品其矫顽力下降了0.65 A/m,另外2种厚度样品的矫顽力反而升高;有磁场热处理样品的磁性损耗Ps会明显下降。对于厚度为22 μm的样品,Ps从100 W/kg下降到40 W/kg,下降幅度高达60%。对于厚度为20 μm的样品其损耗从80 W/kg下降到45 W/kg,下降了43.5%。同时,厚度为18 μm的样品在无磁场热处理后,Ps为65 W/kg,在有磁场热处理后,Ps降低到30 W/kg,下降了54%。但是,3种厚度样品的Bs在施加磁场处理后并没有较大提升,仅18 μm厚样品的Bs稍有提升;厚度为20 μm的样品经过有磁场热处理后其Bs反而下降;厚度为22 μm的样品在有磁场退火后,其Bs没有明显变化。产生以上现象的原因:磁场退火样品在结晶过程中会沿施加磁场的方向产生诱导的单轴各向异性(Ku),而Ku会明显影响材料的软磁性能[13-14,17]。由于磁性材料中存在不同原子对,当热处理过程存在磁场时,原子会逐渐趋向于排列到总能量最低的方向,随着温度的降低,原子扩散能力减弱,这种原子按一定方向的有序排列得以保留,即磁场诱导产生单轴的各向异性。同理,磁性合金中存在着很多磁畴,在有磁场热处理条件下,各磁畴的自发磁化场也会促使其产生局部感生磁场各向异性,各磁畴内的易磁化轴会大致沿着磁场方向排列,于是在宏观上表现出明显的感生磁场各向异性。因此,在施加横向磁场退火时,磁畴通过转动沿外磁场方向排列,趋向于沿着垂直铁芯端面的方向排列,形成垂直铁芯端面的单轴各向异性,使磁滞回线狭长扁平[7,19],Hc、Ps减小,Bs稍有减小,铁芯的有效磁导率得到极大提升。同时,在施加横向磁场热处理时,合金的不可逆畴壁位移受到了阻碍,当涉及到不可逆畴壁的弛豫过程时,合金的初始磁导率μ0和截止频率fc存在以下关系:

μ0fc∝d-2。

(2)

当频率fc一定时,合金的厚度d越小,磁导率μ越大,而这也是18 μm厚的样品其有效磁导率大于另外2种厚度样品的原因。同时,随着样品厚度的变化,样品内部的磁畴也会随之变化,厚度越小,磁畴越多,尺寸依赖效应促进了原子沿磁化方向的排列,导致了更强的单轴磁各向异性,样品的一些软磁性能(如涡流损耗、磁导率等)就越好。经过以上对比分析发现:对于Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金,采用有磁场热处理(833 K,保温30 min)可以生产出软磁性能最好的铁芯,并且将厚度控制在18 μm左右,可以获得最佳的综合软磁性能。

3 结论

制备了Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1的工业化非晶合金带材,该材料在铸态下为非晶态结构,样品经过退火后,在非晶基体上析出了α-Fe纳米晶相。研究发现Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金的ΔTx较大(192 K),表明材料有很大的热处理区间,具有良好的热稳定性,可以更好地调控纳米晶组织。同时,对材料进行横向磁场热处理,可以大幅度提高材料的μe,降低Ps,这一变化对于薄带更为显著。

对于Fe75.9Cu1Si13B8Nb1.5Mo0.5Dy0.1合金而言,最佳热处理工艺:施加0.10 T的横向磁场,在833 K保温30 min。最佳性能:Bs为1.39 T,Hc为4.6 A/m,在1、100 kHz下的有效磁导率μe分别为2.5×104、1.52×104,其Bs比经典Finemet合金的Bs(1.26 T)高。该材料在高频化和小型化电子元器件领域具有潜在的应用价值。