基于重心自适应调控的山地果园运输车设计与试验

2022-03-14韩振浩朱立成苑严伟方宪法王德成

韩振浩 朱立成 苑严伟 赵 博 方宪法 王德成

(1.中国农业大学工学院, 北京 100083; 2.中国农业机械化科学研究院土壤植物机器系统技术国家重点实验室, 北京 100083)

0 引言

我国是世界上最大的水果生产国与消费国,丘陵山地的水果生产是我国水果产业的重要组成部分,果品生产过程当中,农用物资运输和果品转运过程中需要投入大量劳动力。随着国内城镇化水平的提高,农村劳动力数量逐年减少,生产成本逐年增加,果农经济效益显著下降,设计适合丘陵山地果园的运输机械对我国果品产业的进一步发展具有重要意义[1-4]。

由于山地果园具有地块狭小、地形条件复杂、机耕路狭窄等特点,应用于大田的传统轮式农机底盘在山地果园作业时地形适应性相对较差,存在较大安全隐患。履带底盘具有接地比压小、负载能力强、牵引力大等优点,是当前山地农机广泛应用的一种优选方案[3-5]。

近年来,国内外市场出现了较多品牌的履带式果园运输机,多通过在履带底盘上部直接安装果品载物台实现果园运输作业。此类机型负载能力强、成本较低,相较于普通轮式运输机地形通过性好,但是整体结构相对简单,作业过程中仍易出现打滑、侧翻、障碍阻挡等问题,在地形适应性方面仍有较大的提升优化空间。

为了提升山地农机的地形适应性,国内外学者在现有机具的基础上开展了大量研究。HAUN等[6]设计了一种适用于割草机的手动调平系统,能够使割草机甲板随拖拉机车身始终保持水平。GONZALEZ等[7]设计了一种展开式翻车保护机构,基于电液调平技术提高车身横向稳定性,解决拖拉机的侧翻问题。BALLESTEROS等[8]设计了一种拖拉机自动防翻滚保护系统,并基于简化模型进行仿真测试。刘平义等[9]设计了一种丘陵山地自适应调平底盘,通过4组可调悬架实现车体主动调平控制。孙景彬等[10]设计了一种全向调平履带拖拉机,提出了一种基于平行四杆机构的车身横向调平方案和基于双车架机构的纵向调平方案。周伟春等[11]提出了一种载货平台自动调平式履带式运输车,通过电磁换向阀控制相应4个调平油缸实现载货平台实时调平。通过资料查阅可以发现,为了更好地适应丘陵山地作业地形,当前研究多通过设计调平机构、改进行走悬挂形式、优化整机结构参数的方式进行车身、作业部件倾斜姿态的主动调配。但是,以山地果园运输车为研究对象,面向山地果园运输任务的地形适应性研究相对较少,部分学者虽然开展了一些载货平台实时调平的研究工作,但未考虑上部负载对运输车坡地行驶性能的影响,仍然存在进一步的优化空间。

本文结合山地果园实际环境特点,根据整机重心位置对机具坡地行驶性能的影响规律,提出一种基于重心自适应调控的山地果园运输车。开展履带底盘、可移动载物台以及控制系统的关键部件设计与选型,确定不同路况下的整机重心位置控制方案。通过仿真模拟验证设计方案的可行性,并开展样机试验进行整机性能验证。

1 整机设计

1.1 设计要求与技术参数

我国山地果园多采用低矮密植型种植模式,株距一般为2~4 m,行距一般为3~5 m,运输车整机尺寸应满足果园实际通行需求[4];山地果园多为斜坡地形,存在台阶、田埂、排水沟等障碍,运输车应具有良好的坡地行驶性能;为了减少果树损伤,作业时尽量避免与树冠剐蹭,运输车应操控灵敏、转向协调;电动农机具有节能环保、振动噪声小等优势,动力类型选择为电动。

根据以上设计要求,果园运输车主要技术参数如表1所示[1-5]。

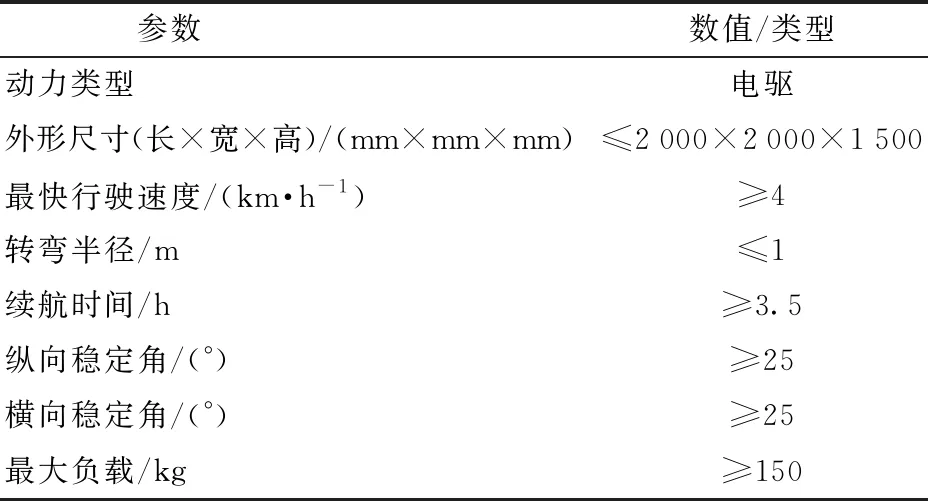

表1 主要技术参数Tab.1 Main technical parameters

1.2 整机结构

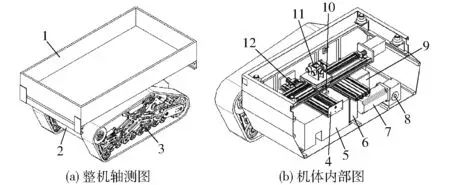

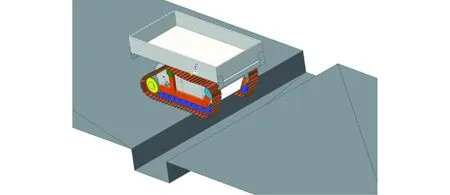

基于重心自适应调控的山地果园运输车主要由履带底盘、可移动载物台以及控制系统组成,如图1所示。

图1 山地果园运输车结构简图Fig.1 Sketches of hillside orchard transport vehicle1.货台 2.机体 3.行走系 4.横向滑轨 5.锂电池 6.控制器 7.底盘直流电机 8.减速器 9.电机驱动器 10.倾角传感器 11.水平定位机构 12.纵向滑轨

1.3 工作原理

山地果园运输车执行行走任务时,根据遥控器发送的行走指令,履带底盘实现运输车的遥控行走。当运输车在不同地形时,根据遥控器发送的地形模式指令,可移动载物台进行水平相对位置的动态主动调整,进而改变整机重心位置以适应不同地形,提升山地果园运输车的坡地行驶性能。

2 关键部件设计

2.1 履带底盘设计

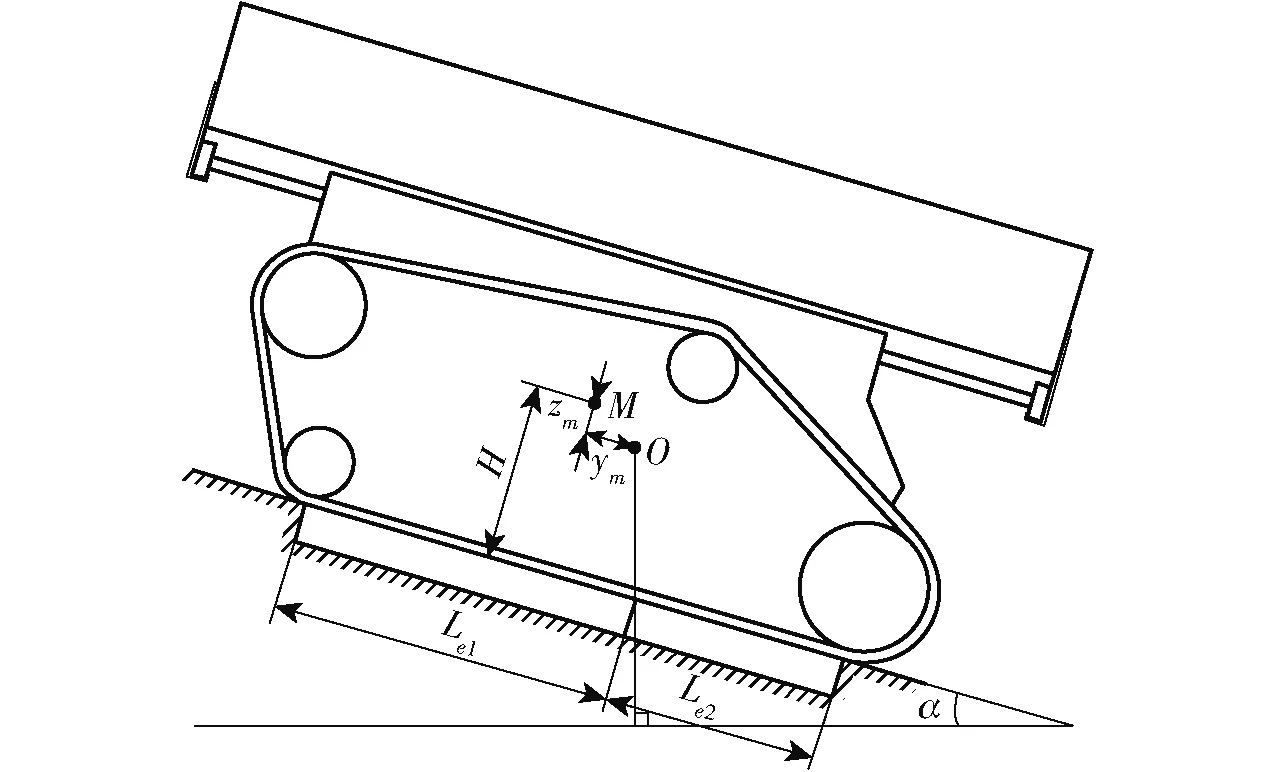

履带底盘主要由锂电池、底盘电机驱动器、底盘直流电机、传动系统、行走系以及控制系统组成。底盘直流电机数量为2个,分别通过传动系统为履带底盘左右侧行走机构提供驱动力。传动系统包含减速器、动力输出轴以及链传动机构,减速器安装在机体底部,输入端与电机相连,输出端通过动力输出轴和链传动机构与行走系相连。采用履带式行走系,用于执行履带底盘的行走动作,履带底盘简图如图2所示。

图2 履带底盘简图Fig.2 Sketch of tracked chassis1.行走系 2.机体 3.锂电池 4.控制器 5.底盘直流电机 6.电机驱动器 7.驱动轮 8.链传动机构 9.动力输出轴 10.减速器

结合运输车主要技术参数要求,参照文献[12]进行元件选型,确定底盘电机型号为110BM0630-48-Z直流无刷电机,额定电压48 V,额定电流40 A,额定功率为1.8 kW,额定转速3 000 r/min,额定转矩6 N·m,配套减速器选用NV50型蜗轮蜗杆减速器,减速比为1∶50,链传动机构减速比为1∶1。行走系选用轮齿式橡胶履带,履带节距P=0.065 m,履带宽度b=0.18 m,履带厚度0.02 m,左右侧履带间距B=0.75 m。

2.2 可移动载物台设计

国内外学者针对履带底盘的坡地行走机理开展了大量研究,整机重心位置的变化对履带底盘的坡地通过性能和越障通过性能均有显著影响[13-19],因此本文提出了一种基于动态重心调控原理的可移动载物台,通过主动改变可移动载物台的水平位置,实现不同路况下整机重心位置的实时调节,进而提升运输车在山地果园环境中的行驶性能。

2.2.1可移动载物台组成

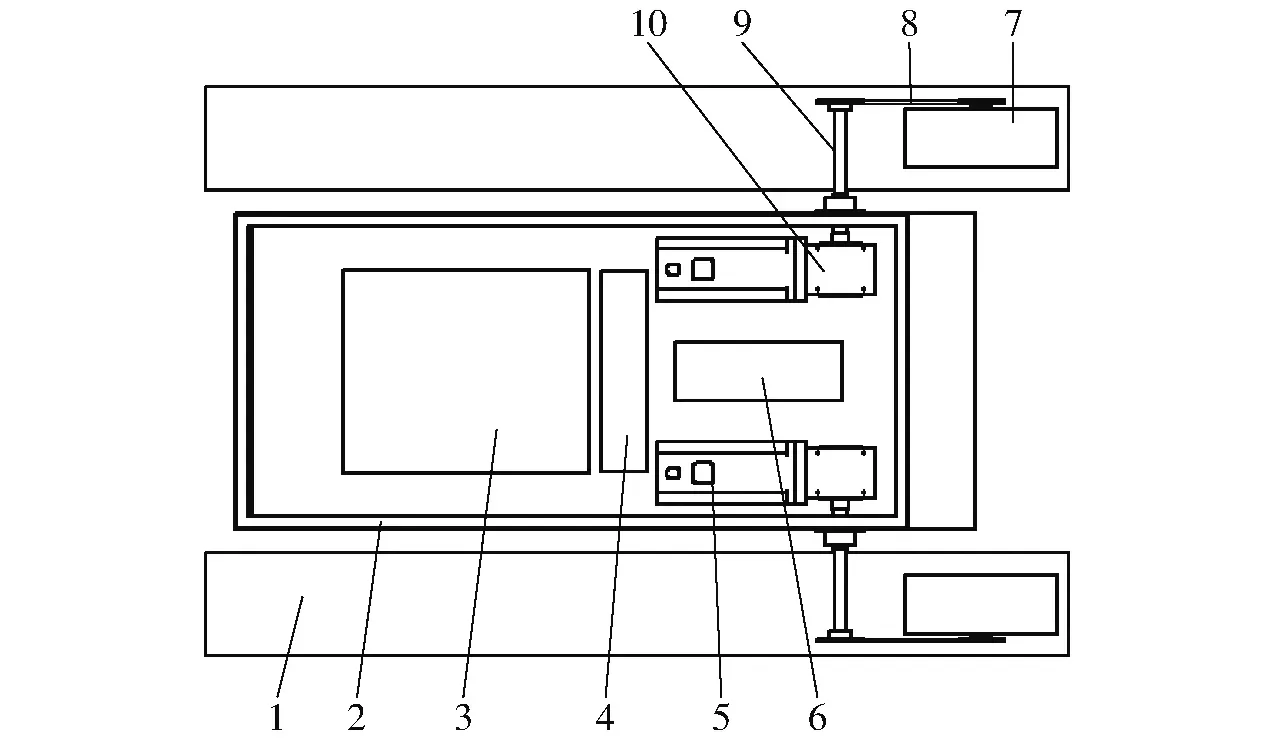

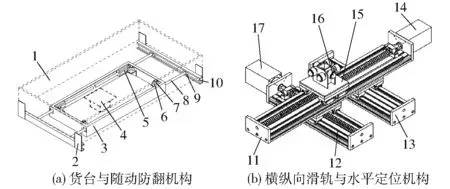

根据整机工作原理,可移动载物台设计如图3所示,主要由货台、随动防翻机构、水平定位机构、纵向滑轨和横向滑轨组成。

图3 可移动载物台结构简图Fig.3 Sketches of movable loading platform1.货台 2.固定板 3.机体 4.水平定位底座 5.直线轴承 6.压力传感器 7.支撑万向滚珠 8.导柱 9.塑胶滑轮 10.C型钢 11.纵向滑轨 12.横向驱动滑轨 13.横向支撑滑轨 14.纵向滑轨电机 15.水平定位机构支座 16.定位万向滚珠 17.横向滑轨电机

货台位于机体顶部,用于农用物料装载。支撑万向滚珠通过压力传感器和支架安装于机体顶部内侧四角,与货台底部滑动接触,用于承载货台的全部重量。水平定位机构由支座和万向滚珠组成,支座安装于纵向滑轨滑台,万向滚珠纵向对称排布4个,横向对称排布2个,与货台底部焊合的水平定位底座间隙配合,用于货台的水平定位与扭转角度限位。随动防翻机构位于机体与货台中间,包含固定板、C型钢、塑胶滑轮、直线轴承、导柱,用于货台翻倒保护,其中直线轴承安装于机体顶部两侧四角,配套安装可纵向滑动的导柱,每根导柱顶端与塑胶滑轮螺纹连接,对应塑胶滑轮位于C型钢中,可在其中横向滑动,C型钢通过固定板安装于货台前部和后部。纵向滑轨采用丝杠的结构形式,包含步进电机、滑轨、滑台、丝杠,可通过纵向步进电机驱动丝杠实现货台的纵向滑动。纵向滑轨通过连接板安装于横向滑轨的滑台之上,横向滑轨数量为2个,采用丝杠的结构形式,其中1个横向滑轨包含电机、滑轨、滑台、丝杠,可通过横向步进电机驱动丝杠实现货台和纵向滑轨的横向滑动,另1个横向滑轨包含滑轨、滑台,用于支撑纵向滑轨,防止单个横向滑轨偏载受力。横向滑轨通过底部支架在车体内部固定,并设有加强筋支撑,保证机体结构强度,滑台与机体的接口处通过密封胶密封,避免尘土进入造成滑轨磨损。

图4 货台受力分析Fig.4 Force analyses for loading platform

机具作业前,根据压力传感器采集的压力,进行货台负载状态计算,由于压力传感器通过支撑万向滚珠与货台接触,即使货台倾斜,压力传感器也不受径向力干扰。机具作业时,货台在水平定位机构的拖动和万向滚珠的支撑下,实现自身的横纵向水平滑动,进而完成整机重心位置的调整。货台动作时,随动防翻机构中导柱可沿直线轴承纵向滑动,塑胶滑轮可沿C型钢横向滑动,如果当前地形坡度过大,随动防翻机构能够通过直线轴承-导柱、塑胶滑轮-C型钢实现货台的俯仰、滚转限位,为货台提供良好的防翻保护。

2.2.2整机重心位置数学建模

整机重心位置计算是重心自适应调控的基础,根据机械部分设计方案进行数学建模。假设运输车各部分重心位置均在同一个坐标系下,以运输车形心位置为坐标原点,可得整机重心位置(xm,ym,zm)计算式为

(1)

其中m=m0+mw+ml+mt1+mt2

(2)

式中m——整机质量,kg

m0——履带底盘质量,kg

mw——货台质量,kg

ml——纵向滑轨质量,kg

mt1——横向驱动滑轨质量,kg

mt2——横向支撑滑轨质量,kg

(xk,yk)——滑台水平位置,m

(x0,y0,z0)——履带底盘重心位置,m

(xw,yw,zw)——货台重心位置,m

(xl,yl,zl)——纵向滑轨重心位置,m

(xt1,yt1,zt1)——横向驱动滑轨重心位置,m

(xt2,yt2,zt2)——横向支撑滑轨重心位置,m

式(1)中由负载和滑台横纵向位置决定货台的质量与重心位置,因此运输车每次开展运输任务之前,货台都需要在滑台回中位置,根据压力传感器和倾角传感器采集的数据,对自身质量和重心位置进行初始化计算,初始化计算时运输车为静止状态,货台受力分析如图4所示。

根据受力平衡原理,可得货台重量Gw为

(3)

式中Fi——压力传感器实测压力,N,i=1,2,3,4

ω——车体俯仰角,(°)

θ——车体滚转角,(°)

根据力平衡和力矩平衡原理,对主视图进行受力分析可得

Flz(llx+lrx)+Gwcosωsinθ(zw-h+lfz)=

Gwcosωcosθ(lrx+xw)

(4)

式中Flz——左侧压力传感器实测压力之和,N

llx——左侧支撑位置与形心的横向距离,m

lrx——右侧支撑位置与形心的横向距离,m

zw——货台重心与形心的竖向距离,m

h——货台底部与形心的垂直距离,m

lfz——货台底部与定位接触点的垂直距离,m

xw——货台重心与形心的横向距离,m

根据力平衡和力矩平衡原理,对侧视图进行受力分析可得

Ffz(lfy+lby)+Gwcosθsinω(zw-h+lfz)=

Gwcosθcosω(lby+yw)

(5)

式中Ffz——前侧压力传感器实测压力之和,N

lfy——前侧支撑位置与形心的纵向距离,m

lby——后侧支撑位置与形心的纵向距离,m

yw——载物台重心与形心的纵向距离,m

由于式(4)为xw、zw的二元一次方程,式(5)为yw、zw的二元一次方程,如果获取运输车两组不同静态姿态下的压力传感器和倾角传感器数据,即可进行货台重心位置的计算。

负载状态计算完成后,式(1)中所有元素均为已知值,整机重心位置可通过滑台水平位置实时推算得出。运输车行进过程中由于干扰因素较多,不再重新计算当前负载状态,直至负载状态改变。

2.2.3重心控制策略设计

山地果园多为斜坡地形,为了提高运输车的斜坡地形适应性,分别针对斜坡、斜坡台阶和斜坡壕沟3种情况进行整机重心控制策略设计。

(1)斜坡

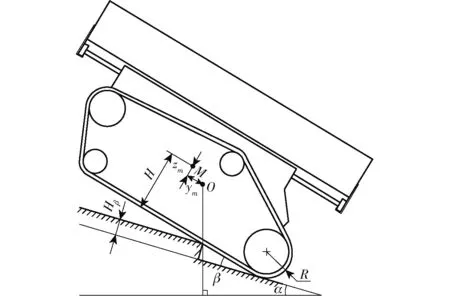

当运输车位于缓坡地形时,通过性是影响运输车实际行驶性能的重要指标。为了得到运输车通过性最强时的整机最优重心位置,对运输车的坡地一般行驶过程开展力学分析,如图5所示,其中点M为运输车形心,点O为运输车整机重心。

图5 斜坡行驶受力分析Fig.5 Force analysis for driving on slope

结合正视图可得两侧履带的支撑力N1和N2为

(6)

式中H——形心离地高度,m

xm——重心相对形心横向偏移距离,m

zm——重心相对形心竖向偏移距离,m

当支撑力N1和支撑力N2大小接近一致时,能够有效避免上坡侧履带打滑,此时底盘通过性最强[13-18]。因此根据式(6)可得整机最优横向重心位置xm为

xm=tanθ(zm-H)

(7)

结合侧视图、俯视图以及运输车结构特点,可得左右两侧履带支撑力向左右两侧接地中心的力矩为

(8)

式中ym——重心相对形心纵向偏移距离,m

在可移动载物台横向最优位置确定的基础上,当单侧履带纵向接地比压分布接近一致时,行走系附着力最大,下陷程度最轻,底盘通过性最强[14-18]。此时力矩M1和力矩M2绝对值最小,履带接地压力中心偏移最小,根据式(8)可得整机最优纵向重心位置ym为

ym=tanω(zm-H)

(9)

由式(7)、(9)可知,为了提高运输车的缓坡平地通过性,整机横纵向最优重心位置在地面的投影应尽量与底盘接地形心重合。

当运输车位于陡坡地形时,由于车身倾斜角过大超出了缓坡通过性调控范围,稳定性是运输车实际行驶性能的首要考量指标。参照图5中的侧视图可得运输车上、下坡极限翻倾角ωlim、ω′lim为

(10)

运输车上、下坡滑移角ωφ、ω′φ为

ωφ=ω′φ=arctanφ

(11)

式中φ——纵向附着系数,履带式为0.8~1.0

参照图5中的正视图可得运输车左、右侧极限翻倾角θlim、θ′lim为

(12)

运输车左、右侧滑移角θφ、θ′φ为

θφ=θ′φ=arctanφx

(13)

式中φx——横向附着系数,履带式为0.7~0.9

由式(11)、(13)可知,运输车横纵向滑移角主要受横纵向附着系数影响,改变整机重心位置对其影响不大。由式(10)、(12)可知,沿上坡侧调整整机水平重心位置能够有效增加运输车的横纵向极限翻倾角。

因此斜坡的整机重心控制策略为:如果运输车当前地形坡度平缓,处于通过性调控范围内,按照式(7)、(9)进行整机重心位置调控,增加运输车缓坡地形通过性。如果地形坡度陡峭,超出通过性调控范围,将整机重心位置保持在通过性调控的极限位置,增加运输车陡坡地形稳定性。

(2)斜坡台阶

当运输车位于斜坡台阶地形时,开展斜坡越障分析,不同地面夹角下临界越障示意图如图6所示。

图6 斜坡越障示意图Fig.6 Sketch of overcoming obstacles on slope

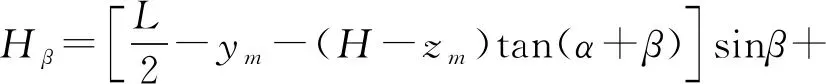

斜坡翻越台阶时,运输车在不同地面夹角β下的最大斜坡越障高度Hβ为

(14)

式中R——底盘后驱轮半径,m

α——地形纵向俯仰坡度,-90°≤α≤90°

β——底盘与地面的夹角,0≤β≤90°

对式(14)进行循环求解求最大值,可得运输车的极限越障高度Hmax[9-14]。

从式(14)可知,整机纵向重心位置ym越小,极限越障高度Hmax越大。因此为了增强运输车的斜坡极限越障能力,斜坡越障时整机纵向重心位置应尽量靠前。

(3)斜坡壕沟

当运输车位于斜坡壕沟地形时,开展斜坡跨壕分析,得到临界跨壕示意图如图7所示。

图7 斜坡跨壕示意图Fig.7 Sketch of crossing trenches on slope

斜坡跨越壕沟时,运输车在前部悬空和后部悬空的情况下能够跨越壕沟的最大宽度分别为

(15)

运输车的极限跨壕宽度为式(15)中的最小值[18-21],斜坡跨壕时,应使Le1、Le2尽量接近L/2。因此斜坡跨壕时整机最优纵向重心位置ym为

ym=tanω(zm-H)

(16)

由式(9)、(16)可知,为了增强运输车的斜坡极限跨壕能力,斜坡跨壕时运输车的整机重心控制策略与斜坡的整机重心控制策略相同。

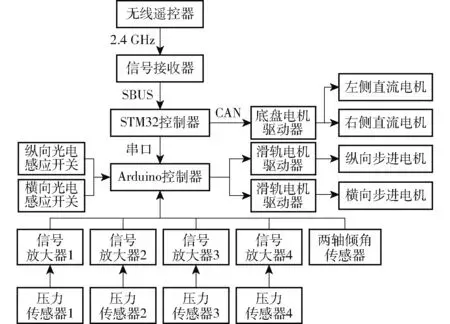

2.3 控制系统设计

山地果园运输车的履带底盘和可移动载物台均采用无线遥控的控制方式。履带底盘通过遥控进行行走控制,根据信号接收器接收的遥控信号,STM32控制器基于底盘电机驱动器通信协议控制履带底盘直流电机执行行走动作。可移动载物台通过遥控设置当前地形模式,根据信号接收器接收的遥控信号,Arduino控制器基于重心自适应调控当前负载状态,通过滑轨电机驱动器控制横纵向步进电机执行相应重心控制策略。山地果园运输车的控制系统硬件框图如图8所示,主要由无线遥控器、信号接收器、STM32控制器、Arduino控制器、压力传感器、信号放大器、两轴倾角传感器、横纵向光电感应开关、滑轨电机驱动器、横纵向步进电机、底盘电机驱动器以及左右侧直流电机组成。

图8 系统硬件框图Fig.8 Sketch of control system

根据设计要求,遥控器与信号接收器选型为云卓风迎M12pro遥控器和配套信号接收器,无干扰通信距离7 km,用于发送接收履带底盘行走指令和可移动载物台控制指令。STM32控制器选型为STM32F429IGT开发板,进行接收器SBUS信号协议解析、底盘电机驱动器CAN总线协议通信以及Arduino控制器串口通信。底盘电机驱动器根据直流电机功率,选型为BLD600直流无刷电机驱动器,通过CAN总线协议通信。Arduino控制器采用Arduino uno开发板,进行横纵向光电感应开关、倾角传感器信息的采集与处理以及横向步进电机和纵向步进电机的运动控制。两轴倾角传感器位于履带底盘内部接近形心处,采用LVT418T型双轴倾角传感器进行运输车整机俯仰角和滚转角的监测,单轴量程±90°,精度0.3°。红外光电感应开关位于车体内部箱体侧壁,用于可移动载物台位置的启动初始化,采用DS300C2漫反射型红外光电感应开关,感应距离为0.1~3 m可调。压力传感器位于履带底盘顶部四角位置,用于可移动载物台负载状态检测,采用轮辐式拉压传感器,量程0~2 000 N,精度0.05%。

3 仿真模拟

为了定性地验证设计方案的合理性与可行性,基于多体动力学分析软件RecurDyn搭建运输车虚拟样机,对比重心调控前后运输车的通过性、稳定性以及越障性。

3.1 通过性仿真

为了量化对比重心调控前后虚拟样机的通过性能,对斜坡直线行驶的虚拟样机施加一个作用于整机重心、方向与行驶方向相反、大小逐渐增大的反向阻力,当反向阻力逐渐增大至足以阻止运输车正常行进时,记录该值,认为该力为运输车的最大牵引力。

运输车通过性仿真如图9所示。运输车行驶速度设置为0.1 m/s。适合机械化作业的山地果园地形坡度一般小于25°,仿真中将地形坡度设置为10°。为了同时检验横纵向重心位置的调控效果,运输车行驶偏航角设置为45°。设置载物台空载质量为49.89 kg。对比不同负载状态下,重心位置调控前后运输车的最大牵引力。

图9 运输车通过性仿真Fig.9 Simulation of transport vehicle trafficability

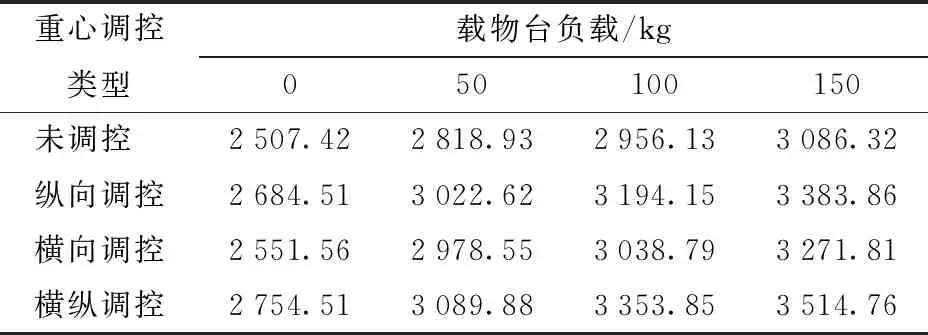

运输车最大牵引力仿真结果如表2所示。从表中可知,随着负载的增加,运输车最大牵引力呈逐渐增大的趋势,横纵向重心位置经过调控后,运输车最大牵引力增加,通过性相对调控前得到了有效提升。

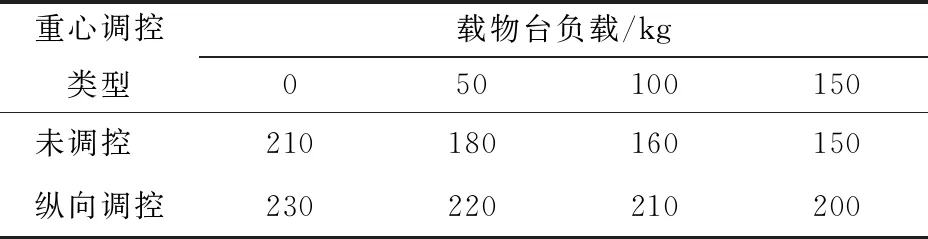

表2 最大牵引力仿真结果Tab.2 Simulation of maximum tractive force N

3.2 稳定性仿真

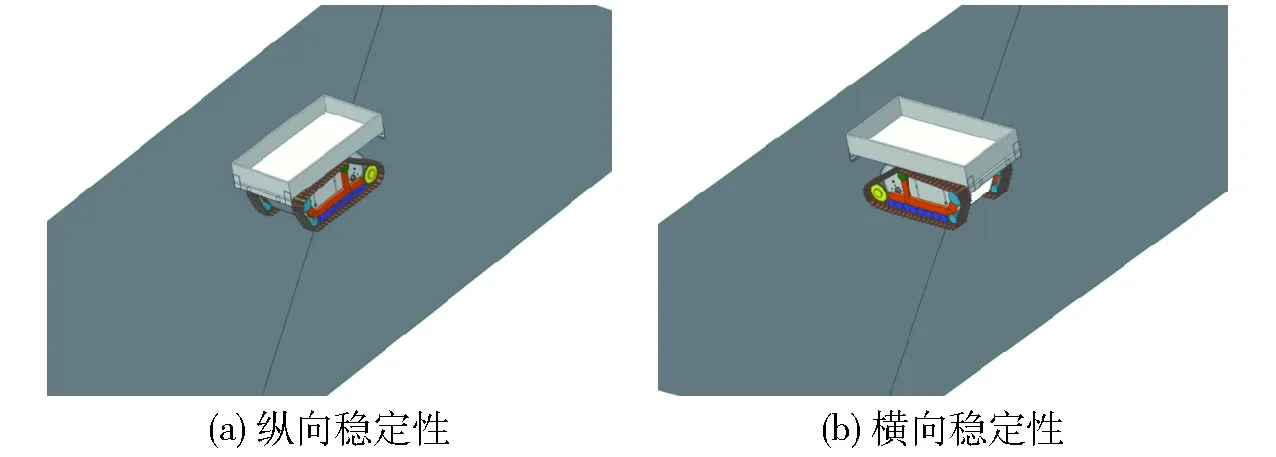

运输车稳定性仿真如图10所示。车头朝向分别设置为纵向和横向。由于滑移角主要受附着系数影响,改变重心位置对其影响不大,并且安全事故多由机具翻倾造成,因此本文只针对运输车的极限翻倾角进行探讨。运输车整机重心位置相对靠前,下坡时更容易翻倾,整机纵向重心位置调控影响更明显,因此纵向稳定性仿真时针对下坡情况模拟。仿真模拟时,地形坡度每次增加1°,直到运输车翻倾为止,对比不同负载条件下,重心位置调控前后运输车的横纵向极限翻倾角。

图10 运输车稳定性仿真Fig.10 Simulation of transport vehicle stability

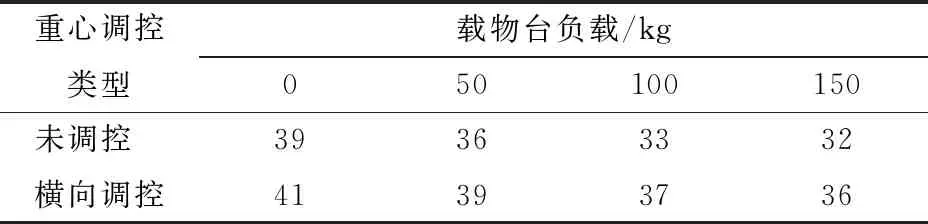

运输车横、纵向极限翻倾角仿真结果如表3、4所示。从表3、4可知,随着负载的增加,运输车的横纵向极限翻倾角呈逐渐减小的趋势,横纵向重心位置经过调控后,横纵向极限翻倾角增加,稳定性相对调控前得到了有效提升。

表3 纵向极限翻倾角仿真结果Tab.3 Simulation of maximum longitudinal tilt angle (°)

表4 横向极限翻倾角仿真结果Tab.4 Simulation of maximum lateral tilt angle (°)

3.3 越障性仿真

3.3.1斜坡越障

斜坡越障仿真模拟如图11所示,其中运输车行驶速度设置为0.1 m/s,沿上坡方向越障,地形坡度设置为10°。仿真模拟时,台阶高度每次增加10 mm,直到运输车无法翻越为止,对比不同负载状态下,重心位置调控前后运输车的极限越障高度。

图11 斜坡越障仿真Fig.11 Simulation of crossing obstacle on slope

运输车斜坡越障仿真结果如表5所示。从表5可知,随着负载的增加,运输车的极限越障高度呈逐渐减小的趋势,纵向重心位置经过调控后,极限越障高度增加,越障性相对调控前得到了有效提升。

表5 斜坡越障高度仿真结果

3.3.2斜坡跨壕

斜坡跨壕仿真模拟如图12所示,其中运输车行驶速度设置为0.1 m/s,地形坡度设置为10°。由于运输车整机重心位置相对靠前,下坡时车头更易栽入壕沟,整机纵向重心位置调控影响更明显,因此针对下坡情况模拟。仿真模拟时,壕沟宽度每次增加10 mm,直到运输车无法跨越为止,对比不同负载状态下,重心位置调控前后运输车的极限跨壕宽度。

图12 斜坡跨壕仿真Fig.12 Simulation of crossing trench on slope

运输车斜坡跨壕仿真结果如表6所示。从表6中可知,随着负载的增加,运输车的极限跨壕宽度基本不变,纵向重心位置经过调控后,极限跨壕宽度增加,越障性相对调控前得到了有效提升。

表6 斜坡跨壕宽度仿真结果

通过仿真模拟可知,可移动载物台与重心控制策略能够有效提升运输车的通过性、稳定性以及越障性。

4 性能验证试验

4.1 室内试验

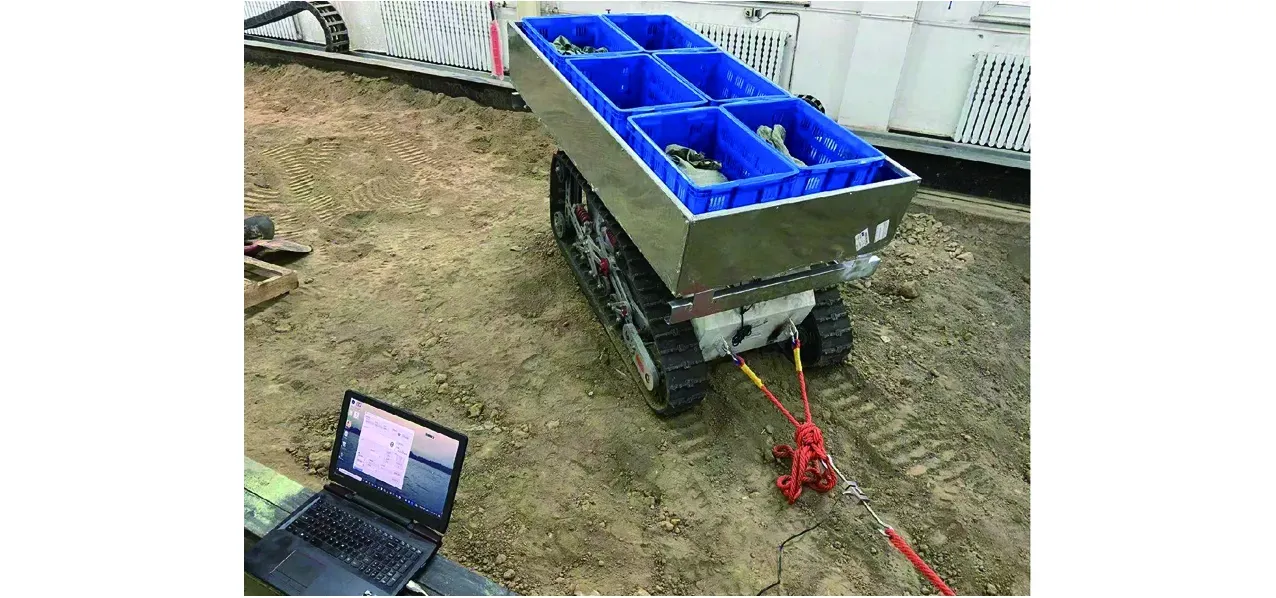

2021年7月,于中国农业机械化科学研究院土壤植物机器系统技术国家重点实验室,开展室内样机性能验证试验,主要进行可移动载物台重心估计试验、运输车坡地行驶性能试验,其中运输车坡地行驶性能试验包含通过性、稳定性和越障性试验。

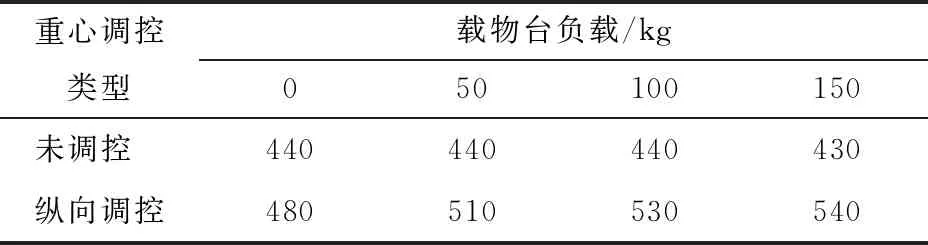

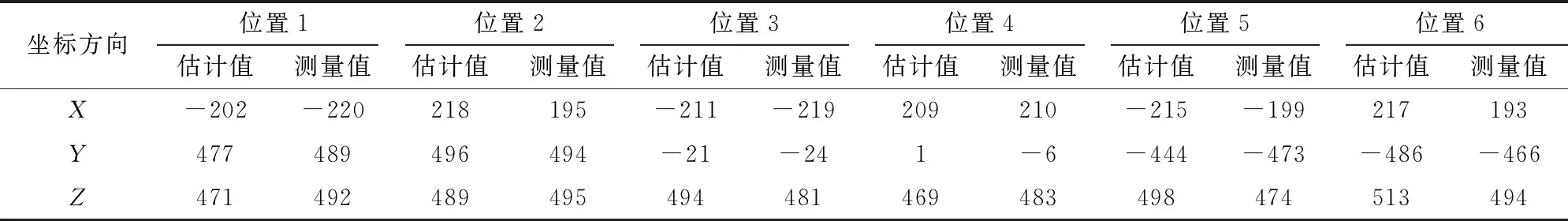

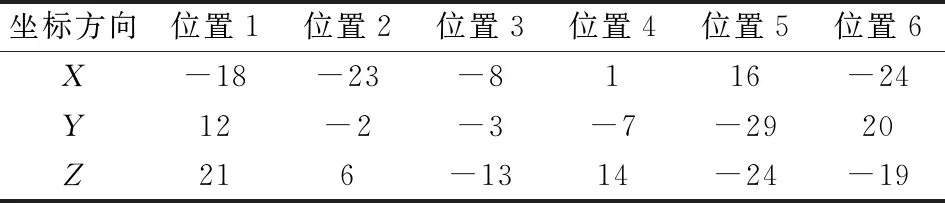

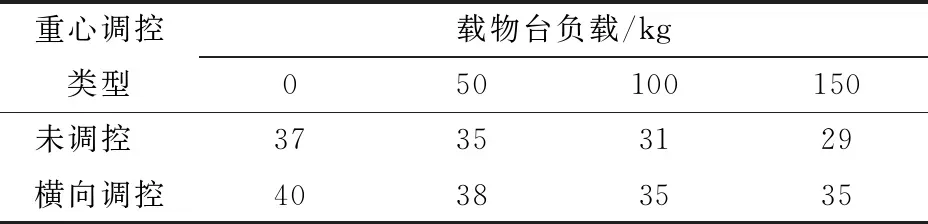

4.1.1可移动载物台重心估计试验

开展可移动载物台重心估计试验,在载物台左前(位置1)、右前(位置2)、左中(位置3)、右中(位置4)、左后(位置5)、右后(位置6)分别放置80 kg的配重铅块,进行可移动载物台重心估计,同时参考标准GB/T 3871.14进行可移动载物台重心测量,对比重心估计与重心测量的误差结果,试验现场如图13所示。

图13 重心估计试验Fig.13 Test of gravity core estimation

可移动载物台重心估计试验数据如表7所示。进而得到每次试验的重心估计误差,如表8所示。将估计值减去测量值,便可得重心位置估计误差,通过表8可知,可移动载物台的最大重心位置估计误差为-29 mm,基本满足可移动载物台重心估计要求。

表7 重心估计试验结果Tab.7 Estimated value in gravity core estimation test mm

表8 重心估计试验误差Tab.8 Estimated error in gravity core estimation test mm

4.1.2运输车坡地行驶性能试验

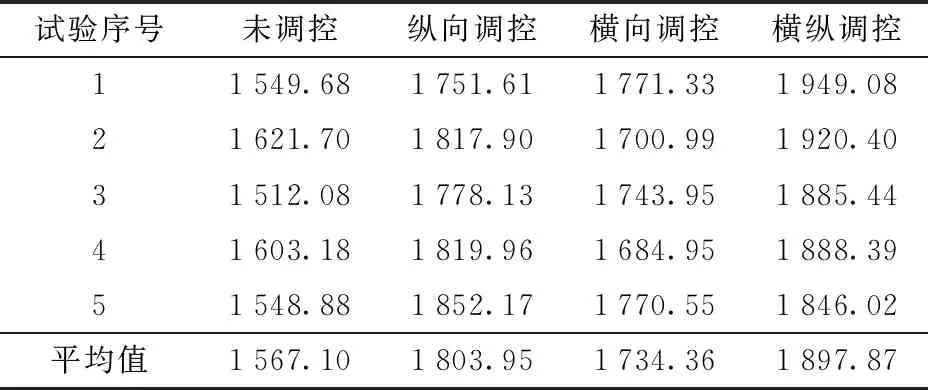

(1)通过性试验

和仿真模拟测试原理相同,通过拉力传感器测定运输车最大牵引力,来量化对比重心调整前后运输车的通过性能,试验过程如图14所示。

图14 运输车通过性试验Fig.14 Test of transport vehicle trafficability

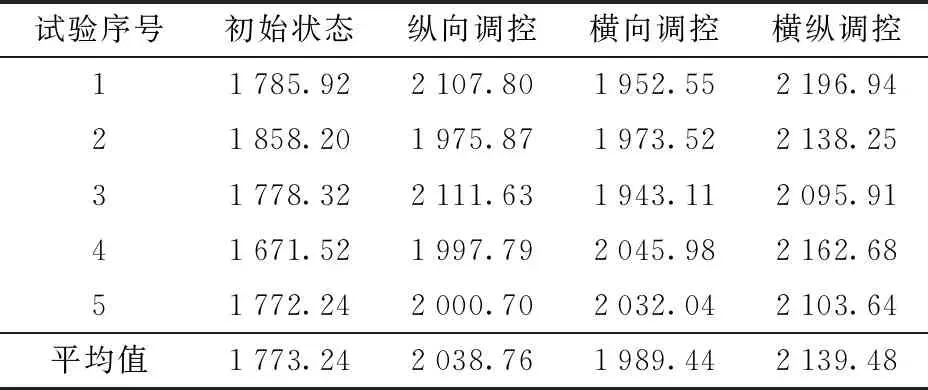

试验开始前,拉力传感器一端通过绳索与运输车末端悬挂点连接,另一端通过绳索与地面固定点连接,绳索始终与地面平行。可移动载物台初始化负载状态,并参照整机重心控制策略调配载物台水平位置。试验过程中,手动控制运输车以速度0.1 m/s行驶,直到履带发生打滑,记录测试过程中拉力传感器的拉力峰值,测量5次记录均值。拉力传感器型号为蚌埠S型拉压传感器,量程为5 000 N,最大误差为0.05%。仿真模拟测试条件一致,土壤坡面角人工设置为10°,行驶偏航角设置为45°。对比不同负载条件下,运输车重心位置调控前后的最大牵引力,测试结果如表9~12所示。

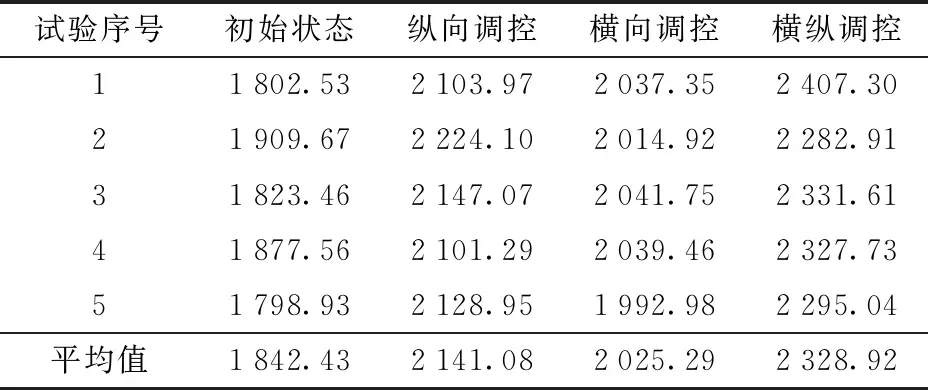

表9 负载0 kg最大牵引力测试结果Tab.9 Test result of maximum tractive force with 0 kg load N

由表9~12可知,在负载0、50、100、150 kg的情况下,整机重心纵向位置经过调控后,运输车的最大牵引力分别为1 803.95、2 038.76、2 141.08、2 285.72 N,相比调控前分别增加了15.11%、14.97%、16.21%、19.63%;整机重心横向位置经过调控后,运输车的最大牵引力分别为1 734.36、1 989.44、2 025.29、2 225.26 N,相比调控前分别增加了10.67%、12.19%、9.92%、16.47%;整机重心横纵向位置经过调控后,运输车的最大牵引力分别为1 897.87、2 139.48、2 328.92、2 425.24 N,相比调控前分别增加了21.11%、20.65%、26.4%、26.93%。

表10 负载50 kg最大牵引力测试结果Tab.10 Test result of maximum tractive force with 50 kg load N

表11 负载100 kg最大牵引力测试结果Tab.11 Test result of maximum tractive force with 100 kg load N

表12 负载150 kg最大牵引力测试结果Tab.12 Test result of maximum tractive force with 150 kg load N

对比仿真结果可以发现,实物样机最大牵引力的测试结果比仿真时小,主要原因在于仿真环境中设置的履土接触参数与实际环境存在部分差异。

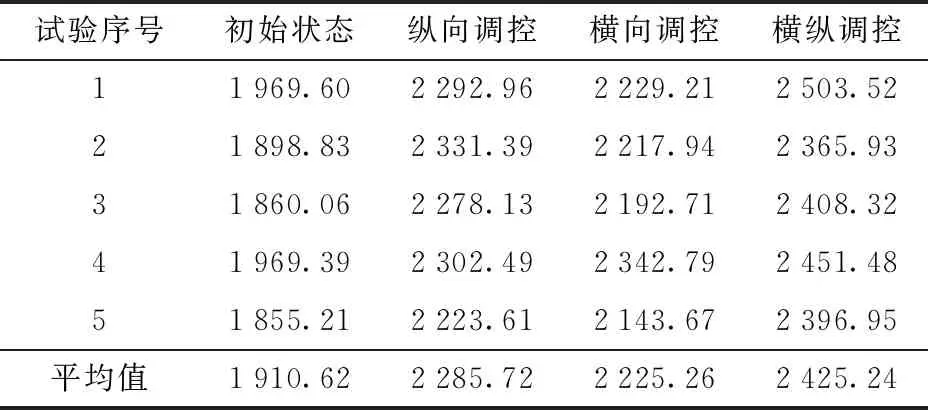

(2)稳定性试验

图15 运输车稳定性试验Fig.15 Tests of transport vehicle stability

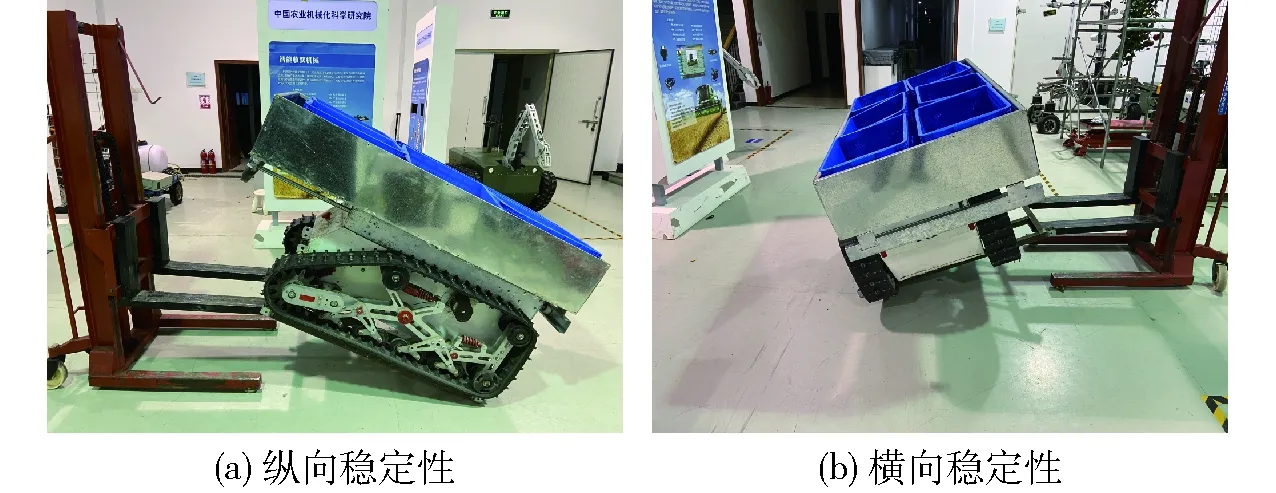

通过可调角度的金属平台来测试运输车的横纵向稳定性能,如图15所示。试验开始前,将运输车开至金属平台上,金属平台角度可调,车头朝向分别为纵向和横向。可移动载物台位于上坡侧极限位置。试验过程中平台角以1°为差依次递增,直到运输车即将发生翻倾为止。对比不同负载条件下,运输车重心位置调控前后的横纵向极限翻倾角,测试结果如表13、14所示。

表13 纵向极限翻倾角试验结果Tab.13 Test result of maximum longitudinal tilt angle (°)

表14 横向极限翻倾角试验结果Tab.14 Test result of maximum lateral tilt angle (°)

由表13、14可知,在负载0、50、100、150 kg的情况下,整机重心纵向位置经过调控后,运输车的纵向极限翻倾角分别为45°、43°、42°、40°,相比调控前分别增加了7.14%、13.16%、13.51%、14.29%;整机重心横向位置经过调控后,运输车的横向极限翻倾角分为40°、38°、35°、35°,相比调控前分别增加了8.11%、8.57%、12.90%、20.69%。

对比仿真结果可以发现,实物样机横纵向极限翻倾角的测试结果比仿真时稍小,主要原因在于实物样机测试时,角度过大会导致整机翻倾,考虑到操作人员和设备的安全,实测数据会比仿真极限数据小。

(3)越障性试验

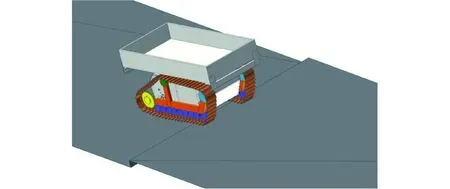

通过翻越斜坡上可调高度的金属平台来测试运输车的越障性能[25-27],如图16所示。

图16 斜坡越障试验Fig.16 Test of crossing obstacle on slope

试验开始前,将平台沿运输车行驶方向埋入斜坡土壤模拟台阶,平台高度120~360 mm可调。土壤坡面角人工设置为10°,运输车沿上坡方向越障。可移动载物台位于上坡侧极限位置。进行试验时,手动控制运输车行驶速度0.1 m/s前进直到翻越障碍,试验过程中平台高度以10 mm为差依次递增,直到运输车不能翻越为止。对比不同负载条件下,运输车重心位置调控前后的坡地极限越障能力,测试结果如表15所示。

表15 极限越障高度测试结果Tab.15 Test result of maximum crossing obstacle height mm

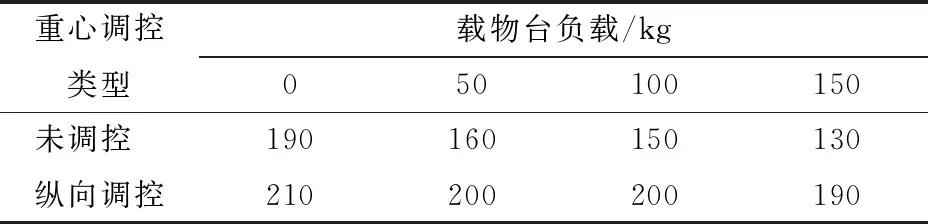

根据试验结果可知,在负载0、50、100、150 kg的情况下,整机重心纵向位置经过调控后,运输车的斜坡极限越障高度分别为210、200、200、190 mm,相比调控前分别增加了10.53%、25.00%、33.33%、46.15%。

对比仿真结果可以发现,实物样机的极限斜坡越障高度比仿真时稍小,主要原因在于,实物样机测试时,如果越障失败会出现整机滑移翻倾,考虑到操作人员和设备的安全,实测数据会比仿真极限数据要小。

4.1.3斜坡跨壕试验

通过跨越斜坡上人工设置的壕沟来测试运输车的极限跨壕能力[25-27],如图17所示。

图17 斜坡跨壕试验Fig.17 Test of crossing trench on slope

试验开始前,通过人工沿运输车行驶方向设置壕沟,起始壕沟宽度为400 mm。土壤坡面角人工设置为10°,运输车沿下坡方向跨壕。可移动载物台初始化负载状态,并参照整机重心控制策略调配载物台水平位置。进行试验时,手动控制运输车行驶速度0.1 m/s前进直到跨越壕沟,试验过程中壕沟宽度以10 mm为差依次递增,直到运输车不能跨越为止。对比不同负载条件下,运输车重心位置调控前后的坡地极限跨壕能力,测试结果如表16所示。

表16 极限跨壕宽度测试结果Tab.16 Test result of maximum crossing trench width mm

根据试验结果可知,整机重心纵向位置经过调控后,运输车的斜坡极限跨壕宽度分别为450、480、510、520 mm,相比调控前分别增加了7.14%、14.29%、21.43%、26.83%。验证了可移动载物台斜坡跨壕重心控制策略的合理性。

对比仿真结果可以发现,实物样机的斜坡极限跨壕宽度比仿真时稍小,主要原因在于仿真环境中设置的土壤紧实度与实际环境存在部分差异,实物样机测试时,壕沟前沿相比仿真环境更易塌陷,进而造成实测跨壕宽度会比仿真跨壕宽度小。

室内试验结果表明,本文提出的可移动载物台和整机重心控制策略能够有效提升山地果园运输车的通过性、稳定性和越障性。

4.2 田间试验

2021年10月,于广东省江门市新会区新会柑种植园开展田间试验,其中果园地形坡度在4°~27°之间,果树行株距3 m左右、果园运输道路宽度4 m左右,山地果园运输车田间试验现场如图18所示。

图18 运输车田间试验Fig.18 Field test of transport vehicle

进行运输车直线行驶速度测试,实测运输车行驶速度为0~4.1 km/h。进行运输车最小转弯半径测试,在水泥、草地以及沙壤土路面均可实现原地差速转向。进行可移动载物台响应速度测试,实测满负载水平移动速度为0~7 mm/s。进行可移动载物台有效行程测试,实测载物台纵向移动行程为570 mm,横向移动行程为300 mm。进行运输车续航时间测试,实测运输车续航时间为2.7 h,需要通过移动燃油充电站进行电量补充。经田间试验可知,山地果园运输车的行驶速度、最小转弯半径、载物台重心调配功能均能够满足丘陵山地果园环境中的实际作业要求。但是山地果园运输车的续航时间需进一步提升,下一步拟采用大容量电池的同时,参照无人机换电方案,对运输车电池部分进行改进设计。

田间试验结果表明,本文提出的基于重心自适应调控的山地果园运输车坡地行驶性能较好,在不同负载条件下具有良好的地形适应性,基本适用于山地果园实际作业环境。

5 结论

(1)为了进一步提升山地果园运输车的复杂地形适应性,设计了一种基于重心自适应调控的山地果园运输车,通过实时调节整机重心位置,提升山地果园运输车的坡地行驶性能。提出了斜坡、斜坡台阶和斜坡壕沟3种路况下的整机重心控制策略,开展了履带底盘、可移动载物台、控制系统等关键部件的设计,确定了可移动载物台重心估计方案,完成了对底盘电机、减速器、传感器等重要零件的参数确定和选型。

(2)根据设计方案,基于多体动力学分析软件RecurDyn进行运输车虚拟样机搭建,分别针对通过性、稳定性以及越障性3种行驶性能开展仿真分析。经仿真模拟可知,本文提出的可移动载物台与重心控制策略能够有效提升运输车的坡地行驶性能。

(3)进行样机试制加工,开展样机性能验证试验,试验结果表明,在坡面角10°,负载0、50、100、150 kg的情况下,整机重心位置经过调控后,运输车偏航45°的直线行驶最大牵引力分别为1 897.87、2 139.48、2 328.92、2 425.24 N,相比调控前分别增加了21.11%、20.65%、26.4%、26.93%;运输车下坡极限翻倾角分别为45°、43°、42°、40°,相比调控前分别增加了7.14%、13.16%、13.51%、14.29%;运输车横向极限翻倾角分为40°、38°、35°、35°,相比调控前分别增加了8.11%、8.57%、12.90%、20.69%;运输车上坡越障最大高度分别为210、200、200、190 mm,相比调控前分别增加了10.53%、25.00%、33.33%、46.15%;运输车的下坡跨壕最大宽度分别为450、480、510、520 mm,相比调控前分别增加了7.14%、14.29%、21.43%、26.83%。在不同负载条件下,本文提出的可移动载物台以及整机重心控制策略能够有效提升运输车的坡地行驶性能,在山地果园实际作业环境具有良好的地形适应性。