磁选机磁系仿真及优化研究

2022-03-13张健

张 健

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.唐山国选精煤有限责任公司,河北 唐山 063012;3.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

弱磁场磁选机一般指磁极表面的磁场强度(H0)在80~120 kA/m之间,磁场力在3×105~6×105kA2/m3之间的磁选设备。在弱磁场磁选设备中,筒式磁选机广泛应用于磁铁矿、磁赤铁矿、磁黄铁矿等强磁性矿物的提纯及选煤用磁性介质的回收等。该磁选机主要由磁系、筒体、槽体、机架和驱动装置组成,磁系作为核心部件对磁选机的磁性物回收率有着决定性作用。磁系主要由永磁材料组成,通过一定的空间布置并固定,形成一定强度及范围的永久磁场。由于永磁铁氧体材料剩磁高,矫顽力大,能量密度较高且较为廉价,故目前市场上的弱磁场磁选机磁系一般选用铁氧体材质,剩磁约在0.38~0.42 T之间,年退磁率小于1%。

除了磁系材料对磁系的磁场分布及强度影响较大外,磁系中磁极的布置方式亦对磁系的磁场分布及强度有较大的影响。传统的筒式磁选机磁极数为5极或7极,极性沿周向交替变化,沿轴向极性相同,磁系包角在106°~135°之间,磁极间隙较大,磁场强度较低且周向磁场不均匀,故其磁性物回收率和磁选效率均较低。为了提高生产能力和分选效果,美国ERIEZ公司在主磁极之间增加辅助磁极,并将主、辅助磁极按照海尔贝克阵列的方式排布,增加了磁场的强度和作用深度,表面磁场强度可达179 mT,周向磁场更加均匀,从而提高了磁性物回收率;沈阳隆基电磁科技股份有限公司在磁系扫选区增加了高剩磁、高矫顽力的钕铁硼材料,使扫选区磁场强度达到200 mT以上,有效提高了磁性物回收率,但钕铁硼材料较为昂贵,导致该磁选机成本较高;天地(唐山)矿业科技有限公司生产的TDC系列磁选机在传统磁选机的基础上,增加了磁极数量,并利用磁极挤压聚磁技术,采用常规性能的磁性材料获得了高强度的磁场,磁性物回收率达到了99.9%以上。

磁系作为磁选机产生磁场的核心部件,其磁场的强度及梯度直接影响到磁性颗粒的比磁力及回收率,因此对磁选机磁系结构进行优化研究具有重要意义。鉴于磁系在磁选过程中的重要作用,利用计算机软件对磁系进行仿真优化。

1 磁选原理

磁选是在不均匀的磁场中利用矿物之间的磁性差异实现矿物分离的一种分选方法[1-2]。矿物进入分选空间后,受到磁力、重力、浮力、离心力、流体阻力等共同作用,磁性介质被成功分选的必要条件是:作用在磁性介质上的磁力必须大于所有与磁力作用方向相反的机械力的合力,同时作用在弱磁性或非磁性颗粒上的作用力必须小于机械力的合力[3-4]。在磁选中常用到比磁力的概念,即单位质量颗粒所受到的磁力,其计算公式为[5]:

f=F/m=μ0χHgradH=χBgradB/μ0,

(1)

式中:f为比磁力,m/s2;F为作用在颗粒上的磁力,N;m为颗粒的质量,kg;μ0为真空磁导率;χ为颗粒的比磁化率,kg/m3;H为外磁场强度,kA/m;gradH为外磁场梯度;B为磁感应强度,T;gradB为磁感应强度的梯度。

由式(1)可知,影响比磁力的因素有磁性颗粒的比磁化率、外磁场强度(H)和外磁场梯度(gradH)。

2 仿真研究

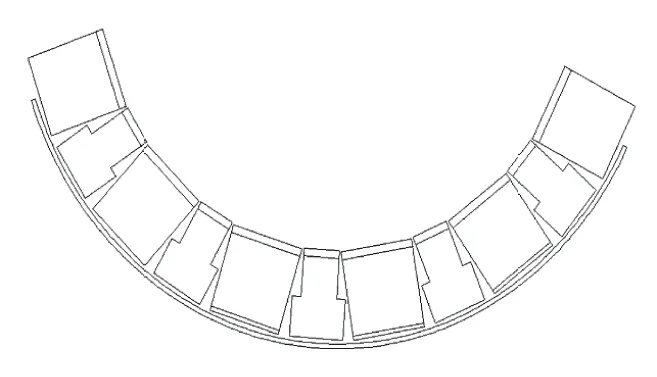

以市场上直径为914 mm的磁选机作为研究对象,对其磁系结构进行仿真研究。该磁选机磁系结构如图1所示。由图1可知:该磁选机磁系由6个主磁极和4个辅助磁极组成。磁极采用永磁铁氧体材料,磁轭为低碳钢板,磁包角为128.5°,磁极间隙超过20 mm,主磁极和辅助磁极极性沿周向交替排列,沿轴向相同。

图1 磁系结构简图Fig.1 Strutural sketch of the magnetic system

应用计算机软件对该磁系进行电磁仿真[6-7]。由于磁系具有单一截面的特点,故空间维度选择二维,物理场选择“磁场,无电流(mfnc)”,研究类型为“稳态”;磁极材料选择BMHFa30/31,剩磁Br为0.39 T;主磁极采用径向充磁,辅助磁极采用切向充磁。对磁系进行网格划分,得到磁系磁场分布云图,如图2所示。

图2 磁系磁场分布云图Fig.2 Distribution cloud map of the original magnetic system′s magnetic field

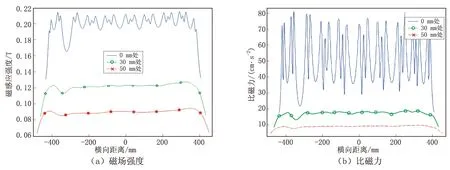

磁铁矿粉的比磁化率不是一个定值,与磁铁矿粉的产地有关,其大小随磁铁矿粉颗粒的粒径减小而减小,并随外磁场强度增加呈现先增加后减小的特点[8-9]。参照GB/T 38891—2020《磁力分选试验方法》的规定,将仿真研究的磁铁矿粉比磁化率(χ)定为9.2×10-5m3/kg[10],据此即可得出距离磁选机滚筒表面不同距离处的比磁力。磁系磁场强度和比磁力分布如图3所示。

从图3可以看出,磁系总体磁场强度较低,0,30,50 mm处平均磁感应强度分别为179.5,108,79.3 mT,比磁力分别为43.68,13.63,6.98 m/s2,原因为主磁极与辅助磁极间隙相对较大,磁路较长,磁阻增加,磁通密度低使磁系右侧两主磁极处磁场强度较低且衰减较快,从而使滚筒表面处比磁力较大,而远离滚筒表面处比磁力较低。分析产生根源为:主磁极限于安装位置要求,磁极间隙较大,导致磁场强度低,磁场梯度大,且由于磁场衰减较快,故远离筒表面后比磁力降低较为明显。

图3 磁场强度和比磁力分布Fig.3 The magnetic field intensity and specific magnetic lines of flux of the original magnetic system

3 磁选机磁系优化

3.1 增加磁极以减小磁极间隙

根据磁系结构仿真结果,考虑减小各磁极间隙[11],由于右侧两主磁极的间隙限于磁极尺寸原因无法减小,故在其间增加一个梯形辅助磁极,改进后磁系包角为134.5°,磁极间隙约为15 mm。对改进后的磁系进行电磁仿真,得到磁极间隙减小后的磁系磁场强度和比磁力分布如图4所示。由图4可知:0,30,50 mm处平均磁感应强度分别为189,114.7,84.7 mT,比原磁系分别增加了5.29%,6.20%,6.81%;0,30,50 mm处平均比磁力分别为47.37,15.15,7.83 m/s2,分别增加了8.45%,11.15%,12.18%,增幅较为明显。

图4 磁极间隙减小后的磁系磁场强度和比磁力分布Fig.4 The magnetic field intensity and specific magnetic lines of flux of the original magnetic system after reduction of gaps between magnetic poles

3.2 选别区主磁极增加高强磁铁

增加磁极的方法可较为明显地提高磁系磁场强度及比磁力,但发现主磁极正上方磁场强度及比磁力明显低于辅助磁极,且波动较大,故考虑在不改变主磁极高度的情况下,将矿浆主要流经的选别区的主磁极极面增加宽A0(主磁极宽度)或0.6A0、厚度为5 mm的钕铁硼高强磁铁[12],主磁极增加宽0.6A0、A0的强磁铁后的磁系结构分别如图5、图6所示。主磁极增加宽0.6A0、A0强磁铁后的磁系磁场强度和比磁力分别如图7、图8所示。

图5 主磁极增加宽0.6A0强磁铁后的磁系结构简图Fig.5 Sketch showing the widening of each main pole by 0.6 A0 with NdFe strip

图6 主磁极增加宽A0强磁铁后的磁系结构简图Fig.6 Sketch showing the widening of each main pole by A0

图7 主磁极增加宽0.6A0强磁铁后磁场强度和比磁力分布Fig.7 The mapnetic field intensity and specific lines of flux after widening of each main pole by 0.6 A0

图8 主磁极增加宽A0强磁铁后磁场强度和比磁力分布Fig.8 The magnetic field intensity and specific lines of flux after widening of each main pole by A0

由图7可知:在圆周方向磁系磁场强度的均匀性明显改善,0,30,50 mm处平均磁感应强度分别为197.3,119.8,88.5 mT,较原磁系分别增加9.92%,10.93%,11.60%;0,30,50 mm处平均比磁力分别为50.23,16.52,8.56 m/s2,较原磁系分别增加15.00%,21.20%,22.64%,增幅较为明显。主磁极加宽0.6A0的强磁铁后可使磁场有效作用深度增加约5~6 mm,处理量增加约14%。

由图8可知:主磁极边缘(0 mm处)磁场强度和比磁力大幅增加,峰值分别达到250,180 m/s2,0,30,50 mm处平均磁感应强度分别为202.4,122.7,90.6 mT,较原磁系分别增加12.76%,13.61%,14.25%;0,30,50 mm处平均比磁力分别为57.04,17.47,8.99 m/s2,较原磁系分别增加30.59%,28.17%,28.80%,增幅非常明显。主磁极增加宽为A0的强磁铁后,可使磁场有效作用深度增加约7~8 mm,处理量增加约21%。

虽然增加宽为A0的强磁铁的方案成本增加较多,但综合考虑磁选回收率和处理量提高带来的经济效益确定选择该方案对磁极进行改进和优化。

3.3 增加选别区主磁极高度

除上述两种方法外,从磁路设计角度考虑,还可以采用增加主磁极的高度,从而增加磁势的方法来增加磁场强度及其作用深度[13]。对选别区的三组主磁极高度增加25%的磁系并进行仿真,得到0,30,50 mm处平均磁感应强度分别为193.6,117.5,86.7 mT,较原磁系分别增加7.86%,8.80%,9.33%,但较增加磁极的方案仅增加2.43%,2.44%,2.36%;0,30,50 mm处平均比磁力分别为49.54,15.9,8.21 m/s2,较原磁系分别增加13.42%,16.65%,17.62%,但较增加磁极的方案分别仅增加4.58%,4.95%,4.85%,增幅不明显,并且磁极高度增加会导致磁系尺寸偏大,因此该方案性价比不高,且会使充磁和安装难度提高。

4 结论

基于磁选机分选原理,通过对增加磁极、选别区增加高强磁铁和增加主磁极高度三种方案进行仿真分析,可得出如下结论:

(1)现有磁选机主磁极与辅助磁极间隙相对较大,磁路较长,磁阻增加,磁通密度低,是导致磁选机磁选效果不佳的主要因素。

(2)在现有磁系上增加一个梯形辅助磁极后,可使在距离滚筒表面0,30,50 mm处的平均磁感应强度和平均比磁力得到明显增加。

(3)在选别区主磁极上增加钕铁硼强磁铁能大幅增加磁系的磁场强度和比磁力,可使磁场作用深度增加7~8 mm,处理量增加约21%,为高效磁选机的开发提供了参考。