湿法提金技术发展历程及应用现状

2022-03-13何志强李栋田庆华郭学益张磊

何志强 李栋 田庆华 郭学益 张磊

摘要:湿法提金技术由于具有工艺成熟、适应性强、相对于火法能耗低等优点,被广泛应用于黄金生产中。介绍了氰化法、硫脲法、氯化法、硫代硫酸盐法、多硫化物法及石硫合剂法等湿法提金技术的原理,分析了其优缺点,总结了湿法提金技术的发展历程及应用现状,展望了湿法提金技术的发展前景。

关键词:湿法提金;氰化法;硫脲法;氯化法;硫代硫酸盐法;多硫化物法;石硫合剂法

中图分类号:TD953

文献标志码:A

文章编号:1001-1277(2022)02-0065-10

doi:10.11792/hj20220212

引 言

黄金作为一种贵金属在世界经济发展中发挥着重要作用,其生产与储备是衡量一个国家综合国力的重要标志[1]。截至2019年,中国黄金产量连续13年位居全球第一,而随着黄金资源的逐年开采,优质易处理金矿资源不断减少,低品位、难处理金矿石成为今后黄金工业生产主要原料[2]。湿法提金技术因具有效率高、能耗低、金回收率高等优点,被广泛应用于黄金生产中,其主要包括氰化法、硫脲法、硫代硫酸盐法、氯化法、多硫化物法及石硫合剂法等。

氰化法已有近200年历史,应用最为广泛,全世界80 %以上的黄金冶炼厂均采用氰化法提金[3-7]。硫脲法具有提金效率高、無毒和环保等优点,深受研究人员青睐[8-9]。近年来,硫脲法结合生物、物理等预处理技术提金,取得了较好的研究成果。硫代硫酸盐法[10-11]被认为是最有前途的非氰提金方法,但其浸金条件苛刻,试剂消耗量大,工业应用困难。氯化法[12]具有工艺流程短、污染小、反应速度快等优点,可实现难处理金矿石中金的高效浸出,适合处理含碳、砷的金矿石及酸性含金物料。多硫化物法[13]在20世纪60年代被提出,其利用多硫螯合离子S2-2、S2-3、S2-4、S2-5对金的络合能力,在氧化剂的配合下,可有效溶解金。石硫合剂(LSSS)法[14-15]是中国首先提出的非氰提金新方法,LSSS是以较便宜的石灰和硫磺为原料合成的,该方法发展迅速。

自20世纪90年代以来,随着国际社会环保观念的普及,氰化提金带来的环境污染问题受到人们广泛关注,清洁提金技术蓬勃发展,取得了令人瞩目的成就[16]。本文对前人研究成果进行了全面总结、分析,详细阐述了近年来湿法提金技术的发展历程及工业应用情况,并对黄金提取技术未来发展趋势进行了讨论和展望。

1 湿法提金技术

1.1 氰化提金技术

1.1.1 原 理

金在氰化物溶液中的溶解分2个阶段[17]完成:

第一阶段为金溶解,同时产生过氧化氢:

第二阶段为过氧化氢协同氰化物再溶解金:

综合上述2个化学反应式,即一步溶解反应为:

氰化法是一种适应性广、成本低、浸出率高的浸金方法,但氰化物剧毒,环境污染严重。此外,该方法浸金速度较慢、易受杂质元素影响,对细粒包裹金、高砷、高硫的难处理金矿石处理效果较差。

1.1.2 发展历程及工业应用

18世纪西方的研究人员首次发现金可溶于氰化物溶液,1846年Elsner通过试验提出了金的氰化反应原理,1887年该方法开始应用于从矿石中提取金[18]。F.W.和W.弗雷斯特兄弟采用浓氰化钾溶液浸出矿石中的金,并用锌块从浸出液中置换沉淀金[19]。1890年,Mac Arthur 提出稀氰化物溶解—锌屑置换提金的氰化工艺,并于同年在非洲建立了第一座氰化厂。中国在20世纪初开始应用氰化法提取金。1901年,在威海范家埠首建2 t/d试验厂,第一次使用氰化法提金。但是,由于当时技术条件的限制,只能采用渗滤氰化和槽浸等工艺,其劳动强度大、金浸出率低。

新中国成立后,氰化提金技术得到了较快发展。1963年,山东招远灵山金矿首次开展了间歇搅拌氰化试验,并于1965年获得较好试验效果;翌年实现了采用机械连续搅拌氰化工艺生产黄金,并在国内各大金矿推广应用,至此中国氰化提金工艺进入了一个新的阶段。

20世纪60年代初期,氰化炭浆法逐步发展,进一步提高了氰化法对金矿石的适应性和金浸出率。1961年,美国科罗拉多州的卡林金矿首次将氰化炭浆工艺用于小规模生产,其完善的工艺于1973年应用于美国南达科州霍姆斯特克金矿选矿厂,处理量为2 250 t/d[20]。此后,在美国、南非、菲律宾、澳大利亚、津巴布韦等国相继建立了几十座氰化炭浆提金厂。中国于20世纪70年代末开始研究氰化炭浆法,自吉林赤卫沟金矿100 t/d全泥氰化厂建成后,1983年建成了乌拉嘎500 t/d全泥氰化厂。1984年8月,河南灵湖金矿建成了第一座50 t/d全泥氰化炭浆提金厂,此后十几座炭浆提金厂相继投产[21]。进入20世纪80年代后期,中国已有氰化炭浆提金厂百余座[22]。

继氰化炭浆法之后,1971年世界上第一家工业规模的金堆浸场在美国内华达州投产,用于处理低品位金矿石,黄金生产工艺取得重大突破[23]。1980年,美国将制粒技术应用于堆浸工艺提取金,标志着氰化堆浸提金技术的完善和成熟。之后,Wade 公司将滴淋布液系统应用于罗切斯特(Rochester) 金矿的堆浸工艺,进一步完善了氰化堆浸提金技术[24]。中国低品位金矿堆浸技术研究始于1979年,1981年通过生产鉴定,随后在河南、河北、湖南等省推广。1991年,新疆萨尔布拉克金矿11 t/d原矿堆浸试生产成功,为中国大规模堆浸设计、建设和生产管理提供了经验。近年来,国内氰化堆浸提金工艺发展迅速,以内蒙古太平矿业有限公司和紫金矿业集团股份有限公司应用为代表[25]。

20世纪50年代,有报道提出利用纯氧代替空气通入氰化浸金液中,可提高金的浸出速率,降低氰化物消耗量。1983年,南非Murchison 金锑矿首次采用管式氰化槽通氧浸金,1991年中国山东乳山金矿进行了充入纯氧的氰化提金工业试验,均显著提高了金的浸出速率[26]。

1987年,Degussa公司提出了PAL(Peroxide Assistant Leaching) 法,其是在氰化浸金液中加入一定浓度的H2O2,可有效缩短浸出时间,提高金的浸出效率[27]。中国黑龙江老柞山金矿于1995年采用H2O2助浸取得了较好效果,可有效降低氰化物消耗量,显著提高金浸出率;1997年,该金矿开发应用了氨氰浸金技术,改善了浸金效果[28]。此后,广西龙头山金矿应用H2O2富氧浸出技术,显著提高了金浸出率和生产效益[29]。

此外,20世纪90年代,微生物预处理技术研究也较多。1994年,陕西双王金矿九坪沟矿段成功进行了硫化难浸金矿石2 000 t/d生物氧化预处理—氰化堆浸工业试验[30]。生物氧化预处理—氰化提金技术由此发展起来。

1.1.3 后发展阶段

进入21世纪,氰化提金技术已发展成熟,在对该技术的优化及新技术的开发过程中,环保要求越来越严格。同时,由于易选冶金矿资源日益枯竭,难处理金矿成为今后黄金工业生产的重要资源,因此实现难处理金矿高效清洁提取成为黄金生产行业的关键问题。难处理金矿直接氰化浸出存在金浸出率低和试剂消耗量大等问题,需对其进行预处理,充分打开原生矿物对金的包裹。目前,难处理金矿石的预处理方法有焙烧氧化法、加压氧化法、生物氧化法等。

代淑娟等[31]对难浸浮选金精矿采用碱性常温常压强化预氧化工艺处理,充分利用超细磨塔式磨浸机的机械活化作用及搅拌的强化作用,达到预氧化目的,然后采用氰化和炭吸附作业高效提金。许晓阳等[32]研究了难处理金矿酸性热压预氧化—氰化工艺,其能有效打开金包裹,经酸性热压预处理后金浸出率高于97 %。WANG等[33]研究发现微波焙烧预处理能使矿物颗粒表面形成裂纹,利于打开金包裹,同时能降低有机碳影响,提高氰化浸金效率。FU等[34]研究了直接还原焙烧—浸出联合工艺从氰化尾渣中回收金和铁,含金铁粉金品位为8.23 g/t、金回收率为97.46 %。CAO 等[35]基于难浸金精矿焙砂和粉尘氰化浸出差异,提出了2种合适的提金工艺,焙砂和粉尘的金浸出率分别达到94.91 %和91.90 %。

难处理金矿石生物氧化预处理技术是近年来的研究热点。2009年,杨洪英等[36]采用经过驯化的HQ0211菌对高砷金矿进行生物氧化试验研究,氰化金浸出率由29.35 %提高到92.57 %,效果十分显著。2015年,LUO 等[37]对含碳金精矿进行了生物氧化—氰化试验,铁、砷、硫的去除率较高,且提高了金浸出率。2016年,孔德晶等[38]进行了生物氧化—氰化提金联合工艺试验研究,针对大兴安岭兴安难处理金银精矿,采用常规氰化金浸出率为67.01 %,经生物氧化后金浸出率高达97.76 %。之后,RICHMOND等[39]研究了2种难选金精矿及其生物氧化产物的碱性氰化浸出机理和动力学,研究结果强调了复杂难浸矿石矿物学及其变异、预处理、工艺化学和应用机械作用在控制金浸出行为和提取效率中的关键作用。

汪勇等[40]提出了一种炭浆提金—磁选工艺方法,对云南某金铜混合矿进行了试验研究,结果表明采用炭浆提金—磁选工艺处理该矿石,取得了较好经济效益。苏保全[41]以石英脉型金矿石为研究对象,对已有的炭浆法提金工艺进行了优化研究,通过采用适宜的底炭密度、补加炭筛等措施,进一步提高了金回收率,有效解决了滤渣中由细粒载金炭造成的金流失问题。

科研工作者研究发现,铅、铋等离子可强化氰化浸金效果。JEFFREY等[42]研究了铅在碱性氰化物溶液中对金浸出的影响,结果表明加入微量铅可显著提高金浸出率。YANG等[43]研究了铋离子强化金氰化浸出过程中金阳极溶解的电化学行为、结构信息和表面产物,结果表明铋离子的加入能加速金的溶解。HAN等[44]通过研究提出,石英能够提高金在氰化物溶液中的溶解速率。金浸出率与浸金体系中某些物质的存在具有一定联系,这些研究对难处理含金物料提取金具有重要意义。

许晓阳[45]在研究高硫、高砷、高有机碳卡林型难处理金矿石时采用加压氧化—氰化提金技术,提高了金浸出率。YU 等[46]研究了超声对氰化提金的影响,结果表明超声能剥离矿石颗粒表面,破坏钝化膜,降低反应阻力,且超声辅助氰化技术能显著提高金浸出率,缩短提取时间。物理预处理方式能活化金矿石表面,有助于打开金包裹,从而提高金浸出率。

氰化法提金工业化应用已有100多年的历史,其具有工艺成熟、浸出率高、矿石适应性强等优点,是黄金冶炼的主流方法。新中国成立后,国内氰化提金技术得到了较快发展。20世纪70年代,氰化炭浆提金法得到了大规模的应用和快速发展,70年代末金厂峪金矿和招远金矿相继试验推广了锌粉置换技术,推动了中国提金技术的发展;至20世纪90年代前后,过氧化氢等助浸技术被广泛开发应用;步入21世纪以来,难处理金矿成为黄金工业生产主要原料来源,由于氰化提金药剂氰化钠剧毒,环保问题严重[47-50],如何高效清洁提取难处理金矿石中的金成为主要研究方向,由此兴起了多种预处理技术和非氰提金技术。国内外氰化提金技术发展历程见图1。

1.2 硫脲提金技术

1.2.1 原 理

在溶液中,硫脲與亚金离子形成较为稳定的Au[SC(NH2)2]+2,化学反应式如下:

其中,Au[SC(NH2)2]+2/Au 的氧化还原电位为0.352 V(相对于标准氢电极),形成的络合物离子降低了金溶解的氧化还原电位,使金易被氧化剂氧化提取。

1.2.2 发展历程及应用

1937年,罗斯等首次采用硫脲溶液从金矿石中浸出金。1941年,苏联学者提出硫脲提金方法,但未能引起足够的重视[51]。直到20世纪60年代后期,尤其是到七八十年代,世界各国才开始对硫脲提金理论及工艺开展广泛的研究,由于硫脲具有环保、高效、受干扰小等优点,在世界范围内掀起了空前的研究热潮。进入90年代,由于环保要求及技术进步等,硫脲提金进入了工业实践阶段。苏联、美国、澳大利亚和加拿大等国都进行了工业试验,并投入小规模应用。法国从1977年开始用硫脲从锌熔砂中提取金、银,墨西哥科罗拉多矿从1982年起采用硫脲法处理含金尾矿[52]。新英格兰锑公司于1982年3月在澳大利亚新南威尔士州北部建设了一座含锑金精矿硫脲提金厂,规模为129 t/d[53]。爱尔兰Minmet 公司改进回收工艺,循环利用回收液,减少了硫脲用量。美国Jamestown 金矿开发应用两段硫脲提金工艺,金浸出率达到95 %[54]。

1978年,中国长春黄金研究所在峪耳崖金矿建成小型硫脲提金试验厂。1984年,龙水金矿建成规模10 t/d的硫脲提金厂,技术经济指标较好。萨本嘉等[55]研究了碱性硫脲浸金体系特性;其后,CHAI等[56]提出碱性硫脲浸金体系中添加Na2SO3能提高硫脲的稳定性,降低硫脲用量;郑粟等[57]通过控制电位,研究了高稳定条件下碱性硫脲浸金机理;之后,白安平等[58]进行了增氧条件下碱性硫脲浸金试验,结果表明通氧量越高金浸出率越高,但总体效果不佳。

1994年,郭观发等[59]研究发现,SO2在酸性硫脲体系提金过程中具有催化作用,能提高金的溶解速率。1995年,胡岳华等[60]提出,金在硫脲体系溶解过程中随pH的升高有明显钝化现象。2001年,DENG等[61-62]开展了酸性亚硫酸钠-硫脲体系从生物氧化残渣中提取金的研究,结果表明添加适量亚硫酸钠能显著降低生产成本;提出了生物氧化—酸性硫脲浸出提金法,其可有效降低硫脲用量。龙怀中[63]研究表明,SO2-3在金的氧化过程中可提高硫脲稳定性,降低硫脲用量。

1995年,林星等[64]采用硫脲炭浸工艺对湖南七宝山微细粒低品位难浸铁帽金矿进行了提金试验研究,获得了较好的金浸出指标;1996年,TREMBLAY等[65]研究了硫脲渗透浸出法从硫化矿中提取金,能有效降低硫脲用量。

进入21世纪,物理强化技术被应用于硫脲提金,取得了较好的效果。罗仙平等[66]提出磁场强化硫脲提金方法,可有效提高金浸出率和浸出速度;念保义等[67]研究发现,超声波可强化硫脲提金,降低硫脲用量;许世伟等[68]将超声波强化硫脲提金技术应用于泉山金矿氰化尾矿试验研究,可有效缩短浸出时间,提高硫脲浸金效率;MURTHY等[69]提出浮选精矿压滤—预氧化—硫脲提金工艺,可有效提高金浸出率;CHOI等[70]研究了微波预处理—硫脲提金技术,增加微波预处理时间能显著提高金浸出率。研究证明,物理强化技术能提高硫脲浸金效率。

此外,科研工作者研究发现,硫脲与一些辅助试剂混合能提高浸金效率。YANG等[71]以硫酸铁为氧化剂,采用旋转盘法研究了金在硫脲-硫氰酸盐溶液中的浸出规律,结果表明二者存在协同效应;杨喜云等[72]研究提出,硫脲与硫氰酸钠混合体系金浸出率大于单一体系浸出率之和;OLYAEI等[73]研究了硫脲-硫酸铁酸性浸金机理,利用HDD建模分析,发现硫酸铁与硫脲之间存在显著交互作用,可为实际生产提供指导。

近年来,硫脲提金技术也被应用于废旧电子产品的资源化回收。CHANG等[74]将硫脲体系用于从废旧电路板中提取金、银,在最佳条件下金浸出率可达到96 %;RIZKI等[75]研究了电子垃圾的回收,提出了硫脲—生物浸出工艺,金浸出率可达98 %。硫脲提金技术用于从电子废弃物中回收金取得了较好的效果。

随后,2020年GUO 等[76]提出了一种分步硫脲提金工艺,大大提高了金浸出率;ADAMS等[77]开展了双浸出剂(硫脲和硫氰酸盐)浸金体系提金研究,双浸出剂体系较单一体系有更高的浸金效率;AHMED等[78]研究了硫脲浸出铀尾矿中金的方法,添加亚硫酸钠能减少硫脲的分解,加速金的溶解,缩短浸出时间;LI等[79]研究了氧化亚铁硫杆菌和氧化亚铁钩端螺旋菌对硫脲体系中石墨吸附金的影响,结果表明氧化亚铁硫杆菌和氧化亚铁钩端螺旋菌的生物氧化作用能钝化和腐蚀石墨,有助于减少硫脲浸出液中的石墨“劫金”现象。硫脲提金技术得到进一步发展。

硫脲提金技术由于具有环保、高效等优点,当今仍是研究热点。虽然在实际应用中其稳定性较差、消耗量较大等,与工业应用预期有一定的差距,但硫脲提金技术仍有很大的发展空间。硫脲提金技术发展历程见图2。

1.3 硫代硫酸盐提金技术

1.3.1 原 理

硫代硫酸盐法是以S2O2-3为络合剂,以铜系氧化剂包括[Cu(NH3)4]2+、Cu-EDTA、Cu-C2H8N2(乙二胺) 或铁系氧化剂包括 Fe(C2O4)2、Fe-EDTA 为氧化剂的浸出方法。在众多硫代硫酸盐浸出体系中,S2O2-3-[Cu(NH3)4]2+ 浸出体系最为常见。其浸金原理如下:

[Cu(NH3)4]2+络合离子在体系中充当氧化剂和催化剂,可将Au氧化为Au+,而自身则被还原为[Cu(S2O3)3]5-,再通过溶液中的O2氧化再生得到[Cu(NH3)4]2+,Au+与S2O2-3结合形成较为稳定的络合离子[Au(S2O3)2]3-,从而被浸出。

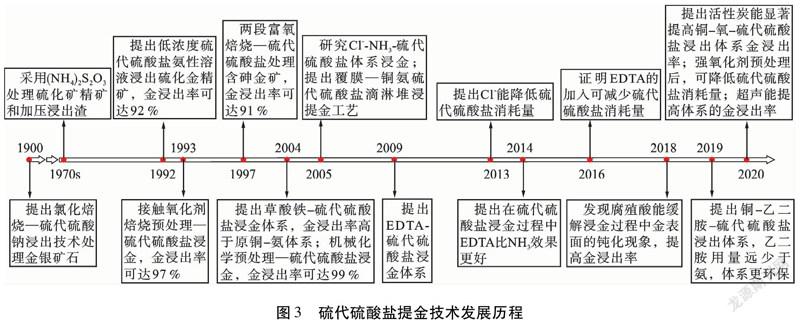

1.3.2 发展历程及应用

硫代硫酸盐法是一种具有潜力的提金方法。早在1900年,Van Patera 就提出了采用氯化焙烧—硫代硫酸钠浸出金银矿石中贵金属的方法。此后,墨西哥的Lacolorado 矿山也采用类似方法提取贵金属。早期对S2O2-3 浸出的研究趋向于将精矿进行高温高压浸出,其成本较高,工业化难度较大;20世纪70年代,Berezowsky 和Kerry 提出了采用(NH4)2S2O3 从硫化矿精矿和加压浸出渣中回收贵金属的方法;同时期苏联科研人员对(NH4)2S2O3 浸出法进行了研究,结果表明铜离子可加速金的溶出。

1993年,马尚文等[80]采用接觸氧化剂焙烧预处理难浸金矿,再用硫代硫酸盐浸出,金浸出率可达97 %。1997年,杨中民等[81]以云南某含砷难浸金矿为研究对象,采用两段富氧焙烧—硫代硫酸盐浸出工艺,金浸出率可达91 %。2005年,郑若锋等[82]提出了覆膜—铜氨硫代硫酸盐滴淋堆浸提金工艺,在实验室扩大试验中取得了较好的效果。

在前人研究基础上,研究人员发现添加剂能有效降低浸金试剂消耗量[83-87]。李汝雄等[83]研究发现在氨-硫代硫酸盐体系中,Cl-与NH3有类似作用;CHANDRA等[84]利用草酸铁作为氧化剂代替传统的铜-氨体系,在相同的浸出条件下,草酸铁体系对金的溶出率高于铜-氨体系;童雄等[86]研究了Cl--NH3-S2O2-3体系中金的浸出,发现体系中加入Cl-能促进金的浸出,同时SO2-3能改善硫代硫酸盐的消耗;王丹[87]研究提出,体系中保持一定量Cl-能显著降低硫代硫酸钠的消耗量。

此外,科研工作者研究发现EDTA能促进硫代硫酸盐的提金效率,同时也能降低硫代硫酸盐的消耗量。2009年,FENG等[88]提出引入少量EDTA可降低硫代硫酸盐消耗量;其后,AAZAMI等[89]在研究中提出,EDTA比NH3的效果更好,能减少硫代硫酸盐的分解,提高金浸出率;2016年,迟衡[90]研究证明,添加EDTA的体系可提高金的浸出效果,降低硫代硫酸盐消耗量。

2018年,XU等[91]在研究硫代硫酸盐浸金时发现,加入腐殖酸能缓解浸出过程中金表面的钝化现象,同时能减少硫代硫酸盐的分解,从而提高金浸出率。2019年,WANG等[92]研究发现,铜-乙二胺-硫代硫酸盐浸出体系中,乙二胺用量远低于氨用量,且金浸出率较铜-氨体系更高,同时硫代硫酸盐浓度要求更低,体系更环保。XU等[93-94]研究了钴-氨-硫代硫酸盐浸出体系,相较于铜-氨体系,其可降低硫代硫酸盐消耗量,同时更易于从母液中回收金;并提出镍催化氨性硫代硫酸盐浸出-树脂吸附回收提金法,同时通过热力学分析,提出了NH3催化金阳极溶解,Ni3O4催化O2阴极还原的催化机理,该方法可明显降低硫代硫酸铵消耗量。

2020年,SITANDO等[95]研究发现,活性炭能显著提高铜-氧-硫代硫酸盐浸出体系金浸出率;WANG 等[96]在研究高砷难浸金矿时发现,用强氧化剂预处理后,能显著降低硫代硫酸盐消耗量,提高金浸出率;ZHAO等[97]研究发现,在硫代硫酸盐-铜-氨体系中添加三乙醇胺,能显著提升浸金效果;HE等[98]利用含钙化合物固化焙烧氧化预处理含砷渣,再通过绿铜-氨-硫代硫酸铜浸出体系浸出焙烧渣中的金,其具有绿色高效的优点;GUI等[99]研究了超声在铜-氨-硫代硫酸盐浸出体系中的作用,发现超声能在一定程度上提高金浸出率;BAE等[100]将硫代硫酸铵用于从硫化矿石中回收金和银,金浸出率大于99 %。

硫代硫酸盐在提金过程中消耗量大,目前工业应用较少。硫代硫酸盐提金技术发展历程见图3。

1.4 氯化提金技术

1.4.1 原 理

氯气是强氧化剂,能够氧化多种金属。在Au-Cl-H2O体系中,氯既起氧化作用又起络合作用。其化学反应式为:

浸出剂有Cl2、NaClO、NaClO3及ClO2等。氯化法浸金时金表面不会被钝化,浸出速度很快;同时氯的强氧化性能氧化砷黄铁矿、黄铁矿等包裹金的矿物,也能降低碳对金的吸附作用。因此,该方法适合处理含碳、砷的金矿石及酸性含金物料等。

1.4.2 发展历程及应用

早在20世纪70年代初期,美国便兴起了利用氯化法、溴化法和碘化法提金的研究[101]。水氯化法更是早在1848年就被提出,19世纪后半期曾被美国、澳大利亚的一些金矿应用,后被氰化法替代。美国Freerpert 矿业公司采用空气氧化-氯化浸金法處理含砷碳质金矿石,生产规模为1 650 t/d,利润可观。美国Newmont 公司于1988年4月改造建成“闪速”氯化浸出系统,提高了金浸出率,降低了氯气消耗量。近年来,美国出现了规模200~600 t/d的氯化铁堆浸场,其工艺方法简单,适用于处理低品位金矿,但金浸出率不高。广西玉林地区某微细粒含铜金矿石选铜后用氯化法浸出金,金浸出率为95 %以上[102]。

1990年,石嵩高[103]提出了一种载氯体氯化提金法,之后其将该方法进行了改进,使得该方法距离工业应用更近一步。1997年,夏木西卡玛尔等[104]进行了催化氯化法浸金研究,以溴化物作为催化剂,该方法较水氯化法酸用量更少,金浸出率可达到99 %。2005年,刘春奇[105]开展了氯化法从废载金炭中回收金的研究,通过灰化-氯化-还原过程,金浸出率可达98 %。2012年,金创石等[106]利用液氯化法处理金精矿加压氧化渣,在最优条件下金浸出率可达96.5 %。

2017年,LAMPINEN等[107]建立了氯化铜浸金过程机械动力学模型,研究了反应过程的控制步骤,结果表明金的溶出主要处于混合控制状态。

2018年,AHTIAINEN等[108]研究了氯化-溴化浸金过程中的“劫金”效应,结果表明在氯化-溴化浸出前进行Cl2预处理,可在一定程度上降低该效应,提高金浸出率。此外,ALTINKAYA等[109]开发了一种将生物氧化预处理和氯化物浸出相结合从浮选尾矿中回收金属的新方法,首先采用生物氧化工艺预处理铁、铜、镍、钴和锌等金属,再通过氯化物提取金,取得了较好的试验效果。

2019年,WANG等[110]提出了一种用溴酸盐-氯化铁溶液从高硫高砷碳质难选金矿石中提取金的高效低毒方法,该方法无需预处理即可在短时间内获得高浸出率。2020年,ELOMAA等[111]研究了氯化铜浸金体系,建立了质量和能量平衡模拟,并对环境影响进行了评估,该体系金浸出率可达到99 %;张文岐等[112]采用氯酸钠和盐酸介质进行氯化浸出研究,该方法可完全替代氯气法,且可提高生产效率。2021年,LI等[113]提出了一种用氯化法处理氰化尾渣的方法,在以硫酸作为预处理浸出液,以次氯酸钙作为氯化剂,用电化学工作站测试电位差的条件下浸出氰化尾渣中的金,金浸出率为81 %。氯化提金技术发展历程见图4。

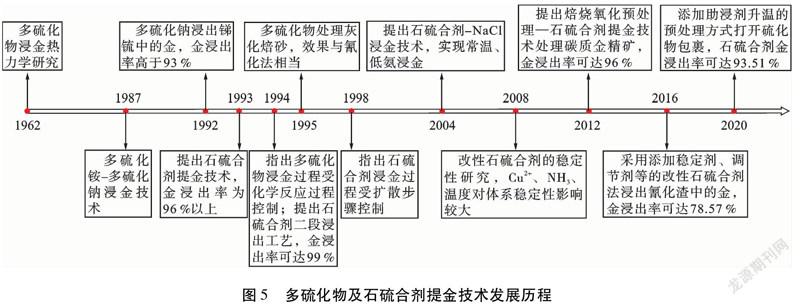

1.5 多硫化物及石硫合剂提金技术

1.5.1 原 理

多硫化物浸金原理[114]如下:

早在1962年苏联学者就对多硫化物浸金热力学进行了研究,之后南非对该浸金方法的研究较多。1987年,龙炳清等[115]研究表明,多硫化铵和多硫化钠用作浸金试剂,均可获得较高的金浸出率。多硫螯合离子S2-2、S2-3、S2-4、S2-5对金有很强的络合能力,在合适氧化剂的配合下能有效溶解金。

石硫合剂法是中国首创的新型非氰提金技术[116]。石硫合剂主要成分为多硫化钙和硫代硫酸盐,其浸金原理是多硫化物与硫代硫酸盐的联合作用。

1.5.2 发展历程及应用

杨天足等[114]研究了以多硫化钠作为浸金剂直接浸出锑锍中的金,取得了较好结果;其后,朱国才等[117]研究指出,多硫化物浸金过程受化学反应控制。杨天足等[118]采用多硫化物处理金矿石灰化焙砂,能消除硫化钙的影响,且浸出效果与氰化物浸出相当。李洪枚等[119]提出了一种测定溶液中多硫根离子的方法,对于多硫化物浸金研究具有重要意义。

1993年,张箭等[14]开展了石硫合剂浸金研究,金浸出率为96 %以上,与传统氰化浸金相比可有效缩短浸出周期;翌年,其将石硫合剂法用于顽固金精矿的二段浸出工艺,金浸出率可达99 %,为国内外大量顽固金矿的开发利用提供了依据和可能途徑;之后,其通过对石硫合剂体系的电化学研究,证明了浸金过程中金的溶解受扩散步骤控制[120]。

陈江安等[121-122]研究指出,石硫合剂浸金过程中添加NaCl,能实现在常温、低NH3条件下浸出金,降低成本;之后其进一步研究了改性石硫合剂的稳定性,体系中Cu2+的存在会增加S2O2-3的消耗量,而当体系中存在游离氨、SO2-3及低温时改性石硫合剂的稳定性较好。刘有才等[123]采用添加稳定剂、调节剂等的改性石硫合剂法浸出氰化渣中的金,金浸出率可达78.57 %。石硫合剂法浸出速度快,对顽固金矿石及印刷电路板等含金二次资源具有较高的浸出率,但该方法中有效浸金成分不稳定。

陈怡等[124]通过焙烧氧化预处理碳质金精矿后,采用石硫合剂处理,在最佳条件下金浸出率可达96 %。张景河[125]在研究某难浸金矿石时,通过添加助浸剂升温的预处理方式打开硫化物包裹,再用石硫合剂处理,金浸出率可达93.51 %。石硫合剂提金技术虽取得较大进展,但距离工业应用仍有许多工作需要完善。WEN等[126]研究了用碱性多硫化钠溶液从矿石中浸金的行为,采用水热法制备多硫化钠,结果表明制备的多硫化物具有双重作用:作为氧化剂和络合剂,其具有良好的从含金锑矿中提取金的能力。多硫化物及石硫合剂提金技术发展历程见图5。

2 结 语

湿法提金技术因具有效率高、能耗低、金回收率高、适应性广等优点,应用广泛。本文总结了氰化法、硫脲法、硫代硫酸盐法、氯化法、多硫化物及石硫合剂法等提金技术的发展历程及工业应用。氰化法应用最为广泛,

技术最为成熟;硫脲法浸金效率高、环保;硫代硫酸盐法被认为是最有前途的非氰浸金方法,但其浸金条件苛刻,试剂消耗量大;氯化法工艺流程短、反应速度快,适合处理含碳、砷的金矿石及酸性含金物料;多硫化物法利用多硫螯合离子S2-2、S2-3、S2-4、S2-5对金的络合能力,在氧化剂的配合下,可有效溶解金;石硫合剂法是中国提出的非氰提金新方法,LSSS试剂发展迅速,其是最有可能取代氰化物的一种新型浸金试剂。

随着黄金资源的逐年开采,高品位、易选矿石不断减少,低品位、难处理矿石所占比例越来越高,其成为今后黄金工业生产主要原料。同时,随着黄金选冶技术研究的不断深入及相关分析技术的发展,金矿石预处理技术发展逐渐成熟,超细磨、焙烧氧化、热压氧化、生物氧化及化学氧化等工艺得到广泛应用,对难处理金矿石中金高效清洁提取起到了重要作用。

虽然氰化法提金在黄金行业仍处于主导地位,但随着环保要求的愈发严格,无毒无害、绿色环保的黄金冶炼清洁提取技术是行业未来的发展方向,解决非氰提金工艺存在的浸出试剂消耗大、药剂成本高、浸出体系复杂、浸出试剂性质不稳定等问题,推进非氰提金工艺工业化进程刻不容缓。

[参 考 文 献]

[1] 胡春融,杨凤,杨廻春.黄金选冶技术现状及发展趋势[J].黄金,2006,27(7):29-36.

[2] 殷璐,金哲男,杨洪英,等.我国黄金资源综合利用现状与展望[J].黄金科学技术,2018,26(1):17-24.

[3] 许勇.黄金工业应用正推进产业高端化转型[N].中国黄金报,2021-01-08(002).

[4] 石同吉.氰化提金技术发展现状评述[J].黄金科学技术,2001,9(6):22-29.

[5] 李健,王鹏,赵国惠,等.某含金原生矿石沸腾焙烧—氰化提金工艺试验研究[J].黄金,2021,42(8):71-75.

[6] 张力先.氰化提金工艺的最新进展[J].黄金学报,2001(2):124-130.

[7] 肖力,王永良,钱鹏,等.非氰提金技术研究进展[J].黄金科学技术,2019,27(2):292-301.

[8] 李骞,沈煌,张雁,等.硫脲浸金研究进展[J].黄金,2018,39(1):66-69.

[9] 胡杨甲,贺政,赵志强,等.非氰浸金技术发展现状及应用前景[J].黄金,2018,39(4):53-58.

[10] 钟晋,胡显智,字富庭,等.硫代硫酸盐浸金现状与发展[J].矿冶,2014,23(2):65-69.

[11] 曹昌琳,胡洁雪,龚乾.低浓度硫代硫酸盐浸金[J].中国有色金属学报,1992,2(4):33-36.

[12] 石嵩高,李世祯.ZLT氯化法浸出金、银新工艺[J].黄金,2010,31(2):37-40.

[13] 李桂春,卢寿慈.非氰化提金技术的发展[J].中国矿业,2003,12(3):1-5.

[14] 张箭,兰新哲,丁峰,等.一种新的非氰提金方法[J].黄金,1993,14(10):40-43.

[15] 郁能文,张箭.石硫合剂(LSSS)法浸金的电化学研究[J].黄金,1998,19(2):3-5.

[16] 周文波,刘涛,吴卫国,等.金的提取技术[J].矿业快报,2006(2):14-17.

[17] 玉涵,胡显智.氰化及非氰化提金方法综述[J].云南冶金,2010,39(3):9-12.

[18] 简椿林.黄金冶炼技术综述[J].湿法冶金,2008,27(1):1-6.

[19] 闫晓慧,李桂春,孟齐.金矿中提金技术的研究进展[J].应用化工,2019,48(11):2 719-2 723.

[20] 苏玉花.姚安金矿全泥氰化—炭浆法提金实验研究[J].甘肃科技,2018,34(12):31-32.

[21] 张彩轩.全泥氰化炭浆提金工艺在我国的应用[J].有色矿山,1988(12):32-36.

[22] 邝金才,姚香.国内金精矿氰化提金技术现状[J].有色矿冶,2003(2):16-21.

[23] 王笃军.氰化法在堆浸提金工艺的应用和研究[J].科技创新导报,2017,14(35):66-67.

[24] 彭剑秋.国内外难选冶金矿三项提金新工艺新技术与标准规范应用手册[M].北京:冶金工业出版社,2006.

[25] 张明洋.堆浸工艺在低品位黄金矿山中的应用[J].现代矿业,2017,33(8):302-304.

[26] 邱显扬,杨永斌,戴子林.氰化提金工艺的新进展[J].矿冶工程,1999,19(3):7-9,21.

[27] 刘洋,胡显智,魏志聪.助浸剂在氰化提金中的研究进展[J].矿冶,2011,20(2):57-62.

[28] 蔡世军,王玲玲.氨氰浸金技术在老柞山金矿的应用[J].黄金,2001,22(1):45-47.

[29] 刘玉雷,张清波,文扬思,等.广西龙头山金矿石富氧浸出工业试验研究[J].黄金,1998,19(10):3-5.

[30] 王周谭.无氰浸金技术在我国的研究应用现状[J].黄金科学技术,1995,3(6):9-14.

[31] 代淑娟,韩跃新,尹文新,等.某难浸浮选金精矿碱式预处理-氰化提金工艺[J].有色金属,2006(4):44-47.

[32] 许晓阳,蔡创开,丁文涛.某难处理金矿热压预氧化—氰化工艺研究[J].黄金科学技术,2014,22(4):135-138.

[33] WANG J,WANG W,DONG K W,et al.Research on leaching of carbonaceous gold ore with copper-ammonia-thiosulfate solutions[J].Minerals Engineering,2019,137:232-240.

[34] FU P F,LI Z Y,FENG J,et al.Recovery of gold and iron from cyanide tailings with a combined direct reduction roasting and leaching process[J].Metals,2018,8(7):561-574.

[35] CAO P,ZHANG S H,ZHENG Y J,et al.Differences of cyanide leach-ing between calcine and dust from refractory gold concentrates[J].Transactions of Nonferrous Metals Society of China,2020,30(7):1 964-1 979.

[36] 杨洪英,范金,崔日成,等.难处理高砷金矿的细菌氧化-提金研究[J].贵金属,2009,30(3):1-3,20.

[37] LUO W J,YANG H Y,JIN Z N.Study on the gold recovery of double refractory gold ore concentrate by biological oxidation pretreatment[J].Advanced Materials Research,2015,1 130:379-382.

[38] 孔德晶,孟春瑜,张启梁,等.难处理金银精矿生物氧化—氰化浸金试验研究[J].黄金,2016,37(5):59-62.

[39] RICHMOND K A,WILLIAM S,JONAS A M.Alkaline cyanide leaching of refractory gold flotation concentrates and bio-oxidised products:The effect of process variables[J].Hydrometallurgy,2018,179:79-93.

[40] 汪勇,高起方,姜亚雄,等.云南某金铜混合矿选矿试验研究[J].矿冶,2017,26(4):23-26.

[41] 苏保全.内蒙石英脉型金矿石氰化炭浆法提金工艺优化研究[D].包头:内蒙古科技大學,2019.

[42] JEFFREY M I,RITCHIE I M.The leaching of gold in cyanide solutions in the presence of impurities I.The effect of lead[J].Journal of The Electrochemical Society,2019,147(9):3 257-3 262.

[43] YANG Y B,LAI M X,ZHONG Q,et al.Study on intensification behavior of bismuth ions on gold cyanide leaching[J].Metals,2019,9(3):362-375.

[44] HAN J H,LI X A,DAI S J.Electrochemical influence of quartz on cyanide leaching of gold[J].Chemical Physics Letters,2020,739:136997.

[45] 许晓阳.难处理金矿石加压氧化—氰化提金技术研究[J].黄金,2020,41(4):50-53.

[46] YU S M,YU T T,SONG W P,et al.Ultrasound-assisted cyanide extraction of gold from gold concentrate at low temperature[J].Ultrasonics Sonochemistry,2020,64:105039.

[47] 李騫,董斯宇,许瑞,等.金矿提金技术及其研究进展[J].黄金,2020,41(9):86-101.

[48] KIANINIA Y,KHALESI M R,ABDOLLAHY M,et al.Predicting cyanide consumption in gold leaching:A kinetic and thermodynamic modeling approach[J].Minerals,2018,8(3):110-123.

[49] BETANCOURT-BUITRAGO L A,HERNANDEZ-RAMIREZ A,COLINA-MARQUEZ J A,et al.Recent developments in the photocatalytic treatment of cyanide wastewater:An approach to remediation and recovery of metals[J].Processes,2019,7(4):225-248.

[50] HOU D Z,LIU L,YANG Q X,et al.Decomposition of cyanide from gold leaching tailings by using sodium metabisulphite and hydrogen peroxide[J].Advances in Materials Science and Engineering,2020(3):1-7.

[51] 王中海.碱性硫脲提金体系稳定性的试验研究[D].赣州:江西理工大学,2008.

[52] 唐林生,傅丽荣.非氰浸金剂研究进展(上)[J].中国化工,1995(5):31-32.

[53] 张兴仁.提金工艺的新进展[J].矿产综合利用,1991(4):20-28.

[54] 孟齐.非氰浸金技术现状及应用前景[J].云南化工,2018,45(6):19-20.

[55] 萨本嘉,张方宇,程华.碱性硫脲溶金的研究[J].黄金,1984,5(3):45-47.

[56] CHAI L Y,OKIDO M,WEI W Z.Effect of Na2SO3 on electrochemi-cal aspects of gold dissolution in alkaline thiourea solution[J].Hydrometallurgy,1999,53(3):255-266.

[57] 郑粟,王云燕,柴立元.基于配位理论的碱性硫脲选择性溶金机理[J].中国有色金属学报,2005,15(10):153-159.

[58] 白安平,宋永胜,李文娟,等.增氧条件下的碱性硫脲浸金实验[J].中国有色金属学报,2017,27(11):2 363-2 369.

[59] 郭观发,胡岳华,邱冠周.硫脲提金理论研究——金溶解动力学[J].黄金,1994,15(9):30-33.

[60] 胡岳华,郭观发,邱冠周,等.硫脲浸金机理的电化学研究[J].黄金科学技术,1995,3(2):43-48.

[61] DENG T L,LIAO M X,WANG M H,et al.Enhancement of gold extraction from biooxidation residues using an acidic sodium sulphite-thiourea system[J].Minerals Engineering,2001,14(2):263-268.

[62] DENG T L,LIAO M X.Gold recovery enhancement from a refractory flotation concentrate by sequential bioleaching and thiourea leach[J].Hydrometallurgy,2002,63(3):249-255.

[63] 龙怀中.硫脲浸金过程中亚硫酸的促进作用[J].有色金属(选矿部分),2002(5):33-36.

[64] 林星,林嵩岳,田忠诚.硫脲炭浸法从低品位微细铁帽金矿提金工艺研究[J].黄金科学技术,1995,3(3):37-42.

[65] TREMBLAY L,DESCHNES G,GHALI E,et al.Gold recovery from a sulphide bearing gold ore by percolation leaching with thiourea[J].International Journal of Mineral Processing,1996,48(3/4):225-244.

[66] 罗仙平,邱廷省,付丽珠.磁场强化硫脲提金技术的热力学研究[J].南方冶金学院学报,1999,20(4):248-251.

[67] 念保义,郑炳云.超声波强化硫脲提金的研究[J].化学工程师,2001(4):11-13.

[68] 许世伟,王建英,郑升,等.泉山金矿氰化尾矿焙烧—超声波强化硫脲提金试验研究[J].黄金,2013,34(5):49-51.

[69] MURTHY D S R,KUMAR V,RAO K V.Extraction of gold from an Indian low-grade refractory gold ore through physical beneficiation and thiourea leaching[J].Hydrometallurgy,2003,68(1/2/3):125-130.

[70] CHOI N C,KIM B J,CHO K,et al.Microwave pretreatment for thiourea leaching for gold concentrate[J].Metals,2017,7(10):404-412.

[71] YANG X Y,MOATS M S,MILLER J D,et al.Thiourea-thiocyanate leaching system for gold[J].Hydrometallurgy,2010,106(1/2):58-63.

[72] 杨喜云,刘政坤,郭孔彬,等.硫脲-硫氰酸钠浸出难处理金矿及浸出剂的稳定性[J].中国有色金属学报,2014,24(8):2 164-2 170.

[73] OLYAEI Y,NOPARAST M,TONKABONI S Z S,et al.Response of low-grade gold ore to cyanidation and thiourea leaching[J].Particu-late Science and Technology,2019,37(1):86-93.

[74] CHANG S H,HALIM S F A.Recovery of precious metals from discarded mobile phones by thiourea leaching[J].Materials Science Forum,2019,962:112-116.

[75] RIZKI I N,TANAKA Y,OKIBE N.Thiourea bioleaching for gold recycling from e-waste[J].Waste Management,2019,84:158-165.

[76] GUO X Y,ZHANG L,TIAN Q H,et al.Stepwise extraction of gold and silver from refractory gold concentrate calcine by thiourea[J].Hydrometallurgy,2020,194:105330.

[77] ADAMS C R,PORTER C P,ROBSHAW T J,et al.An alternative to cyanide leaching of waste activated carbon ash for gold and silver recovery via synergistic dual-lixiviant treatment[J].Journal of Industrial and Engineering Chemistry,2020,92:120-130.

[78] AHMED M R,MOHAMMED H S,EL-FEKY M G,et al.Gold leach-ing using thiourea from uranium tailing material,Gabal El-Missikat,Central Eastern Desert,Egypt[J].Journal of Sustainable Metallurgy,2020,6(4):599-611.

[79] LI Q,SHEN H,XU R,et al.Effect of Acidithiobacillus ferrooxidans and Leptospirillum ferrooxidans on preg-robbing of gold by graphite from thiourea leaching solution[J].Journal of Cleaner Production,2020,261(7):121122.

[80] 马尚文,王金中,周克泉,等.难浸金矿石的预处理Ⅰ.焙烧—硫代硫酸盐法浸取金的研究[J].黄金,1993,14(6):39-40,38.

[81] 杨中民,杨春芬,王光灿.含砷难浸金矿的硫代硫酸盐法浸金[J].云南大学学报(自然科学版),1997,19(5):508-514.

[82] 郑若锋,刘川,商容生,等.覆膜—铜氨硫代硫酸盐滴淋堆浸提金工艺研究[J].黄金,2005,26(11):37-40.

[83] 李汝雄,邝生鲁.用金的阳极溶解方法研究氯化鈉在硫代硫酸盐浸金过程中的作用[J].北京石油化工学院学报,1999,7(2):22-25.

[84] CHANDRA I,JEFFREY M I.A fundamental study of ferric oxalate for dissolving gold in thiosulfate solutions[J].Hydrometallurgy,2005,77(3/4):191-201.

[85] FICERIOV J,BAL P,VILLACHICA C L.Thiosulfate leaching of silver,gold and bismuth from a complex sulfide concentrates[J].Hydrometallurgy,2005,77(1/2):35-39.

[86] 童雄,張艮林,普传杰.氨性硫代硫酸盐浸金体系中硫代硫酸盐的消耗[J].有色金属,2005(2):69-72,77.

[87] 王丹.基于控制硫代硫酸盐消耗的强化浸金研究[D].长沙:中南大学,2013.

[88] FENG D,VAN DEVENTER J S J.Thiosulphate leaching of gold in the presence of ethylene diamine tetraacetic acid(EDTA)[J].Minerals Engineering,2009,23(2):143-150.

[89] AAZAMI M,LAPIDUS G T,AZADEH A.The effect of solution parameters on the thiosulfate leaching of Zarshouran refractory gold ore[J].International Journal of Mineral Processing,2014,131:43-50.

[90] 迟衡.黄铜矿在硫代硫酸盐浸金体系中共溶及其对浸金过程的影响[D].昆明:昆明理工大学,2016.

[91] XU B,LI K,ZHONG Q,et al.Study on the oxygen pressure alkaline leaching of gold with generated thiosulfate from sulfur oxidation[J].Hydrometallurgy,2018,177:178-186.

[92] WANG Q,HU X Z,ZI F T,et al.Environmentally friendly extraction of gold from refractory concentrate using a copper-ethylenedia-mine-thiosulfate solution[J].Journal of Cleaner Production,2019,214:860-872.

[93] XU B,LI K,LI Q,et al.Kinetic studies of gold leaching from a gold concentrate calcine by thiosulfate with cobalt-ammonia catalysis and gold recovery by resin adsorption from its pregnant solution[J].Separation and Purification Technology,2019,213:368-377.

[94] XU B,LI K,DONG Z L,et al.Eco-friendly and economical gold extraction by nickel catalyzed ammoniacal thiosulfate leaching-resin adsorption recovery[J].Journal of Cleaner Production,2019,233:1 475-1 485.

[95] SITANDO O,DAI X,SENANAYAKE G,et al.A fundamental study of gold leaching in a thiosulfate-oxygen-copper system in the presence of activated carbon[J].Hydrometallurgy,2020,192:105232.

[96] WANG J,WANG W,BAI Y L,et al.Study on pre-oxidation of a high-arsenic and high-sulfur refractory gold concentrate with potassium permanganate and hydrogen peroxide[J].Transactions of the Indian Institute of Metals,2020,73:577-586.

[97] ZHAO H F,YANG H Y,CHEN X,et al.Effect of triethanolamine as a new and efficient additive on thiosulfate-copper-ammonia system leaching of gold[J].JOM,2020,72:946-952.

[98] HE Y,HU X Z,ZI F T,et al.Solidification of sulfur and arsenic in gold concentrate and leaching of the gold by thiosulfate[J].Asia-Pacific Journal of Chemical Engineering,2020,15(1):2 396-2 410.

[99] GUI Q H,KHAN M I,WANG S X,et al.The ultrasound leaching kinetics of gold in the thiosulfate leaching process catalysed by cobalt ammonia[J].Hydrometallurgy,2020,196:105426.

[100] BAE M,KIM S,SOHN J,et al.Leaching behavior of gold and silver from concentrated sulfide ore using ammonium thiosulfate[J].Metals,2020,10(8):1 029-1 038.

[101] 肖力,王永良,钱鹏,等.非氰提金技术研究进展[J].黄金科学技术,2019,27(2):292-301.

[102] 鲁顺利.非氰化法提金工艺研究现状[J].云南冶金,2011,40(3):32-36,41.

[103] 石嵩高.载氯体氯化法浸提金和银:CN1047346[P].1990-11-28.

[104] 夏木西卡玛尔,阿不里米提,王菊芳,等.催化氯化法浸金研究[J].黄金,1997,18(9):37-39.

[105] 刘春奇.水氯化法处理废载金碳[J].有色矿冶,2005(2):21-23.

[106] 金创石,张廷安,曾勇,等.液氯化法从难处理金精矿加压氧化渣中浸金的研究[J].稀有金属材料与工程,2012,41(增刊2):569-572.

[107] LAMPINEN M,SEISKO S,FORSSTRM O,et al.Mechanism and kinetics of gold leaching by cupric chloride[J].Hydrometallurgy,2017,169:103-111.

[108] AHTIAINEN R,LUNDSTRM J,LIIPO K.Preg-robbing verification and prevention in gold chloride-bromide leaching[J].Minerals Engineering,2018,128:153-159.

[109] ALTINKAYA P,MKINEN J,KINNUNEN P,et al.Effect of biological pretreatment on metal extraction from flotation tailings for chloride leaching[J].Minerals Engineering,2018,129:47-53.

[110] WANG Q,HU X Z,ZI F T,et al.Extraction of gold from refractory gold ore using bromate and ferric chloride solution[J].Minerals Engineering,2019,136:89-98.

[111] ELOMAA H,RINTALA L,AROMAA J,et al.Process simulation based life cycle assessment of cyanide-free refractory gold concentrate processing-Case study:Cupric chloride leaching[J].Minerals Engineering,2020,157:106559.

[112] 張文岐,熊亚东.氯化法浸金工艺研究与实践[J].中国有色冶金,2020,49(1):85-89.

[113] LI H Y,YIN S H,LI S W,et al.Investigation on the recovery of gold from pretreated cyanide tailings using chlorination leaching process[J].Separation Science and Technology,2021,56(1):45-53.

[114] 杨天足,陈希鸿,宾万达,等.多硫化钠浸金研究[J].中南矿冶学院学报,1992,23(6):687-692.

[115] 龙炳清,陈希鸿,宾万达,等.多硫化物浸金研究[J].黄金,1987,8(3):33-37.

[116] 白成庆.非氰浸金试剂的应用现状及发展[J].矿业快报,2008(12):12-17.

[117] 朱国才,方兆珩,陈家镛.多硫化物浸取含金硫化矿的研究[J].贵金属,1994,15(2):26-31.

[118] 杨天足,宾万达,陈希鸿,等.难处理金矿石加石灰焙烧焙砂的多硫化物浸出[J].黄金,1995,16(10):29-32.

[119] 李洪枚,柯家骏,兰新哲.多硫化物浸金溶液中总多硫根离子浓度的测定[J].黄金,1998,19(9):3-5.

[120] 郁能文,张箭.用石硫合剂法从高铅金精矿浸出金[J].贵金属,1994,15(1):10-14.

[121] 陈江安,周源.某金矿石石硫合剂法浸金工艺研究[J].有色金属(选矿部分),2004(5):16-18.

[122] 陈江安,周源.石硫合剂浸金体系的探讨[J].现代矿业,2009,25(1):41-42,52.

[123] 刘有才,彭彬江,林清泉,等.某氰化渣的改性石硫合剂法浸金研究[J].贵金属,2016,37(1):11-14.

[124] 陈怡,宋永辉.某碳质金精矿石硫合剂法浸出试验研究[J].黄金,2012,33(3):43-46.

[125] 张景河.采用石硫合剂处理某难浸金矿的试验研究[J].矿业研究与开发,2020,40(4):118-121.

[126] WEN Q J,WU Y F,WANG X,et al.Researches on preparation and properties of sodium polysulphide as gold leaching agent[J].Hydrometallurgy,2017,171:77-85.

3963500338273