锅炉熨斗补水研究

2022-03-12黄志强

黄志强

(厦门芯阳科技股份有限公司,福建 厦门 361100)

1 锅炉熨斗一般设计需求

设计任何产品首先要考虑的是满足消费者的需求,给消费者带来便利,锅炉熨斗也不例外。锅炉熨斗可以持续不断地出一定量的热蒸汽,同时也可以产生短暂的强力蒸汽,适合熨烫比较厚的衣物。锅炉熨斗要求能持续不断地出热蒸汽,使用过程中蒸汽不能中断,这就对锅炉的补水控制有很高的要求。确保锅炉内部有一定的水量,不能干烧;在补水时不能使锅炉内温度降低太多而使蒸汽中断;不能补水太多,避免在释放蒸汽时锅炉内水因沸腾而直接喷出。当蒸汽开关打开控制出蒸汽时不可以有水滴出来,要求锅炉温度和熨斗本体温度低时,按出蒸汽开关时也不能打开电磁阀释放蒸汽。

2 锅炉熨斗规格

常规的锅炉熨斗的锅炉加热管功率2000W,用于加热锅炉,使锅炉达到一定的温度;锅炉总容积700mL,可以形成相当量的饱和蒸汽;交流水泵45W,每分钟抽水量240mL,用于从水箱里把水泵到锅炉内;交流电磁阀12W,当需要出蒸汽时,通过检测出蒸汽开关,在锅炉蒸汽达到特定要求时控制电磁阀,打开出蒸汽管道;熨斗部分功率900W,作为熨烫面料的部件,当出蒸汽时可以对蒸汽进行二次加热。

3 锅炉熨斗产生蒸汽过程

锅炉熨斗产生蒸汽过程图如图1 所示。开始使用前在锅炉熨斗的水箱①中加入适量水;熨斗通上电后,根据需要抽水泵②将水箱①中的水抽到锅炉③内;锅炉进行加热,使锅炉内部产生一定温度和压力的饱和蒸汽;用户进行熨烫过程中需要出蒸汽时,通过熨斗本体⑤上的控制开关,控制电磁阀④打开锅炉出蒸汽的通道,蒸汽输出到熨斗本体⑤进行二次加热;最终产生高温蒸汽⑥,达到对衣物快速去皱的效果。

图1 锅炉熨斗产生蒸汽过程图

4 主要硬件电路

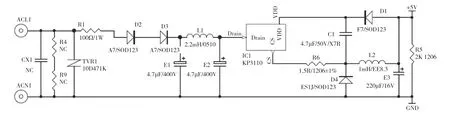

锅炉熨斗控制板的电源部分电路图如图2 所示。电源芯片采用必易KP3110,该芯片是一款非隔离型、高集成度、低成本的PWM 功率开关,此电路可提供5V 大于150mA 的电源。电路中TVR1 压敏电阻用于浪涌干扰吸收,防止大的浪涌干扰损坏电子器件。R1 作用类似TVR1,但R1 是分担电源电路及后端所串接的电子器件的干扰。D2、D3 这2 个二极管串接的目的是当反向打高压脉冲测试时,因二极管单个耐压只有1000V,串接2 个可以降低反向击穿可能性,避免KP3110 反电击损伤。E1、L1、E2 组成π型滤波电路,对经过D2、D3 二极管整流后的市电进行滤波。R6 电阻用于调整最大输出负载电流。L2 为buck 电路储能电感,在KP3110 内部开关导通时间内L2 进行储能,L2 电感电流增加,并对E3 电容供电;当KP3110 内部开关关断时L2 及D4 持续对E3 供电。在L2、D4 对E3 供电的同时,L2 和D1 组成的电路也同步对C1 进行供电。C1为KP3110 提供工作电源,同时也是KP3110 稳定电压的电压基准。当C1 电压高于5V 时,KP3110 内部开关导通一定时间后关断一定时间,并持续开通及关断;当C1 电压达到5V 时,KP3110 关断后就不再导通,直到电压降低到5V 以下再重新导通,进而达到稳定电压输出。

图2 电源电路图

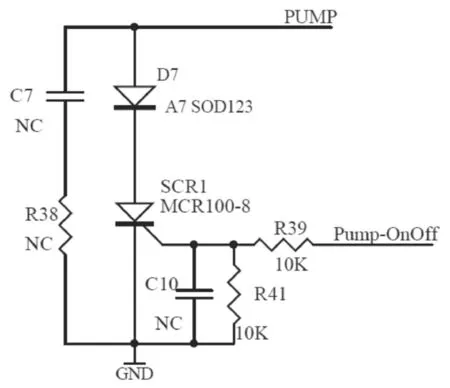

水泵驱动电路如图3 所示。水泵一端接L 线,一端接到电路中的PUMP。采用单相可控硅SCR1 驱动交流水泵。交流水泵本身内带二极管,实际的作用只用电源的正半周,因此可以采用单相可控硅来驱动。R41 用于给可控硅的驱动偏置,使可控硅在刚上电或没有驱动信号时驱动脚为稳定的低电平,避免水泵误动作。R39 接到MCU 的水泵驱动IO 口。单相可控硅一般驱动电流只要两200 μA 左右就可以导通,比较容易受到干扰,预留C10 作为抗干扰器件。D7 二极管用于加强可控硅的反向耐压,MCR100-8 的可控硅反向耐压为400 V,增加D7 整流二极管可以大大提升可控硅的反向耐压。C7 电容和R38 电阻为预留对策EMC 器件。

电磁阀的驱动电路如图4 所示,电磁阀为交流电磁阀,一端接L,一端接电路中VALVE。采用双向可控硅Q3 驱动,R11 为偏置电阻,C13 为预留抗干扰电容,功能如图3 中的R41 和C10。R14 连接到MCU 的IO 口,用于驱动双向可控硅。电磁阀功率只有12 W,流过电磁阀的电流只有55 mA左右。一般双向可控硅的工作象限在Ⅰ、Ⅱ、Ⅲ,对驱动电流要求会比较低,导通压降也比较小。但考虑成本因素(采用低成本的非隔离电源架构),该设计可控硅工作在Ⅰ、Ⅳ象限,虽然用到第Ⅳ象限,但因驱动的负载功率足够小,Ⅳ象限的设计并不会产生问题。

图3 水泵驱动电路

图4 电磁阀驱动电路

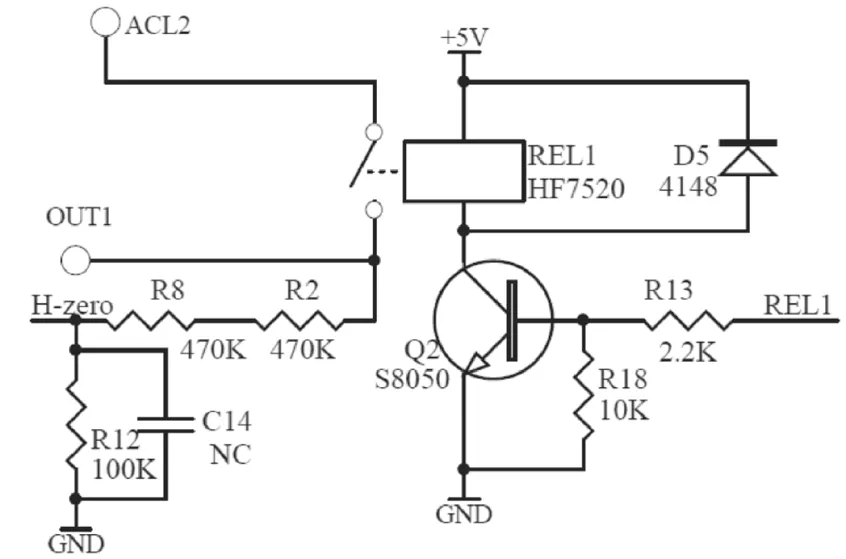

继电器驱动电路如图5 所示,采用继电器控制加热管进行加热,加热管一端接OUT1,一端接N 线。锅炉加热和熨斗本体加热都采用继电器控制,继电器用5 V 电源供电,MCU 的驱动信号通过R13 电阻再经过Q2 三极管进行放大来驱动继电器,MCU 输出高电平时三极管进入饱和导通状态,继电器触点吸合,加热管通电加热。当MCU 输出低电平时三极管截止,继电器触点断开,加热管断电不加热。D5 为开关二极管,用于在继电器驱动断开时进行续流,使继电器线圈的电流不会对驱动三极管产生冲击。开关二极管的反向恢复时间非常快,在4 ns 左右,而普通整流二极管的反向恢复时间为微秒级,使用开关二极管比普通整流二极管的吸收冲击电流效果要好很多。在继电器的触点输出端增加了触点异常的检测电路,由R2、R8、R12 构成。当继电器吸合时,市电电压经过电阻分压再输入MCU 的IO 口,虽然分压比大约为1/10,理论电压峰值为220×1.414×100/(100+470+470),大约30 V,因MCU 的IO 内部有保护二极管(对地和对电源的2 个二极管),30 V 的小电流信号到IO 会被钳位到0 V 和5 V 左右,实际到IO 口就是接近方波信号。即当继电器正常吸合时,MCU 可以检测到方波信号,继电器断开时,MCU检测到持续的低电平信号。如果继电器吸合时未检测到方波信号,说明继电器异常或检测电路异常;如果继电器断开时检测到方波信号,说明继电器触点未能正常断开,在这种情况下需要进行异常报警提示。

图5 继电器驱动电路

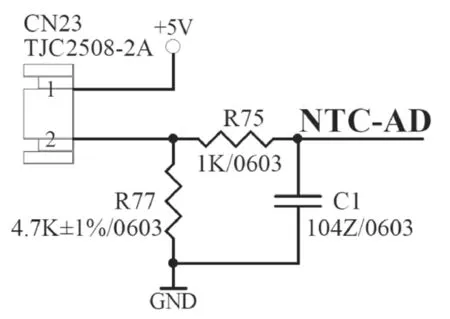

NTC 测温电路(NTC 为负温度系数热敏电阻)如图6 所示。NTC 组件接到CN23 接线端子上,用于检测锅炉温度。NTC 与电阻串联接在5 V 和GND 之间,通过R75 电阻C1 电容滤波后接到MCU 的AD 口进行电压检测。软件换算出阻值,并根据NTC 的RT 表对应到相应温度,NTC 安装在锅炉的底部。

图6 NTC 测温电路

5 关于蒸汽、压力、温度、能量的关系

5.1 水加热到沸点所需的热量

假设1 g 的常温水初始温度为25 ℃,加热到沸点100℃,则所需要的热量为(100-25)×4.2=315 J。

5.2 水汽化所需的热量

水的汽化热为40.8 kJ/mol。

质量=摩尔质量×物质的量。

水的摩尔质量约为18 g/mol,1 mol 水质量为18 g。

1 g 水汽化所需的热量为40.8×1 000/18=2 267 J。

5.3 饱和蒸汽压力与温度关系

摩尔量=物质的质量/物质的摩尔质量,水蒸汽为18。

PV=nRT=>n/V=P/RT,其中n为摩尔量,R 为常数,n/V代表密度。

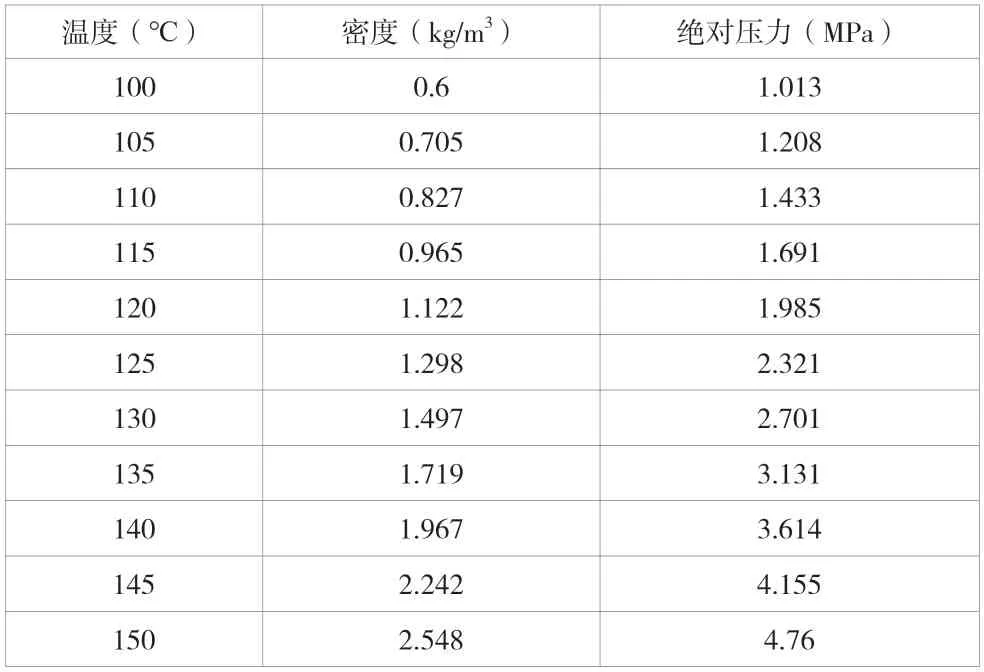

则水蒸汽的密度与压力成正比,与温度成反比[1],见表1。

表1 饱和蒸汽温度密度绝对压力关系表

饱和蒸汽的温度密度压力关系图如图7 所示。当控制温到在140 ℃时,瞬间释放蒸汽的蒸汽量为(1.967-0.6)×700×2/3/1000=0.638 g。1.967 为140 ℃时锅炉内部的饱和蒸汽密度(单位kg/m3),0.6 为标准大气压下的饱和蒸汽密度(单位kg/m3),700 为锅炉容量(单位为mL),2/3 是以锅炉内水位为1/3 时锅炉内的蒸汽占比,除1000 为单位换算。

图7 饱和蒸汽温度密度绝对压力曲线

控制140 ℃饱压后释放蒸汽可释放的蒸汽量为0.638 g。

5.4 连续出蒸汽时的平衡补水点

水泵一秒可以抽水4 g,锅炉功率2 000 W,先计算水泵补水一秒需要加热多久形成蒸汽:[4×(100-25)×4.2+4×2 267]/2 000=5.164 s

(100-25)为常温水加热到沸点的温度差,4.2 为水的比热容,2 267 为为水的汽化热,也就是水泵抽一秒有4 g 的水到锅炉里面,锅炉以2 000 W 的功率连续加热5.164 s 可以把所有4 g 的水全部加热成水蒸汽[2]。因锅炉的热量并不是全部传导到水里,还有一部分会散到环境中,因此实际所需加热的时间要比5.164 s 长一些。

5.5 维持沸点功率水量平衡点

设水泵一秒可以抽水X,g,锅炉功率Y,W,计算使水保持沸点时X和Y的关系。同样以常温25 ℃水进行计算。Y=X×(100-25)×4.2=315×X。当X=4 g 时,Y=1 260 W,也即当锅炉功率如果是2 000 W,水泵流量为4 g/s 时。连续加热时,水泵连续抽水,锅炉内部的水可以一直保持沸腾状态。但如果锅炉功率小于1 260 W 时,连续的补水会使水温降低,进而中断蒸汽的输出。当Y=2 000 W 时,X=6.35 g,也即当锅炉功率为2 000 W 时,水泵流量大于6.35 g/s 时就会使蒸汽中断。当锅炉功率够大,水泵流量不会太大时,连续的抽水虽然不造成锅炉内的水温下降,但锅炉内的水位会快速上升,使锅炉内的气体空间减少,水沸腾时可能会有水直接冲到电磁阀出蒸汽口,导致热水喷出。

6 补水方案

实际的补水方案有很多关联因素无法完全用理论计算出来,例如各部件的个体差异,包括水泵流量、锅炉功率、结构等,入水温度的不确定,电网电压波动,出气管阻力不同等。因此如果只是按理论结果并按固定方式进行补水的话,很有可能会导致水量越来越少或越来越多。

目前有几种针对锅炉熨斗的控制方案,有的带水位检测探针,以控制最高水位,有的用NTC 来检测温度进而反应出蒸汽量。

6.1 有探针的锅炉补水方案

针对有探针的锅炉熨斗,初始冷态的补水可以在预热时直接补水,直到到达水位探针位置。

锅炉如果有探针,可以通过探针对水位进行检测。但探针检测在出蒸汽状态下会受蒸汽影响而误测为水位到达,这就需要等到锅炉内蒸汽量较小时再检测,也即此时的锅炉内水基本烧干,如果没有及时补水就会有干烧的问题。

该文针对有探针锅炉熨斗的补水方案如下:在出蒸汽状态下,当检测有水时,以每10 s 补水1 s(补水量小于平衡点),这样水位将会降低。当探针检测不到水时,出蒸汽状态下每5 s 补水1 s(补水量略大于平衡点),这样水位将会缓慢增加。当不出蒸汽时,如果检测有水则不补水,如果检测无水则按5 s 补1 s 的补水方式补8 个周期。这样的补水方式可以确保锅炉内的水位不会有大的变化,可以使出蒸汽比较平顺。

6.2 带NTC 的锅炉熨斗补水方案

对无探针带NTC 的锅炉熨斗,当熨斗处于冷态时,熨斗采用预加热的方式,通过NTC 的温升速度可以预估锅炉内的水量,如果预估水量小于1/3,则按预估的水量再补水到约1/3。并一直加热到NTC 检测到温度到140 ℃,关闭加热并且电磁阀可以受出蒸汽开关控制进行蒸汽释放。

关于蒸汽量的估算,按实际的测试可以拟合一个温度与水量的关系式,即M=(A-T0×B)/△T-C。其中M为水量,T0为当前温度,△T为温升速度,A、B、C 为常数。A 为和锅炉功率相关的常数,B 为锅炉的散热系数,C 为锅炉本身比热相关的常数。通过几个不同水量的温升速度测试就可以确定A、B、C 这3 个常数,进而建立水量计算公式。

从公式n/V=P/RT来看,当连续出蒸汽时压力P基本恒定,锅炉内的温度和蒸汽量成反比。补水的节奏可以根据温度进行调整,当温度高时,加快补水节奏。温度小于120 ℃时补水以15 s 补1 s 的方式进行,温度为120 ℃~130 ℃时以10 s 补1 s 的方式补水,温度为130 ℃以上时以5 s 补1 s的方式补水[3]。

当不出蒸汽时,如果压力开关动作(用于保证锅炉内的压力不会过高,压力开关直接串接在锅炉加热体,动作时可以断开加热),说明压力达到了一定的值。此时温度与蒸汽量成反比。温度高说明锅炉内的蒸汽量比较少,蒸汽未到饱和,锅炉内无液态水,此时可以进行补水。如果锅炉内完成没水,有可能无法形成压力,因此在检测到比较高的温度时要关掉锅炉加热。

7 总结

该文介绍了锅炉熨斗的蒸汽产生系统、电源供电电路和主要部件的控制驱动硬件电路。从理论基础出发,研究了锅炉温度与蒸汽压力的关系、锅炉温度与蒸汽储量的关系、加热功率与水汽化量的关系。针对带锅炉温度传感器检测和锅炉水位探针检测水位这2 种不同设计方案,分别给出了对应的加热及水泵补水控制方法。该控制方法具有普遍适用性,对进行锅炉熨斗控制的软件设计有指导性作用,包括软件控制架构,参数的设定方法等。另外也可以给类似的产品如咖啡机、蒸汽烤箱等产品提供借鉴。该文的方法通过简单的控制逻辑达到了较好的蒸汽产生效果,当然如果要达到更高的要求,如保持锅炉内温度水量精准可控,还需要进一步的深入研究。可以对整个熨斗系统建立完整的数字模型,通过测量参数与数字模型比对修正,实时了解整个系统状态,达到更高的控制要求。