工业瓣膜式单向阀频响特性及其悬架减震器的应用研究

2022-03-12颜忠营雷传茅邵健男方志成

尹 钢 颜忠营 雷传茅 邵健男 方志成

(1.浙江豪中豪健康产品有限公司,浙江 温州 325409;2.艾力斯特健康科技有限公司,浙江 嘉兴 314006;3.豪中豪健康科技有限公司,浙江 温州 325400)

0 前言

作为基本部件的单向启闭阀在液压系统中具有广泛应用。在近几年关于各种新型液压作动器的研究中,其控制阀的频响范围为几十到几百赫兹,已经远远超出一般的液压系统对单向阀的频响要求,如果单向阀的被动响应不能及时配合启闭动作,整个泵或控制系统的性能就会受到很大影响。

1 单向“塞流”式启闭阀特性

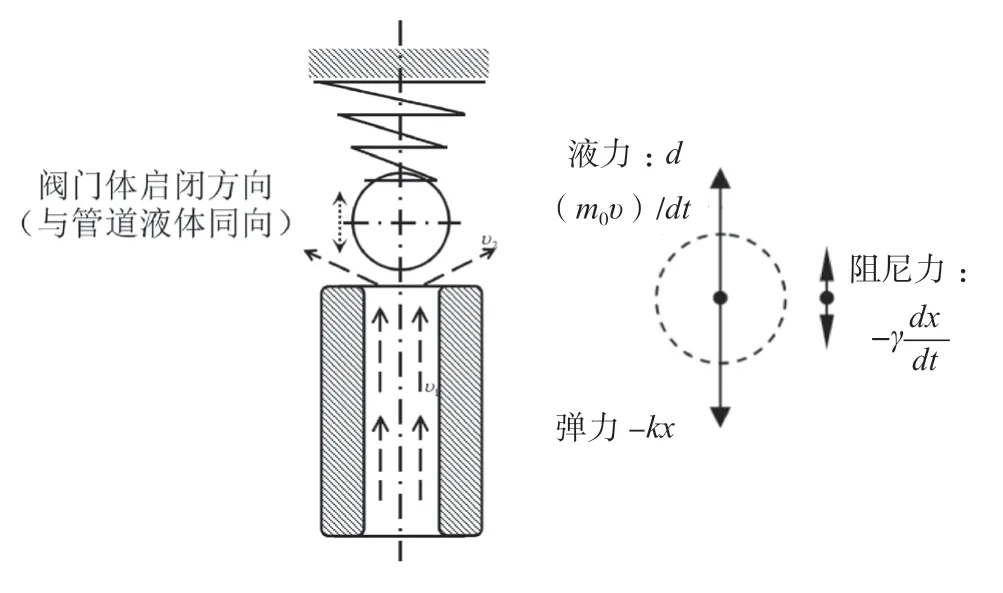

目前工业用被动式单向阀,其阀芯大都以压簧式为主[1],开启方向与其所控制的液体流向是一致的。当液体向上流动时,球阀上移并打开,当液体向下流动时,球阀下移并关闭,其液力受力模型如图1 所示[2]。

图1 中γ为阻尼系数,它与物体的形状、大小及介质有关。

图1 目前工业用单向阀液力受力图

设阀门球受到弹性力-kx、阻尼力、周期性外力(驱动力)为此处液体的动量冲击压力d(m0υ)/dt,其中的速度分量d(m0υ)是指液体流速从υ1到υ2的变化量,如公式(1)所示。

因为液体密度不变,对球体作用的液体质量m0恒定,所以d(m0υ)/dt变换可得公式(2)。

将外腔无限大的容积视为dυ2/dt=0,同乘除流道的截面积S与深度l,可得公式(3)。

设阀门球质量为m,则由图1 可建立受力平衡方程,如公式(5)所示。

基于以上分析,需要快速启闭阀满足如下要求:1)启闭体质量m应小,或k、m比率应高,但这样阀开启压力就增高了,与低压阀门开启形成了矛盾体,这是传统启闭阀最致命的缺陷。2)快速启闭阀结构设计和液体的流动方式应使阻尼系数γ足够小,但在流动方向上的γ值是最大的,这是因为γ往往与成正比,如此则阻碍了阀门的快速关闭,这又是传统启闭阀的另一个缺陷。

2 膜瓣“截流”式启闭阀特性

用公式(5)简要定性地对比分析膜瓣式启闭阀[3]具有的快速响应性。首先,传统启闭阀开启时,液体流速从υ1变为υ2,方向发生了明显的变化,而膜瓣式启闭阀阀门的开启使液体流向几乎没发生任何变化,如图2 所示。

图2 膜瓣式单向启闭阀液力流动作用图

所以传统启闭阀的mx"值比膜瓣式的mx"值大得多。其次,液体流动对膜瓣式启闭阀的阻尼系数γ的影响比传统的阻尼系数γ小得多,这是由于在其法向的分量最小。以上分析说明膜瓣式启闭阀具有较高的快频响应特性。

综上所述,传统的启闭阀可以形象地描述为一种“塞流阀”,而膜瓣式启闭阀可形象地描述为一种“截流阀”,并由此可以得出“截流”阀比“塞流”阀具有控制响应速度更快的特性。

3 膜瓣启闭阀的产品应用性开发

3.1 原理阐述

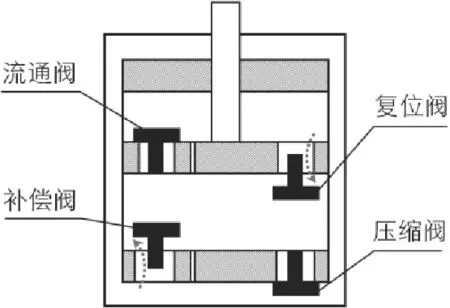

目前汽车悬架减震普遍使用的双向作用筒式减振器的基本工作过程是通过液体流动阻尼来达到迅速减振的目的。且因拉伸腔与压缩腔贮液体积占比不同(拉伸腔贮液体积小于压缩腔贮液体积),导致减振器伸张行程中产生的阻尼力大于压缩行程中产生的阻尼力[4],减震器中各阀定义如图3所示。

图3 减震器拉伸与复原行程示意图

而采用“膜瓣式启闭阀”可充分利用液体较高的压缩弹性模量,避免液体出现受拉工况,进而可保证减震器在更宽的频带范围或更高的频率下非常可靠地工作,即提出了“双向压力流道”结构的减震器[5]。

对悬架减震器,其能量交换主要体现在以液体流道的长短形成的液阻来进行热交换,进而达到减震目的,而不是以阀门开启的压力大小来形成其压力阻隔。本案例所采用的螺旋长流道与当前普遍使用的双向作用筒式减振器的短流道是不同的。

在减震器外腔气压相同的压力状态下,由于“膜瓣式单向启闭阀”开启压力小,可保证液体流动的平稳性与液流补充的及时性,因此不会出现如下3 种情况:1)当前普遍使用的弹片式单向阀在高压开启时,液体因开启喷射紊流而带来气泡。2)液体超高频振动受拉时,弹片式单向阀的高压开启,液体被强制阻隔而造成续流中断。3)受拉液体被撕裂而发生“空穴”瞬爆。

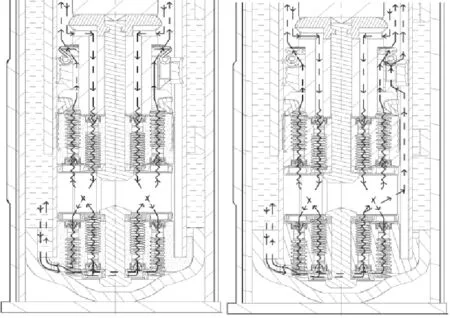

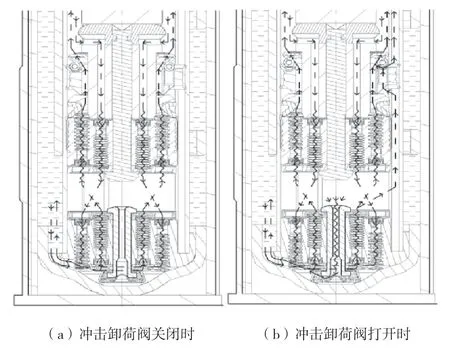

“双向压力流道”结构设计示意图列举了“带冲击卸荷阀”与“不带冲击卸荷阀”2 种压力阀结构,如图4 与图5所示。

图4 压缩阀不带冲击卸荷阀的结构

图5 压缩阀带冲击卸荷阀的结构

3.2 流道设计

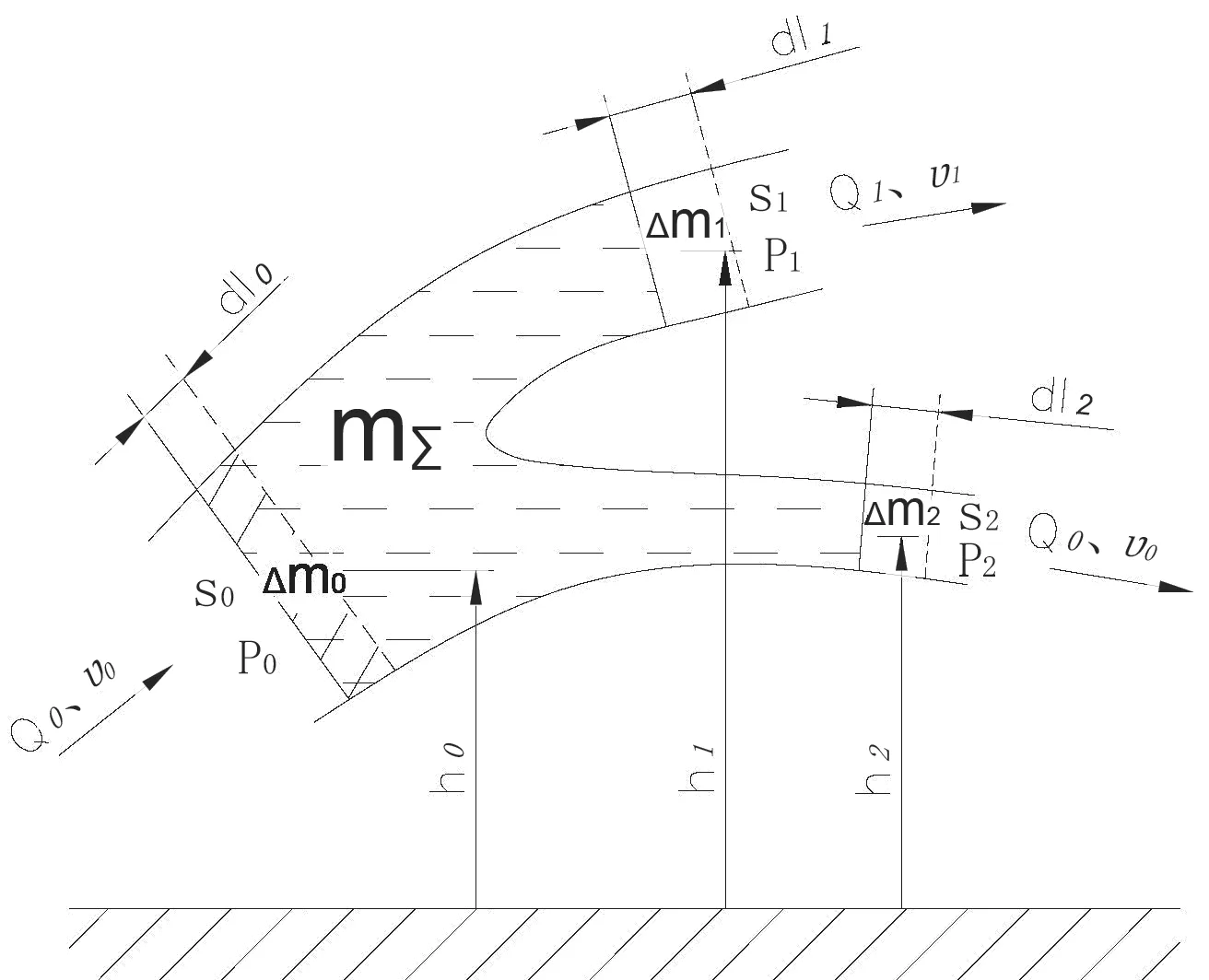

运用伯努利方程,其主干道输入端参数以下角标0 表示;第一支流输出端参数以下角标以1 表示,代表卸荷阀短径流道;第二支流输出端参数以下角标2 表示,代表螺旋长径流道,其液体微观受力分析图如图6 所示,计算如公式(7)所示。

图6 液体受力与流动微观分析图

式中:∆Wζ为mΣ液体在管道的沿途能量损失。

可得公式(8)、公式(9)。

设定活塞杆以0.2m/s 移动,而卸荷阀未开启,如果液体全从2 号流道经过,由雷诺数Re=ρυD/μ,得Re0=61.47,Re2=(d2s0υ0)/(ηs2)=697.44;如果液体全从1 号流道卸荷,则Re1=311.17。可见所有通道Re值均远远小于2300,因此通道0、1、2 均为层流状态,也即液体流动以阻尼力为主,而非惯性力,则沿程损失系数λ=64/Re。由于卸荷阀开启前υ1=0,因此s0×υ0=s2×υ2,且P0=P1。对雷诺系数Re远小于2300 的层流状态,公式(8)中的ΔWζ值是相当大的,不能按常规的将其视为零值,因此ΔWζ=ΔWζ0+ΔWζ2。又由于h0、h1、h2均<<1,则其3 个高度值均按“零”取定,则得公式(10)。

公式(10)中压强P与流速υ均是时间的函数,因此对上式求导可得公式(11)。

由于2 号通道为大阻尼通道,因此活塞有P0'冲击量时,P2几乎无冲击增量,即在不影响计算精度的情况下取P'2=0,可得公式(12)。

即由公式(12)可得公式(13)。

对当前普遍使用的“弹片式单向阀”流道,螺旋阻尼器的最大特点是在轴向长度相同时,其阻尼有效长度能被扩大n倍(n为圈数),可求得螺旋流道等效阻尼长度近似计算公式,如公式(14)所示。

式中:dp为等效阻尼流道长度;μυ为液体运动黏度;de为流道直径;dl为流道实际长度。

按《汽车悬架系统的设计及仿真》方法,取冲击加速度=0.75g 时[5-6],υ0标定为0.2m/s。

由于冲击幅值为0.025m,则其冲击作用时间为∆t=0.1(s),并有测量数据:活塞内缸径截面积s0=741.88×10-6;活塞卸荷阀面积S11=15×10-6;底座阀卸荷面积S12=3.8×10-6,则卸荷总面积为S1=(15+3.8)×10-6=18.8×10-6;卸荷槽总深度为l1=(21.62+4.9)×10-6=26.52×10-3;螺旋槽设计截面积S2=5.76×10-6;其等效阻尼长度l2=162.46×10-3。同样可得通道2 当量直径d2=2.71×10-3。l0是公式(10)、(11)、(12)中与活塞初始位置相关的量,是0 号通道沿程损耗的阻尼路程长度,应取其平均值,对该专利取定l0≌100mm;作用在外缸的补偿气压为=0.8(MPa),可计算出活塞所承受的冲击力,因此活塞所受的最大反作用力

由于活塞在未受冲击匀速移动时,其卸荷阀正压与背压相等,那么当活塞受冲击时,其通道1 的增变压力就等于卸荷阀开启的预压弹性力。则活塞卸荷阀最大预压弹性力F11max=s11×P'0×∆t=52.4(N),底座卸荷阀最大预压弹性力F12max=s12×P'0×∆t=13.2(N)。

由此可绘制出减震液循环流道示意图(自封闭8 字形螺旋循环方式),如图7 所示。

图7 膜瓣阀螺旋流道液流循环图

因篇幅有限,以上为简要设计过程,详尽设计请阅参考文献[5]。

4 结论

“膜瓣式单向启闭阀”因其较好的快速开启与较高耐受背压的特性,在医学上已被深入、广泛地应用,然而按(((单向阀)AND(汽车 OR 机械))AND(膜瓣))NOT(医 OR 疗)进行检索,其在工业中的应用却相当少。因此为避免减震器内部油液“气泡”与“空穴”的发生,该文提出了“双向压力流道”的设计思路,并从理论上尝试性地模拟设计了膜瓣式单向阀双向作用筒式减振器方案。因笔者知识有限,不免会出现错误,望各位读者给出批评意见。另外,由于限于个人条件,该设计方案尚不能以试验进行验证,仅希望该方案能为减震器另一方案提供参考意见。