工程机械使用减速机高温适应性分析

2022-03-12周陆军张习强张振华

周陆军,张习强,张振华

(徐州重型机械有限公司,江苏 徐州 221100)

起升机构、回转机构是轮式起重机最重要的两大工作机构,减速机作为两大机构的主要执行部件,直接影响产品能否完成规定的功能。随着国内工程机械企业国际化业务增长迅速,地区差异会造成产品使用环境越来越复杂,工程实践表明,环境对产品能否完成规定的功能影响很大,本文通过分析在海外高温地区出现的减速机特有故障,探讨环境适应性与产品可靠性的关系,通过故障树分析、实验验证找出导致故障发生的原因并实施改进措施,以满足环境适应性要求。

1 问题的提出

通过售后数据分析,起重机产品在海外高温地区出现卷扬减速机、回转减速机制动器功能失效故障较高,拆检发现减速机主要问题为齿轮油和制动器液压油混油乳化、密封圈有明显磨损、摩擦片存在磨损等。故障产品在国内有较高的市场保有量,且国内市场极少出现该故障。很显然,在国内成熟的产品不能满足海外高温地区的使用工况需求。

2 减速机故障的原因分析

减速机制动器在起重机作业时起到接通或切断起升、回转动力的作用。从故障件排查情况看,故障直接原因为制动密封失效,导致液压系统中的液压油经由制动器密封处进入减速机,随着齿轮传动,润滑油与液压油充分搅拌,使得混合油液出现乳化现象,继而引发摩擦片磨损、制动器失效等故障。

2.1 制动密封损坏的故障树分析

以轮式起重机减速机制动密封损坏为研究对象,运用故障树分析的基本原理,将故障原因逐步细化,找出导致这一故障的基本原因。

在分析过程中,假设条件:

(1)不考虑认为操作失误引起的故障。

(2)故障树中的底事件之间是相互独立的。

(3)每个底事件和顶事件只考虑其发生或不发生两种状态。选取“制动密封损坏”作为顶事件,建立故障树如图1所示。

图1 故障树

顶事件T:制动密封损坏

中间事件M:M1密封问题导致损坏;M2与密封配合零件问题导致密封损坏;M3装配操作不当导致密封损坏;M4密封选用不合理导致密封损坏;M5密封本身存在问题;M6密封压缩量小漏油,压缩量大加速密封磨损;M7密封件磨损;M8密封不能满足环境温度要求;M9密封配合零件设计不合理;M10密封配合零件尺寸超差;M11密封配合零件加工缺陷。

底事件X:X1挡圈装配损坏;X2密封装配破损;X3密封结构形式不满足使用要求;X4密封耐压不满足使用要求;X5密封尺寸选择不当;X6密封材质差;X7密封尺寸超差;X8密封配合零件表面粗糙度设计要求不足;X9密封低温冻裂;X10密封高温老化、变形;X11活塞配合公差设计不合理;X12沟槽尺寸设计不合理;X13密封配合形位公差要求不足;X14密封配合零件尺寸超差;X15密封配合零件形位公差超差;X16密封配合零件飞边毛刺;X17密封配合零件漏加工边缘圆角;X18密封配合零件粗糙度超差。

求故障树最小割集,最终得到全部最小割集为:{X1}、{X2}、{X3}、{X4}、{X5}、{X6}、{X7}、{X8}、{X9}、{X10}、{X11}、{X12}、{X13}、{X14}、{X15}、{X16}、{X17}、{X18}。

2.2 制动密封损坏的故障原因确定

通过对最小割集逐项排查确定改进方向:该产品为用户使用一段时间后出现故障,为产品可靠性问题。排除{X1}、{X2}。现场环境温度较高,排除{X9}。通过对旧件外观、尺寸、公差进行排查测量,排除{X14}、{X15}、{X16}、{X17}。

工程机械齿轮箱制动器的密封采用“双平挡圈+星形密封圈”的结构形式。该结构为成熟的密封结构,在国内产品中广泛应用且故障率较低,排除{X3}。

密封选用知名进口品牌,长期使用,质量稳定,密封设计工作压力为4MPa,密封样本最大耐压为30MPa,制动密封处的尺寸及表面粗糙度均严格按照样本推荐值进行设计,排 除{X4}、{X5}、{X6}、{X7}、{X8}、{X11}、{X12}、{X13}。

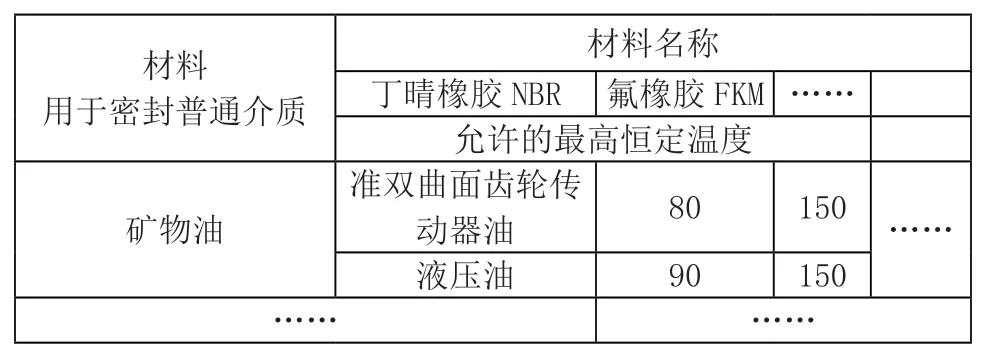

表1 密封样本建议

对现场情况进行排查,现场地表温度在70℃左右,为极端高温环境,在国内罕见。密封圈在制动器座内往复运动,与制动器座相互接触并发生摩擦,加之齿轮传动也产生热量,这就使得密封圈的实际工作温度可超90℃,根据样本中的材料建议,NBR材料在齿轮油与液压油中的最高使用温度分别为80℃、90℃,如表1所示,这说明高温加速密封圈的老化、过度磨损是导致制动密封失效的原因之一。需解决最小割集{X10}问题。

活塞及固定座密封工作表面粗糙度设计要求为Ra0.4,实际加工过程中磨削后的活塞外圆存在不可见的微小的刻划痕迹,且有轻微的颗粒感,活塞在多次往复运动,可能造成星形密封的快速磨损导致泄漏。

通过选用工作面粗糙度差的活塞,做制动器开启试验和保压试验,开启次数约为60000次,试验结束后发现密封圈有一定程度的磨损,同时密封圈附着的液压油发黑,有细小颗粒。这也证明密封圈磨损是由于活塞或固定座工作表面粗糙度差导致的。需解决最小割集{X18}问题。

综上所述,要解决制动器漏油问题,需要解决{X10}密封高温老化、变形、{X18}密封配合零件粗糙度超差问题。

3 减速机改进

3.1 工艺提升

活塞外圆、固定座内腔与星型密封圈接触位置原为磨削加工,粗糙度大Ra0.4左右,为了获得更好地表面粗糙度,分别增加其他3种加工工艺,并采用粗糙度仪进行最终的粗糙度对比,如表2所示,最终确定选用C工艺。

表2 不同加工工艺粗糙度对比

3.2 设计改进

通过查阅各类介质中不同材质密封允许的最高恒定温度,结合海外现场高温环境要求,将星型密封圈材料由丁晴橡胶(NBR)更改为氟橡胶(FKM)(通过表1可知:FKM材料在齿轮油与液压油中的最高使用温度均为150℃)。

3.3 效果验证

试验内容:选用2台活塞和固定座,密封工作表面采用C工艺方案加工,检测粗糙度达到Ra0.12以下,更换FKM材料的星型密封圈。装配后进行台架试验(车间温度约45℃),持续不间断的对减速机进行加载,使减速机温度达到90℃,制动器开启次数为60000次左右。试验结束后对减速机进行拆解,检查相关零件状态。

试验结果:试验完成后拆解发现,密封圈无明显磨损,密封圈附着的液压油未发黑,无细小颗粒,未发现制动液泄漏。

市场跟踪:通过更换改进后减速机产品,该市场再无同类故障发生。

4 结语

本文针对起重机使用的减速机在海外高温地区遇到的密封损坏问题,进行了原因分析,提出了改进方法及举措,取得了很好的效果。随着工程机械的不断发展,对环境适应性要求将越来越高,仍然是一个长期而复杂的过程,需要不断的完善与发展。

(1)在产品设计与开发阶段需要开展环境适应性设计与试验,以保证能够满足规定的环境适应性要求,这样研发的产品才能设计定型。

(2)在生产制造阶段,产品需要经过环境验收或例行试验才能够允许出厂。

(3)合格的产品在运输、贮存和使用过程中,需要在规定的环境下保持完好的功能和性能,如果不能达到规定的功能和性能要求,应作为故障进行分析处理。