涡扇发动机低压轴断裂故障在线检测方法

2022-03-11王玉东

王玉东

(中国航发商用航空发动机有限责任公司,上海 200241)

0 引言

在航空发动机中连接不同结构的各种传动轴如果发生断裂,可能导致不同程度的安全性后果。如边英杰等、杨浩等报道了发动机软轴或起动发电机轴断裂的故障。而涡轮和压气机的传动轴断裂时,不仅使发动机失去推力和工作能力,而且失去压气机约束的涡轮将急剧飞转,其转速很快超过正常工作转速,可能导致涡轮叶片或盘的破裂,高速飞出的碎片将造成发动机进一步损伤,甚至导致机毁人亡的灾难性事故。

对发动机断轴现象的研究和轴寿命的研究,国内外均有报道,但对于断轴之后的故障检测和自动控制策略,目前资料甚少。刘传凯等、Calcagni 等对涡轮轴断裂相关的发动机性能建模及空气系统变化进行了研究;Luis对断轴过程的压气机和涡轮瞬间流动情况进行了探讨,并试图将其纳入统一的瞬态性能模型进行研究;Haake 等对断轴后压气机失速、摩擦阻力和转速增长等因素进行了仿真计算,提出了断轴后最大转速的预测方法;Pawsey 等研究了断轴过程中的涡轮气动特性变化特征;陆山等对轴的安全和寿命管理采用理论或仿真分析的方法进行研究;习年生等针对某涡轮轴失效进行了分析和改进;靳焕章等则对轴寿命和安全风险的试验验证方法进行了研究或验证。

常见的双轴航空涡扇发动机具备高压轴和低压轴。当低压轴断裂后,低压涡轮瞬间失去负载,可通过设置的断轴刹车功能进行减速。由于风扇转速和发动机推力下降会导致控制系统增加燃油,可能进一步导致高压涡轮的损坏甚至飞脱。因此,在线检测低压轴断轴故障并处理,可以及时采取减油、停车等措施,避免核心机遭受损坏。

在发动机试验台上,可以采用多种传感器或监视装置来检测断轴故障,但在飞行过程中,只能采用机载的有限信号进行检测。断轴发生后,发动机甚至飞机会出现剧烈振动,从而被飞行员直接感知,但在处理时间上难以保证及时性,可能使发动机特别是核心机部分产生进一步破坏,不利于飞行安全。据此,本文提出了一种有效的低压轴断轴检测方法。

1 低压轴断裂过程仿真计算

从理论角度研究发动机断轴过程时,一般基于考虑部件非线性特性的发动机性能模型。本文采用基于部件特性的过渡态涡扇发动机非线性性能模型,计算了双轴分排大涵道比涡扇发动机的低压轴断轴过程。本章以海平面标准大气环境下的断轴过程为例进行计算,后续章节则提供了更多飞行工况下的计算结果。

计算的起始边界为发动机在海平面标准天环境条件下的红线转速稳定状态。并有如下计算假设及其说明:

(1)低压轴断裂后,在部件结构发生变化之前,部件的特性不发生变化,涡轮和压气机的进、出口气动参数虽然发生变化,但在叶片或轮盘破裂之前,部件本身仍是1 个整体,此时部件的特性可近似认为未发生明显变化。当结构被破坏或转静子碰摩后,此假设不再成立。

(2)低压轴断裂后,在短时间内物理供油保持不变。根据工程经验,控制系统检测到状态异常而切断燃油到燃油实际被切断有0.5~1 s 的时间间隔,故在断裂后至少0.5 s 之内,燃烧室出口气流的焓值仍较高,可能会造成高压转子加速。因此,应考虑供油燃烧对气动状态的影响。

(3)低压轴断裂后,风扇和低压涡轮有其独立的转速(不再相等),但仍满足流量平衡条件。高压轴上的高压压气机和高压涡轮仍满足功率平衡、流量平衡和转速平衡条件。轴断裂瞬间,转子轴向移动会造成各种间隙(如涡轮转静子封严间隙)的变化,从而使发动机内部冷气、封严气的流量略有变化。考虑到这种变化不会太大,不是断轴后状态变化的主要因素,为简化分析,在计算时忽略。

低压轴断裂后风扇内外涵性能参数变化如图1所示。为便于比较,所有数据均采用相对值。当低压轴断裂时,高压轴物理转速升高,风扇物理转速降低,低压涡轮转速升高。与此同时,风扇内外涵的流量减小,涵道比减小。高压压气机进口总温降低,出口总温升高。

图1 低压轴断裂后风扇内外涵性能参数变化

2 断轴检测方法

2.1 加速率特征

2.1.1 加速率变化

由于低压轴断裂后低压涡轮转速无法测量,本文以风扇物理转速作为研究对象。高低压转速均指高压压气机转速和风扇转速,这与常见的发动机转速传感器分布在压气机端的布局相一致。

定义风扇转速加速率和高压转速加速率为

低压轴断裂的加速率检测方法如图2、3 所示,特征1检测逻辑实施流程如图3所示。当检测到低压物理转速的变化率低于给定的阈值时,说明发动机极有可能发生了低压轴断裂。

图2 低压轴断裂的加速率检测方法

图3 特征1检测逻辑实施流程

具体的检测实施步骤如下:

(1)实时计算的小于给定的阈值时,启动计时。计时点时间定为,计时周期长度为;

(2)在计时周期内(即≤≤+)检测到大于给定的阈值时,判断特征1 为真,=1;否则为假,=0。

其中,和由高压换算转速和发动机进口总压插值得出。

2.1.2 换算加速率

考虑到在高空和地面条件下发动机断轴后的加(减)速率差异较大,应针对不同的环境压力或发动机进口压力条件进行换算。换算的加速率定义为

本工作亦可应用于不测量发动机进口总压的情况。当未测时,可以采用环境静压或高压压气机进口总压代替,或采用与飞行马赫数计算。

断轴过程物理和换算加速率对比如图4 所示。由于大气环境压力的差异,物理转速加速率在地面和高空差异极大,这将影响检测逻辑的适用性;而对于换算加速率,其差异仅体现在不同的发动机转速上。从图中可见,98%转速和80%转速对应的空中和地面换算加速率差异均在0%~15%范围内。对于物理加速率,地面状态是空中状态的2~3 倍;对于相同的发动机换算转速,断轴后的最大换算加速率差异较小,具备工程化使用条件。

图4 断轴过程物理、换算加速率对比

换算加速率不能完全消除空中飞行时飞行速度对风扇转速变化率的影响。在空中小表速和大表速情况下对应的瞬间风扇转速最大降低率在数值上存在差异。为此,在定义风扇转速变化率阈值时,可视情考虑2 种方案:(1)在等高压转速、等进口总压但马赫数不同的工况下,选择绝对值较小的数值使阈值适用于不同飞行速度;(2)将阈值表扩展为(,,)),给出不同飞行速度对应的阈值。

2.2 转差特征

基于上文描述,可以从断轴后的发动机参数中提取高低压换算转速的转差特征,用于检测发动机状态。低压轴断裂的转差检测方法如图5 所示,特征2检测逻辑实施流程如图6所示。

图5 低压轴断裂的转差检测方法

图6 特征2检测逻辑实施流程

从图5 中可见,加速过程转差曲线和稳态过程转差曲线均位于正常转差限制曲线的下方,而断轴后的转差曲线则位于正常转差曲线的上方。当检测到这一明显特征时,表明发动机极有可能发生了低压轴断裂故障。具体的检测实施步骤如下:

(1)根据低压换算转速和插值计算的阈值;

(2)当>时,判断特征2 为真,=1;否则为假,=0。

其中,由和插值得出,对应图中的最大转差限制曲线。

2.3 综合检测逻辑和时间

2.3.1 检测逻辑

采用转差关系和加速率特征,均可进行断轴检测。为进一步提高检测可靠性,降低误检率,可对上述检测逻辑进行综合。综合后的低压轴断裂故障判断模块实施流程如图7 所示。在给定的时间窗口Δ(如0.2 s)内,当检测到和均出现非零值时,则判定发生了低压轴断轴故障;当该时间窗口内和均为零值时,判定未发生低压轴断轴故障。

图7 低压轴断裂故障判断模块实施流程

需要指出的是,、和转差关系不一定在同一采样周期内恰好超出阈值,因此选择具有一定长度的时间窗口是更合理的方案,可以明显提高检测准确性。

2.3.2 检测时间

根据涡扇发动机性能仿真计算,参考上文的转速变化率(图4),在断轴后的0.1s内,出现瞬间最小值;在0.2 s 内,变为正值。因此预计加速率判据的检测时间为0~0.2 s。

从不同稳态点开始,断轴后的转差变化关系如图8所示。根据计算可知,在断轴后的0.02~0.05s内,转差即达到极限加速曲线对应转差;断轴后的0.10~0.15 s 内,转差达到所定义的最大转差限制曲线。在本示例中,最大转差限制曲线定义为:对于相同的低压换算转速,高压换算转速限制值为极限加速过程高压换算转速的1.05倍。

图8 断轴后的转差变化关系

3 验证与检验

为降低检测方法的虚警率,提高检测可靠性,必须针对发动机的稳态和瞬态工作过程进行验证。对于检测方法的2 个特征点,分别根据模型计算和试验数据予以检验。

3.1 加速率检验

应检验正常的停车和加减速过程是否会因为加速率降低被误判为断轴故障。由于减速过程的转速变化率幅值不如停车过程的大,因此仅分析停车过程与断轴过程的区别。

断轴与停车过程的1个显著区别是:停车后低压转速和高压转速均快速降低,而低压轴断裂后高压转速不会急剧降低,甚至在短时间内略有升高。考虑到检测方法要有尽量大的适用范围,定义在低压转速加速率降低至超出阈值后的一段时间内,检测到高压轴加速率高出阈值即认定可能发生了断轴。高压轴加速率的判断阈值远大于停车过程加速率数值,因此不会误判。断轴过程与停车过程的加速率比较如图9所示。

图9 断轴过程与停车过程的加速率比较

3.2 转差检验

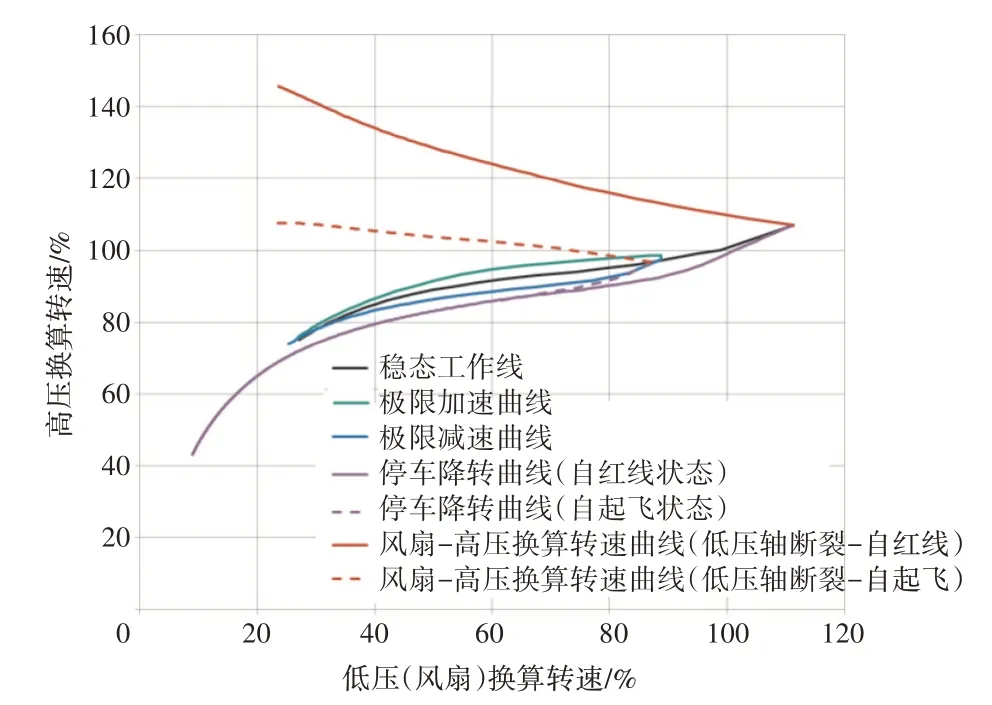

为详细识别轴断裂后更多的异常特征,防止将断轴的转差特征与正常发动机工作过程的特征混淆,要进行转差检验。在海平面标准天条件下进行了稳态以及加减速、停车和低压轴断裂状态的换算转速计算,如图10所示。从图中可见,轴断裂后发动机的高、低压轴换算转速明显异常。对于正常的稳态和瞬态工况(包括加减速、停车等过程),高、低压换算转速均是正相关的,即二者同时升高或同时降低。而在低压断轴过程中,当风扇换算转速降低时,高压换算转速极速升高。据此可以明确地将此过程判定为断轴故障。

图10 不同过程的高、低压换算转速计算

3.3 喘振过程检验

上述加速率检验和转差检验证明所定义的断轴检测逻辑不会将正常的稳态和瞬态过程判定为故障。进一步对发动机发生喘振故障的情况进行检验。发动机喘振后执行减油、打开放气阀或关闭可调静子叶片(Variable Stator Vane,VSV)等措施,待喘振消失后发动机可以继续工作。若误判为断轴故障,将导致发动机不必要的停车,降低飞行安全性。为此,必须进行喘振过程检验,研究断轴检测逻辑的可靠性。

某双转子涡扇发动机瞬态喘振过程参数变化如图11 所示。从图中可见,当发生喘振时,压气机出口静压突然降低,高、低压换算转速也随之降低。此时的转差特征与断轴后的特征明显不同,且低压转速变化缓慢,风扇转速减速率未达到断轴检测阈值。同时,结合专门设置的喘振检测逻辑,将喘振误检为断轴故障的可能性极低。

图11 某双转子涡扇发动机瞬态喘振过程参数变化

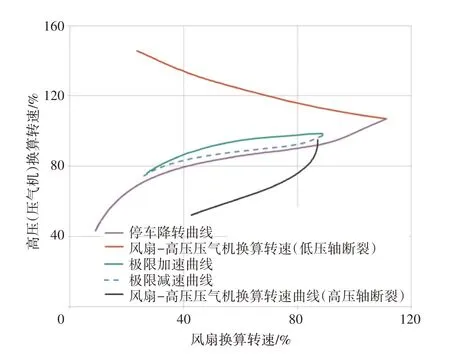

3.4 高压轴断轴检验

类似地,要对高压轴断裂后的过程进行检验。高压轴断裂后的风扇和高压压气机换算转速关系如图12(黑色实线)所示。从图中可见,当高压轴断裂后,风扇转速和高压轴转速均降低,这与低压轴断裂后的转差关系完全不同(红色实线)。因此,低压轴断裂检测逻辑不会对高压轴断裂过程误判。

图12 高压轴断裂后的风扇和高压压气机换算转速关系

3.5 作动部件开关检验

在发动机正常工作过程中,稳态和瞬态过程存在作动部件开关控制,包括增压级后可调放气阀(Vari⁃able Bleed Valve,VBV)、高压压气机瞬态放气阀(Transient Bleed Valve,TBV)、高压压气机VSV、涡轮叶尖间隙主动控制(Active Clearance Control,ACC)阀等。这些作动部件的开关或角度变化会引起发动机高、低压转速的波动,因此也需要进行检验,以防止转速波动现象被误判为轴断裂故障。在上文所述稳态和瞬态过程的检验中,也包含了正常随动的作动部件控制,未发现误检。实际上,作动部件开度变化时,低压涡轮仍通过低压轴向风扇传送功率,且功率比停车过程的更高,故低压转速的加速率变化比较轻微。与此相反,当低压轴断裂时,风扇完全丧失输入功率,转速急剧降低,由此产生了极大的转速变化率,足以将其与正常的作动控制过程区分开。

以上讨论和计算均针对固定喷口的大涵道比分排涡扇发动机。对于带加力、可调喷口的涡扇发动机,断轴检测的方法原理仍然适用。特别地,若加力时喷口调节作动控制滞后或超前,高低压转速也会产生波动。李伟等从机理上进行研究发现,喷口调节偏差引起的高低压转速波动是同时增大或减小的。当喷口面积偏小时,低压转速和高压转速均降低;当喷口面积偏大时,低压转速和高压转速均升高。这与低压断轴时高压转速升高而低压(风扇)转速降低的特征明显不同,因此不会误检为断轴故障。

4 应用与讨论

本方法的特点是不增加发动机机载测点,而是利用现有的转速、温度或压力信号,从转速信号中提取高、低压轴转速的1 阶导数,得到迅速变化的加速率信号,进而识别低压轴断裂特征(特征1)。

为提供检测率,降低虚警率和漏检率,采用温度信号和转速信号合成换算转速值,通过高压、低压换算转速的转差比较,提取低压轴断裂的另一特征(特征2)。

根据低压轴断裂特征1、2 的表现,采用逻辑判断确定低压轴断裂故障发生的可能性。

本文通过现有的机载传感器实现了低压轴断裂故障的航线实时检测,提高了发动机工作安全性和飞行安全性。由于设置了判断断轴故障的多个量化参数,可以在飞行过程中存储,并于飞行结束后根据量化参数进行故障分析。

断轴量化参数亦可以应用在航空发动机的整机台架试验中,用于判断并监视低压轴断裂故障的发生,有利于提高试验安全水平,降低试验数据挖掘难度。本工作亦可用于地面燃气轮机和船用燃气轮机的断轴判断,有利于提高燃气轮机运行安全。

防止发动机断轴,或保证断轴引起的危害情况不恶化或不发生次生灾害,是发动机研制的重要安全需求。本文建立的断轴检测方法是发动机安全保障的重要一环。当检测到断轴事件发生时,应由控制系统及时进行故障处理(如紧急停车),以降低发生次生危害的风险,从而保证发动机安全性水平。

5 结论

(1)低压轴断裂后,风扇转速急剧降低,低压涡轮转速急剧升高,存在涡轮飞转和破裂的风险。

(2)低压轴断裂后,风扇转子加速率为负值,高压转子加速率为正值,该特征可作为低压断轴的检测依据。

(3)低压轴断裂后,高压换算转速和风扇换算转速间的转差超出正常范围,可作为低压断轴的另一个检测依据。

(4)采用基于加速率特征和转差特征的综合检测逻辑可以检测低压断轴故障,预计检测时间为0~0.5 s,且不会对稳态和瞬态过程进行误判。

(5)通过加速率、转差、喘振过程、高压轴断裂过程的检验,本检测方法不会因发动机正常停车、喘振和高压轴断裂而导致虚警,检测可靠性高,具有较高的工程实用性。