复合材料长桁末端拉伸数值分析与试验

2022-03-09杨鸽苗志桃张博平

杨鸽 苗志桃 张博平

(1、中航西安飞机工业集团股份有限公司,陕西 西安 710089 2、西北工业大学,航空学院,陕西 西安 710072)

飞机上大量使用复合材料加筋板来达到减轻飞机重量的目的,加筋壁板的长桁因某些限制性条件在合适的部位被切断,造成长桁传载路径终止,结构的截面形式发生变化。对于典型的翼面结构而言,加筋壁板的长桁与壁板脱开是所有损伤中最严重的,胶接或共固化结构常在制造或使用过程中脱粘扩展[1]。加筋壁板细节设计直接关系到受力特性和使用寿命,设计重点是使传力路线合理,刚度、泊松比匹配,减小偏心和应力集中等[2]。因此,研究长桁末端拉伸载荷下的损伤起始、损伤扩展至完全失效具有重要意义。

试验与数值模拟相结合的方法被国内外学者采用,Falzon 等人[3]对单加筋长桁末端的失效研究工作具有指导意义,他们对不同壁板厚度的长桁结构分别进行轴向压缩试验[4]和有限元数值分析[5],通过有限元方法来表明它们的脱粘行为和预测失效模式。孙启星[6]用界面单元研究长桁与壁板的分层扩展,增大斜削区长度减小了刚度变化可延迟分层的开始。

本文从数值分析和试验研究两方面对复合材料长桁末端拉伸脱粘产生扩展与失效情形进行分析。建立数值计算模型,考虑胶接界面及复合材料的损伤,ABAQUS 主程序调用用户自定义子程序USDFLD,嵌入三维Hashin 失效准则,考虑材料属性退化的影响,分析了长桁末端结构在轴向拉伸载荷作用下的损伤起始、损伤扩展至完全失效的过程,与试验结果对比验证有限元计算的有效性。

1 数值分析

1.1 渐进失效分析方法

渐进失效分析基于含损伤材料能够按材料性能退化后的属性继续承载的假设,层合板的失效是损伤累积的过程,包括应力分析、失效判断和刚度退化部分,不断循环迭代直到层合板发生最终失效。

1.1.1 层合板失效准则及刚度退化

复合材料层合板沿厚度方向的应力和损伤不能被忽略,本文采用能考虑纤维拉伸/压缩、基体拉伸/压缩、层间拉伸/压缩及纤维-基体剪切等失效模式的三维Hashin[7]准则进行材料失效分析:

式中:下标表示材料弹性主轴坐标系下对应的方向,其中1 为纤维方向,2 为单层板平面内垂直于纤维的方向,3 为面外垂直于单层板的方向。式中Xc、Yc、Zc、Xt、Yt、Zt分别为单向板沿x、y、z 方向的压缩和拉伸强度,S12、S13和S23分别为相应方向的剪切强度。

本文采用折减材料属性退化[8]模型,当复合材料层合板发生多种形式的损伤时将相应的失效模式刚度退化方式叠加。USDFLD 子程序针对材料失效、刚度退化的问题,将单元积分点的场变量定义为关于应力、应变的函数[9]。

1.1.2 胶接界面失效准则

采用基于内聚力模型的Cohesive 单元模拟长桁和壁板的界面脱粘,界面单元的损伤起始准采用二次名义应力准则,损伤演化采用基于能量的Benzeggagh-Kenane(B-K)准则。

二次名义应力准则:

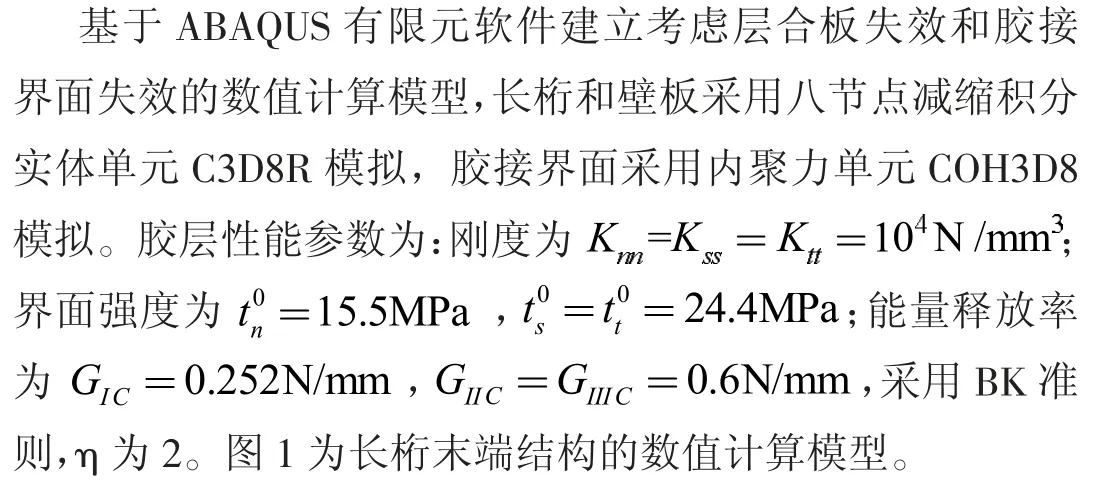

1.2 建立数值计算模型

1.3 数值计算结果

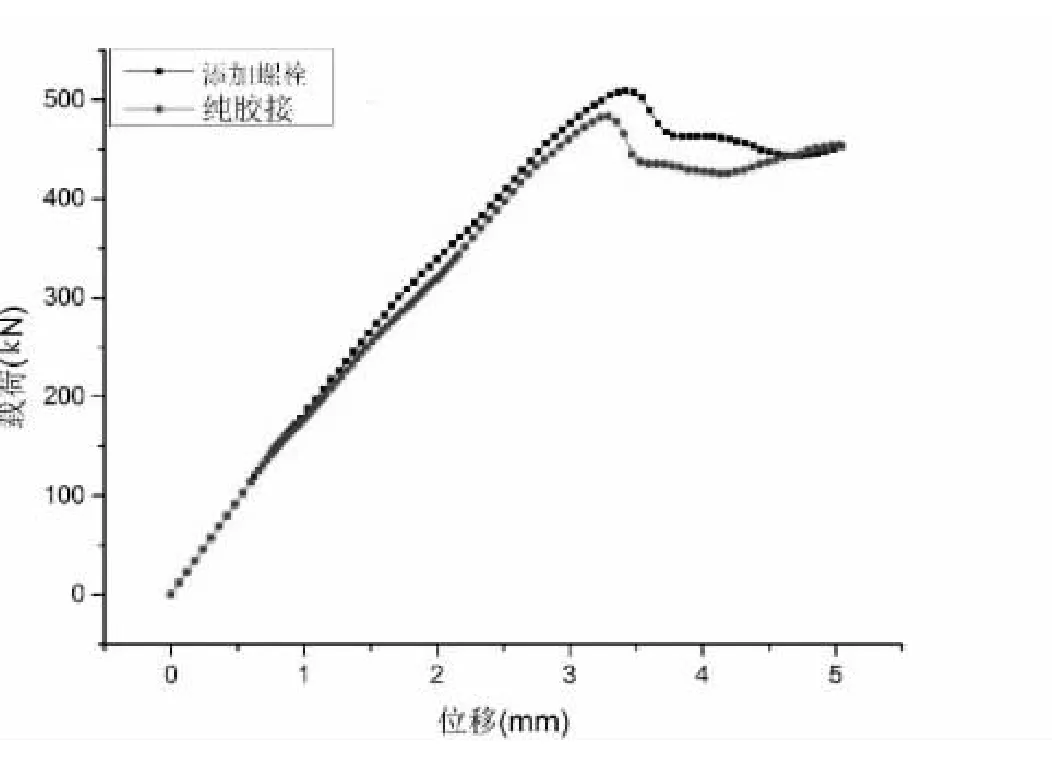

图2 为布置螺栓和纯胶接长桁末端结构加载点的载荷-位移曲线,加载初期载荷-位移曲线呈线性,继续加载胶层逐渐发生损伤,结构刚度下降,脱粘扩展至螺栓附近时,螺栓的法向约束作用提高结构末端抗剥离力,抑制了脱粘的迅速扩展。纯胶接连接结构319.540kN 时完全脱粘,末端添加螺栓的结构完全脱粘载荷为368.185kN,螺栓能有效提高结构的完全脱粘载荷和极限破坏载荷。

图1 数值计算模型

图2 长桁末端结构的载荷- 位移曲线

2 试验研究

2.1 试验方法

试验件一端为平板,另一端为平板与“工”字型长桁组合,两端形心不共线,加载方式采用平板与“工”字型长桁一端近似固支,平板一端通过搭接板进行加载。长桁末端处传力路线中断,与壁板搭接区域会产生应力集中,长桁上的载荷通过胶接或胶铆混合的连接方式传到壁板,长桁末端部分是整个结构的强度薄弱区域。

2.2 试验结果

由试验结果可知,长桁末端中心处首先脱粘,脱粘沿长桁与壁板的胶接面扩展;当脱粘扩展至螺栓后,由螺栓传递长桁与壁板间的剪切载荷,随着载荷增加,孔边受到螺栓的挤压产生损伤,下缘条被螺栓剪切破坏。脱粘沿着长桁与壁板的胶层界面继续扩展,350kN 时长桁与壁板完全脱粘,壁板单独承载,加载至460kN 时在端部与夹具连接的地方断裂破坏。

3 数值分析与试验结果对比

3.1 结构脱粘分析

图3 为未脱粘时沿长桁纵向长桁/壁板胶层界面剪切应力和剥离应力的分布情况。末端处胶层的剪应力缓慢衰减,剥离应力急剧衰减。末端处的面外剥离应力会引起长桁/壁板界面I 型开裂,层间剪切应力则引起界面II 型开裂,故长桁末端拉伸时胶层界面的失效模式为I、II 型混合开裂。

图3 胶层单元应力分布

3.2 渐进失效分析

长桁末端结构拉伸时各载荷分析结果与试验结果对比如表1 所示。

表1 数值计算与试验结果对比

由表1 可知,试验分析得到的初始脱胶载荷为80kN,数值计算结果则为91.381kN,误差为14.23%,完全脱胶载荷试验与数值分析的误差为5.20%。试验所得的破坏载荷也与计算值较为接近,误差为9.49%,验证了数值分析的有效性。

结果表明,末端处的胶层首先出现脱粘损伤并扩展,如图4 为长桁末端结构破坏时的损伤分布情况,随载荷的增加损伤继续扩展,壁板上出现纤维失效、基体失效、分层、纤维-基体剪切等形式的损伤,最终导致夹持段壁板逐渐失去承载能力发生破坏,数值计算模型能很好模拟试验件损伤起始及扩展的过程。

图4 长桁末端结构破坏时的损伤分布

4 结论

4.1 数值计算和试验结果表明复合材料长桁末端结构的破坏过程为受拉伸载荷后末端中心处首先脱胶,末端处布置螺栓能抑制脱胶的快速扩展,界面脱胶随载荷增加而扩展,长桁及壁板上也出现纤维拉伸、基体拉伸、分层、纤维-基体剪切等失效,最终结构失去承载能力发生破坏。

4.2 运用三维Hashin 失效准则并考虑刚度退化模型和Cohesive 单元来模拟复合材料长桁末端结构长桁、壁板及胶层的损伤的分析方法,能较好地预测复合材料长桁末端的拉伸承载能力。