铅试金富集称量法测定含铜物料中金和银*

2022-03-09陈林

陈 林

(云锡股份有限公司铜业分公司,云南 个旧 661000)

火试金法富集矿石及冶炼中间产品中金和银是一个经典的方法,其从比较大量的试样中富集微量贵金属的手段至目前为止仍具有独特的优点[1],由于铜矿和铜中间产品的伴存元素较多,铅捕集金银的过程中,还有一些易被还原或者易溶解于铅中的元素如铜、铋、硒、碲、砷、锑、锡、镍等也会进入铅扣中,这些元素将会给后续灰吹过程带来困难,并且让贵金属的损失量增大。若铅扣中的铜量达到7.5%时,灰吹工作不能完成,故含有单质铜的高铜渣、粗铜试样需进行基体分离实验[2],铜矿等样品可通过调节试金配料组分,抑制杂质元素进入到铅扣中[3-5];灰吹过程中金和银不被灰皿吸收而与铅分离,再利用金不溶于硝酸的性质使金与银分离,最终用称量法测定金、银的含量。本方法适合于铜物料中(0.5~1 900) g/t金含量、(50~10 000) g/t银含量的测定。

1 实验部分

1.1 主要设备及试剂

试金炉;灰吹炉;超微量天平,感量0.001 mg;氧化铅:粉状(含金≤0.05 g/t;含银≤5 g/t);碳酸钠;硼砂;硝酸钾;淀粉;二氧化硅;氯化钠;硫酸汞;硫酸;硝酸;冰乙酸;纯金:99.99%;纯银:99.99%。

1.3 试验方法

称取试样于800 mL烧杯中,加入50 mL水,80 mL硫酸,2%硫酸汞溶液15 mL,盖上表皿,于高温电炉上蒸至糊状,加入400 mL水,1%氯化钠溶液20 mL,加入少量滤纸浆,以水洗涤表皿和杯壁,稍冷用中速定量滤纸过滤,用温水将沉淀物洗涤至无蓝色为此,将擦拭滤纸及载有沉淀的滤纸置于粘土坩埚中(铜矿样直接干法配料),与适量的干试剂(表1)混合于粘土坩埚中,加盖氯化钠,在试金炉中高温熔炼,冶炼完毕把熔融物倒入铸铁模具中,冷却后得到密度小并且是均质的熔渣和已捕集贵金属的铅扣。取出铅扣锤成立方体,称量,放入预先在灰吹炉中预热过的灰皿中,控制温度进行灰吹至得到金银合粒,取出,冷却,置于30 mL瓷坩埚中,加入热冰乙酸于低温电热板上蒸洗并用热水清洗,于瓷坩埚中烤干,以超微量天平称量。然后将金银合粒放入瓷坩埚中,用热硝酸于低温电热板上温热分金。得到的金粒用热水清洗数次,烤干后以超微量天平称量。以合粒的含量减去金含量,即为铜物料中银的含量。

2 结果与讨论

2.1 试金配料熔融条件试验

配料前可根据待测物组分确定熔渣的硅酸度,然后计算各熔剂的需要量。同时根据试样还原力试验结果(或理论计算试样的还原力)调整氧化剂或还原剂加入量。通过优选实验,推荐含铜物料的配料可按表1进行。

表1 配料表Tab.1 Ingredient lists g

将配好料的粘土坩埚置于800℃的试金炉内,在(40~50) min内升温至1 100℃,保持10 min,出炉。得到的铅扣应在40 g左右,铅扣过小影响贵金属的回收,铅扣过大不利于下一道工序的操作。

2.2 灰吹及灰吹温度的条件试验

2.2.1 灰吹的条件

先将灰皿在(800~900)℃的灰吹炉中预热,除去灰皿中的有机物、水分、二氧化碳及其它挥发性物质后,再把铅扣放到红热的灰皿上。铅扣熔化后,融铅的内聚力大,不被灰皿吸收,融铅表面的氧化铅从融珠上滑下来渗入灰皿中,露出新的表面又被氧化,生成的熔融状氧化铅滑落又被灰皿吸收,如此不断反复,直到铅全部氧化成氧化铅被灰皿吸收为止。灰吹进程中铅扣带入的杂质也被氧化并随氧化铅脱落或者生成气体逸出,正常条件下金银合粒非常纯净。铅扣以(0.8~1.0)g每分钟的速度被氧化,一般约(40~60) min可结束。结束前可观察到炫色和闪光,出现闪光现象表示灰吹作业完成。此过程中,大约98.5%的氧化铅被灰皿吸收,约1.5%的氧化铅呈蒸气挥发到空气中。

2.2.2 灰吹的温度

温度对灰吹的影响很大,温度太低会产生冻结,太高又导致贵金属在灰吹过程中损失增多。通常来讲,贵金属是难氧化的,但随着温度的升高,贵金属的氧化程度也在增加。贵金属氧化后,其氧化物会散落在灰皿表面或被吸收到灰皿中。关于灰吹温度与贵金属损失的关系,前人做了大量的实验工作,因为条件不尽相同,数据有些出入,但结论都是一致的,即随着温度的增高贵金属的损失增大。表2是灰吹温度与银的蒸气压关系。

表2 灰吹温度与银的蒸气压关系Tab.2 Relationship between ash blowing temperature and silver's vapor pressure

从表2可以看出,银的蒸气压随着温度的上升而显著升高。综合以上因素考虑,最佳灰吹温度应是融铅表面的温度略高于氧化铅熔点(883℃)的温度。但在实际操作中,灰吹开始时,炉温一般是850℃,原因是铅扣氧化过程中释放热量(Pb+1/2O2=PbO+52.1 kCal),融铅温度较炉温有明显的提高,已能进行作业,随后根据铅扣被氧化的进程,选择逐渐升高炉温,灰吹结束前炉温应达900℃。炉温超过900℃以后,金和银的损失会加大,故炉温的控制是关键要素。

2.3 金银分离的条件试验

2.3.1 金银合粒的清洗

将灰吹得到的金银合粒刷净,置于30 mL瓷坩埚中,加入20 mL冰乙酸,于低温电炉上蒸煮,根据冰乙酸挥发剩余量分别取出合粒洗净烘干称量三次,结果见表3。

表3 冰乙酸余量Tab.3 Glacial acetic acid allowance

从表3可以看出,金银合粒上铅及铅的化合物残留极微,20 mL冰乙酸蒸煮合粒挥发剩余量15 mL时,已能完全溶解合粒上残留的氧化铅,本实验选取冰乙酸挥发剩余量为10 mL。

2.3.2 金银的分离

将称量后的金银合粒置于小钢砧上捶成薄片,放入瓷坩埚中,加入7 mL(1+7)热硝酸,置于低温电热板上温热分金(控制温度确保溶液不沸腾,否则金粒易煮散,不利于后续操作),当蒸至约2 mL时,再加入6 mL(1+1) 热硝酸。蒸至约2 mL时,取下,冷却,用热水洗涤三次。将盛有金粒的瓷坩埚置于高温电炉盘上烘干并灼烧5 min,取下,冷至室温,称量。

2.4 金银的补正

将保留的灰皿和渣粉碎后,置于原粘土坩埚中,配料后按实验步骤操作,回收到的金和银扣出试剂空白后计入总量加以补正。

3 分析步骤

3.1 样品分析

称取20.00 g样品,铜矿、铜渣样直接干法试金配料,按试验方法进行分析,结果见表8和表9。

3.2 精密度考察

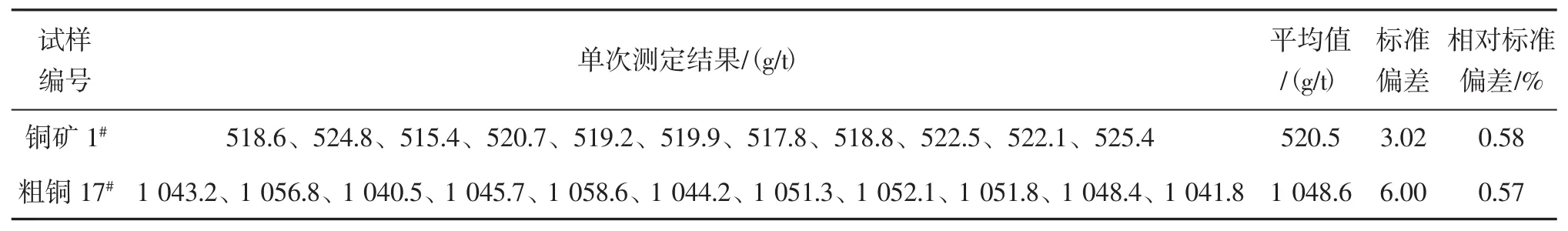

选取具有代表性的两个试样,独立测定每个试样各11次,精密度见表4和表5。

表4 银元素精密度考察Tab.4 Precision degree investigation of silver element

表5 金元素精密度考察Tab.5 Precision degree investigation of gold element

从表4和表5中数据看,样品无离群值,相对标准偏差在0.57%~1.84%之间。

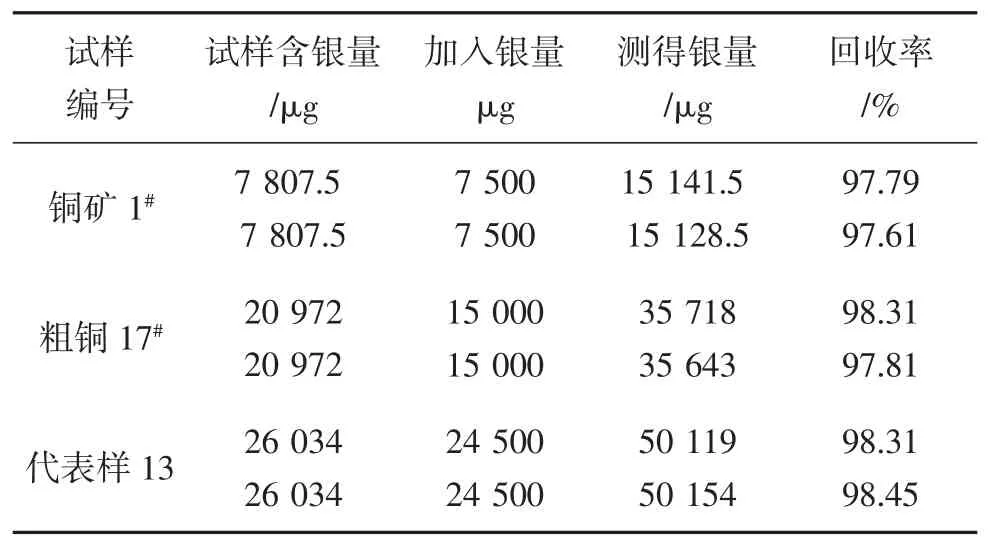

3.3 样品加标回收试验

按试验方法,以硝酸银的形式加入试金干配料,完成银加标回收试验,结果见表6。

表6 银加标回收试验Tab.6 Adding standard recovery test of silver

从表6数据看,样品加标回收试验的回收率在97.61%~98.45%之间。

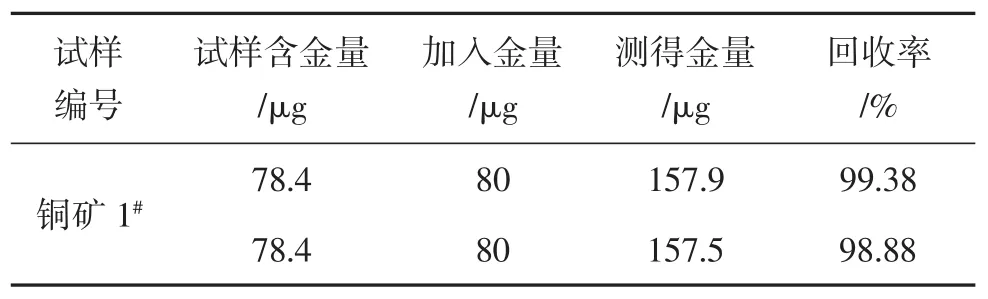

按拟定分析步骤,加入金量以液标形式滴于铅泊上并烘干,将铅泊包卷加入试金干配料,完成金加标回收试验,结果见表7。

表7 金加标回收试验Tab.7 Adding standard recovery test of gold

从表7数据看,样品加标回收试验的回收率在98.88%~99.38%之间。

3.4 分析结果对照试验

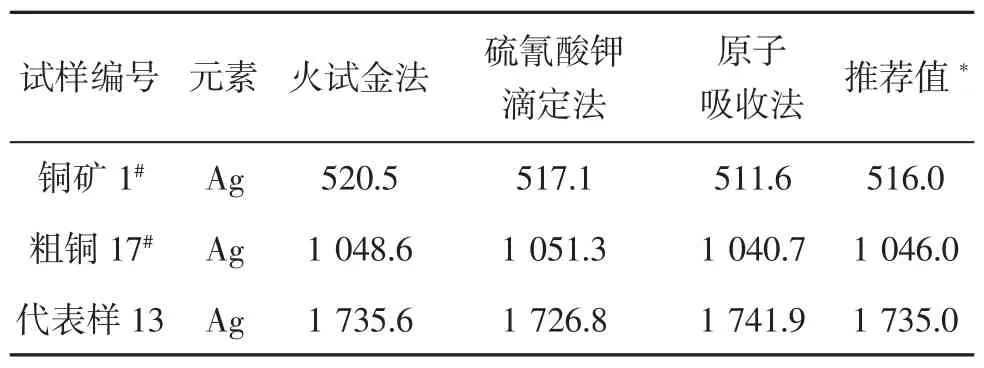

3.4.1 银元素分析结果对照试验

按试验方法,用不同含量的铜物料样品进行分析,并与其它测定银元素方法的分析结果对照,结果见表8。

表8 银元素方法结果对照Tab.8 Results comparison of silver element method g/t

3.4.2 金元素分析结果对照试验

按试验方法,用不同含量的铜物料样品进行分析,并与其它测定金元素方法的分析结果对照,结果见表9。

表9 金元素方法结果对照Tab.9 Results comparison of gold element method g/t

4 结语

本文对铅试金富集称量法测定含铜物料中金和银的各项分析进行深入研究,样品中含有单质铜则采用预先酸溶分离大量铜的方案,火试金称量法取样量大,代表性好,测定范围广,分析结果准确可靠,铜物料中金和银量的经贸结算大多以此方法分析结果为依据。